您现在的位置是:首页 > 电路图 > 电路图学习 > 电路图学习

无刷直流电机的控制策略与无刷直流电机仿人智能系统设计

![]() 转载来源:电子技术应用-AET chinaaet.com 电子发烧友 elecfans.com2017-08-18

转载来源:电子技术应用-AET chinaaet.com 电子发烧友 elecfans.com2017-08-18

简介无刷直流电机由电动机主体和驱动器组成,是一种典型的机电一体化产品。 无刷电机是指无电刷和换向器(或集电环)的电机,又称无换向器电机。早在十九纪诞生电机的时候,产生的

无刷直流电机由电动机主体和驱动器组成,是一种典型的机电一体化产品。 无刷电机是指无电刷和换向器(或集电环)的电机,又称无换向器电机。早在十九纪诞生电机的时候,产生的实用性电机就是无刷形式,即交流鼠笼式异步电动机,这种电动机得到了广泛的应用。但是,异步电动机有许多无法克服的缺陷,以致电机技术发展缓慢。上世纪中叶诞生了晶体管,因而采用晶体管换向电路代替电刷与换向器的直流无刷电机就应运而生了。这种新型无刷电机称为电子换向式直流电机,它克服了第一代无刷电机的缺陷。

无刷直流电机的控制策略

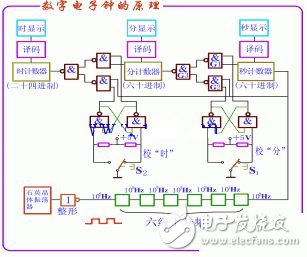

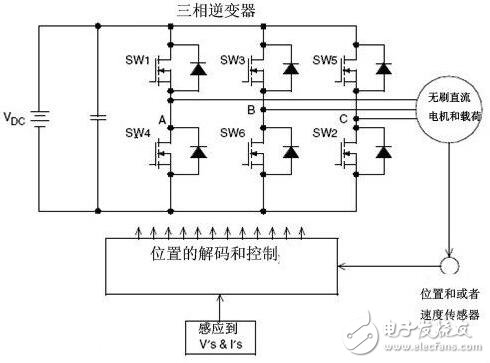

一般的自同步无刷直流电动机逆变器和驱动的结构图如图1所示。图中所示之驱动系统通常较多用于电压源逆变器(VSI)。电压源逆变器的对应是电流源逆变器(CSI)。VSI之所以较为广泛运用是因为其成本、重量、动态性能,以及易于控制均优于CSI。两种逆变器重量和成本的差异是由于VSI采用电容器进行直流耦合,而CSI须要在整流器和逆变器之间接有笨重的电抗器。VSI在动态响应能力上也与CSI不同。由于大的电抗器的作用就是满足CSI作为恒流源的较大的换向重叠角的需要,防止电机绕组中电流的快速变化,抑制电机的高速伺服运行。这就会加大驱动系统中阻尼器的尺寸。对于CSI所期望得到的恒流控制和恒转矩控制性能,在VSI中,也可通过其内部的电流控制环中滞后型电流控制而近似得到。

术语“自同步”指的是为了定子相电流脉冲与电机各相反电势一致所需正确的各管导通顺序,驱动电路对即时转子位置信息的要求。

图1基本的无刷直流电动机驱动

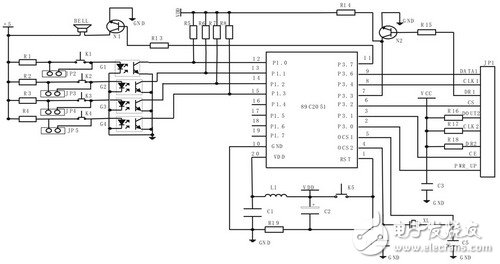

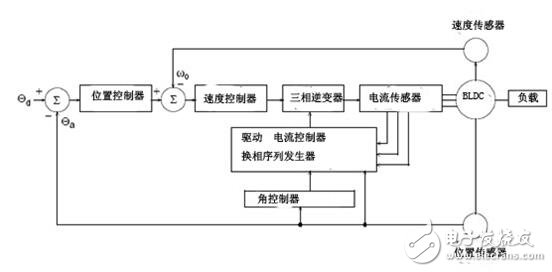

图2是无刷直流电动机一经典的位置和转速控制方案的方框图。如果仅仅期望转速控制,可以将位置控制器和位置反馈电路去掉。通常在高性能的位置控制器中位置和转速传感器都是需要的。如果仅有位置传感器而没有转速传感器,那就要求检测位置信号的差异,在模拟系统中就要导致噪声的放大;而在数字系统中这不是问题。对于位置和转速控制的无刷直流电动机,位置传感器或者是其他获取转子位置信息的元件是一定要的。

图2经典转速和位置控制无刷直流电动机系统方框图

许多高性能的应用场合为了转矩控制还需要电流反馈。至少,需要汇线电流反馈来防止电机和驱动系统过流。当添加一内电流闭环控制就能实现非常快的电流源逆变器那样的性能,而不需要直流耦合电抗器,它被称为电流调节电压源逆变器。驱动中的直流电压调节也可由作用类似直流电源的可控整流器来实现,或者既可通过在变换器中将PWM信号同时加在上下开关,也可通过仅仅加在上开关或下开关来实现。

无刷直流电机仿人智能系统设计

无刷直流电机(BLDC)是一种多变量和非线性系统,其利用电子换向器取代了机械电刷和机械换向器,因此这种电机不仅保留了直流电机的优点,而且又具有交流电动机的结构简单、运行可靠、维护方便等优点,使它一经出现就以极快的速度发展和普及。本文在分析了无刷直流电机数学模型的基础上,建立了基于仿人智能控制的双闭环控制系统,转速环采用基于速度特征状态多模态控制的仿人智能控制算法,电流环采用传统PI控制算法。

在Matlab平台上建立了基于仿人智能控制的无刷直流电机双闭环系统的仿真模型,包括仿人智能速度控制器模块、PI电流控制器模块、换相逻辑模块、电流采样模块和电机本体模块。通过在线调整、仿真并与其他控制算法相比较,仿真实验结果表明:仿人智能控制具有更好的动、静态性能。

随着对控制精度以及控制系统的稳态和动态性能要求的提高,对无刷直流电机采用传统的PID控制器往往难以满足系统的性能要求。国内外众多学者在研究无刷直流电机的各种智能控制算法上取得了一定成果,然而目前无刷直流电机的各种智能控制算法还存在控制算法复杂、参数优化等方面的问题。

仿人智能控制是直接对人的控制经验、技巧和各种直觉推理逻辑进行测辨、概括和总结,并将其编制成简单、精度高、能实时运行的控制算法。仿人智能控制方法具有多模态多控制器的结构,将其应用于无刷直流电机的控制能够较好地解决当前该领域控制器结构复杂、调节困难、响应迟钝和不利于在线实现等问题。

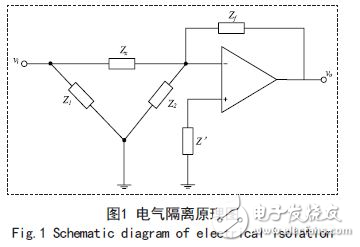

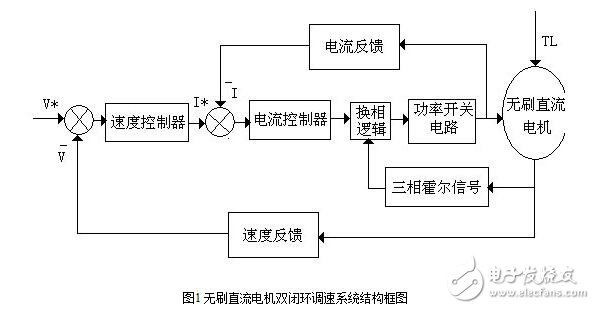

本文所设计的无刷直流电机的反电动势的为 120°梯形波,电流为方波,工作在两相导通星形三相六状态。设计的无刷直流电机控制系统为双闭环控制系统,如图1所示。

该系统可以达到无刷直流电机转速输出值稳、快、准的跟随转速给定值的控制效果。控制系统设置转速和电流两个控制器,控制器实行串级连接。速度控制器采用具有基于速度特征状态的多模态控制结构的仿人智能控制器,增强了系统抗负载扰动能力,保证了系统静态和动态跟踪的性能,同时也确保了控制系统的鲁棒性。

速度控制器是双闭环调速系统的主导控制器,它使转速快速地跟随给定电压变化,稳态时可减小转速误差。速度控制器性能的优劣直接影响到整个控制系统的控制效果。本文所设计的双闭环控制系统,速度控制器采用具有基于速度特征状态的多模态控制结构的仿人智能控制器,增强了系统抗负载扰动能力,保证了系统静态和动态跟踪的性能,同时也确保了控制系统的鲁棒性。

电流控制器作为内环控制器,在外环转速控制器的调节过程中,它的作用是使电流紧紧跟随外环控制器的输出量变化,同时保证获得电机允许的最大电流,从而加快系统的动态过程。本文所设计的双闭环系统主要目标是对转速的调节,在速度控制器精确控制转速的条件下,应尽量减小电流控制器的算法复杂度,以减轻实时控制系统中控制器实现的难度和保证控制的实时性。一般来讲,调速系统的要求以动态稳定性和稳态精度为主,对快速性的要求可以差些,主要采用PI控制器;在随动系统中快速性则是主要的性能要求,必须用PD或是PID控制器。基于以上降低算法复杂度以及控制目标特性的两点考虑,电流控制器采用了传统的PI控制器。PI电流控制器可以使系统稳定,并有足够的稳定裕度可满足稳态性能指标,表现出电流无稳态误差的特性。

控制系统设置转速和电流两个控制器,控制器实行串级连接。控制过程为:用设定的速度值和由转子位置传感器检测的信号计算得到的电机实际速度值比较,经过速度控制器的调节,输出电流给定值。检测到的电流实际值与电流给定比较,经过电流控制器,输出得到供给电机的电压。采用这种转速、电流双闭环控制方式,能够恰当的发挥电流截止负反馈和转速负反馈的作用。从静态特性上看,单独的电流负反馈有使静态特性变软的趋势,但是有转速负反馈在外环,当速度控制器不饱和时(如稳态运行时),静态特性上可能由电流负反馈产生的速度降落,完全被转速控制器的作用消除。

又由于转速控制器采用具有多模态控制结构的基于特征模型的仿人智能控制,整个系统将是一个无稳态误差的调速系统。从动态响应过程来看,突加设定转速或启动过程中,转速控制器很快就达到饱和,只剩下电流环起作用,系统在最大电流受限的条件下,在大转速偏差下实现最短时间控制策略,使转速渐渐稳定下来。速度、电流双闭环控制系统,在突加给定的暂态过程中表现为一个恒电流调节系统,在稳态时又表现为无稳态误差的调速系统,控制系统从而具有很好的动、静态品质。

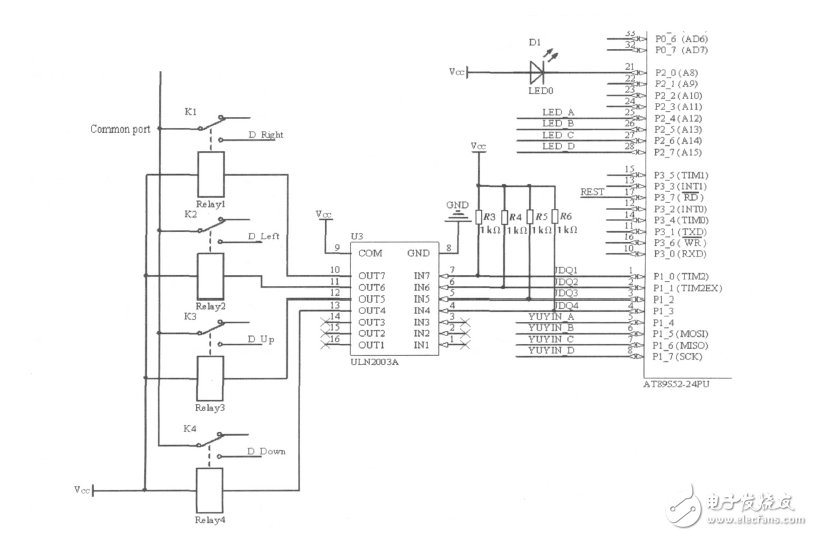

图2为Matlab的Simulink环境下建模的整体控制框图,主要包括:无刷直流电机本体模块、仿人智能速度控制器模块、PI 电流控制器模块、换相逻辑模块、电压逆变器模块、电流采样模块等。仿人智能速度控制器采用 Matlab的S函数实现,成功实现了本文所设计的仿人智能控制器的多控制器、多模态的结构。

为了验证系统的性能,我们进行了以下两个仿真实验:

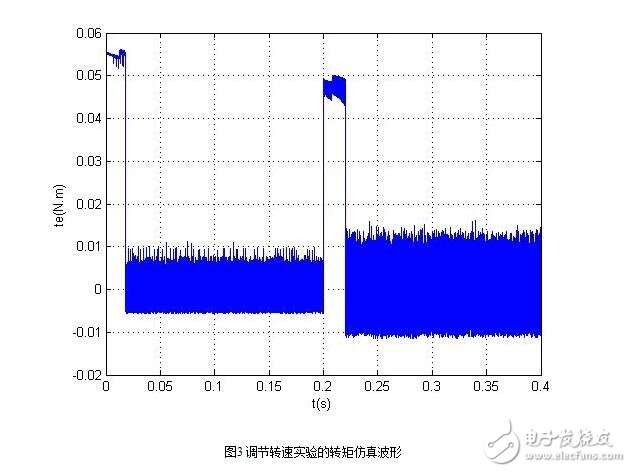

1. 调节转速实验

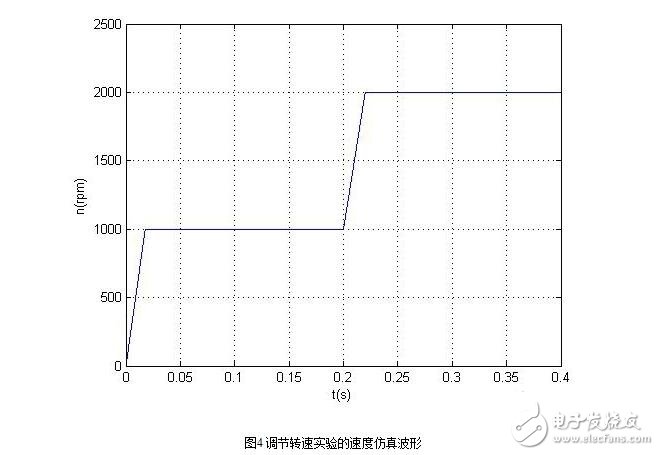

首先系统空载起动,设定转速到1000rpm,等达到稳定状态后,在0.2s 时调节转速到2000rpm。仿真实验所得到的转矩波形和转速响应的仿真曲线如图3-4所示。

2. 变换负载实验

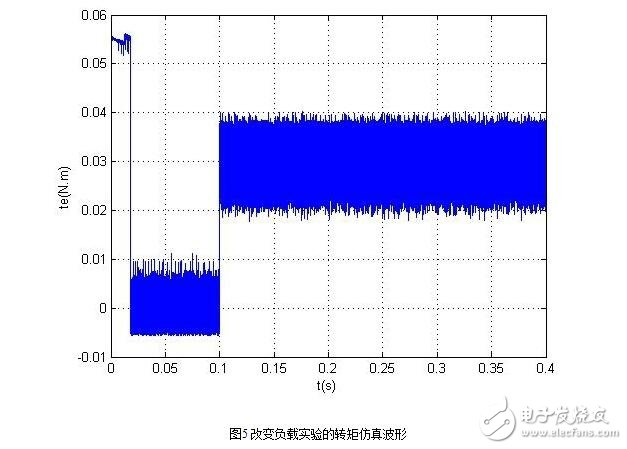

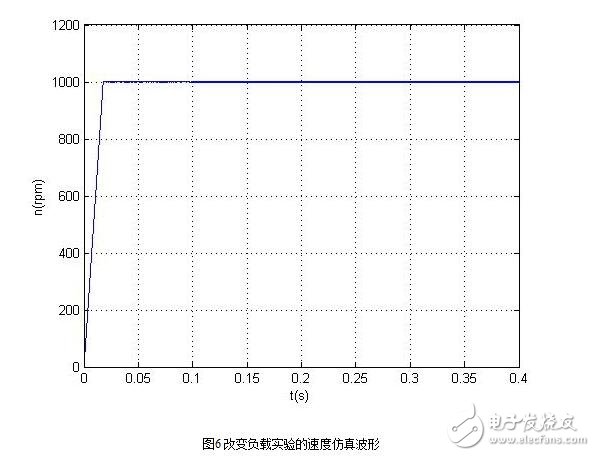

系统空载起动,设定转速到 1000rpm,待进入稳态状态后,在 0.1s 时加入负载 TL=0.03Nm。实验得到的转矩波形和转速响应曲线的仿真曲线如图 5-6 所示。

在空载运行时,相电流达到最大值,达到最大启动转矩,在较短时间内进入稳态,反电动势波形其平顶部分约为 120度较为理想,系统上升时间tr较短,超调量 小系统稳定性好,调节时间 ts也很短。稳态运行时转速无稳态误差,与理论分析相吻合。在 0.1s 时加入负载TL =0.03Nm,这时相电流增大以提高电磁转矩,拖动外界负载,同时反电动势幅值由于电流增大而略微增大。

结论与小结

1. 设计了无刷直流电机的仿人智能控制算法,并基于MATLAB平台建立了无刷直流电机的仿真控制系统。

2. 通过对转速调节仿真实验,可以看到所设计的无刷直流电机仿人智能双闭环控制系统具有良好的动、静态特性。通过对变换负载仿真实验中的相电流、相反电动势、转矩波形和转速响应的曲线的研究,可知,所设计的无刷直流电机仿人智能双闭环控制系统能够充分抑制外部的扰动。

3. 仿真结果表明了本文所设计的无刷直流电机仿人智能控制系统响应速度快、抗干扰能力强,具有较强的实用价值。