您现在的位置是:首页 > 电气技术 > 电气技术

Φ4. 0mm焊条的填充焊接

![]() 来源:艾特贸易2017-11-22

来源:艾特贸易2017-11-22

简介焊接示例:焊槽深度 8mm ,焊槽表面宽度 12mm ,选焊条直径Φ 4 . 0mm ,电流调节范围 170~180A 。 1 .运条方式 (1) 三角形运条法 电弧在始焊端引燃后,贴入焊槽底侧根部,缓慢移动使熔池

焊接示例:焊槽深度8mm,焊槽表面宽度12mm,选焊条直径Φ4.0mm,电流调节范围170~180A。

1.运条方式

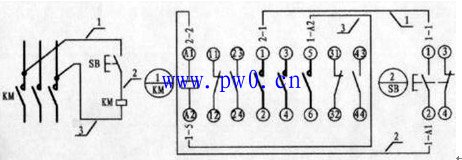

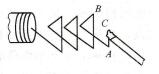

(1)三角形运条法 电弧在始焊端引燃后,贴入焊槽底侧根部,缓慢移动使熔池厚度增加,再使电弧在坡口边线处电弧停留片刻,使熔池外凸稍凹于坡口边部1mm。当熔池延伸5mm后再做电弧上提动作,使熔池厚度与上坡面根部相熔,并将电弧沿上坡面根部回推形成上、中熔池成形厚度,如图5-2所示。然后从上坡口处C点进弧,呈下坡状态划弧带入熔池延伸线A点,电弧停留吹扫后,形成前沿熔池外扩状态,并使焊槽根部熔渣迅速反出,形成5mm长的熔池,再上移电弧至B、C点,依次循环。

图5-2三角形运条法

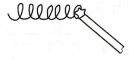

(2)小圆形运条法 电弧引燃后贴入下坡面根部,稍作前移,再呈小圆形划弧上提至上坡面根部,并进弧至熔池中心,逐渐增加熔池厚度。然后使电弧呈小圆形快速移至前沿熔池延伸点,电弧前移5mm后呈弧线形上提,再推向熔池中心,依次循环。小圆形运条方式电弧前移与回带呈小圆圈形快速滑动,如图5-3所示。

(3)斜锯齿型运条法 电弧引燃后先贴于焊槽根部与下坡口面一侧前移5~ 10mm,再呈斜下坡状态带弧至A点延伸处,使电弧继续前移。吹扫焊槽根部时应使电弧稍稍摆动,促使熔渣漂浮及金属熔化,依次循环,如图5-4所示。

图5-3 小圆形运条法

图5-4斜锯齿型运条法

2.填充焊接易出现缺欠的原因及防止措施

1)熔池中心突起,熔池上侧成形凹陷太大,熔合线过深。

产生原因:电流过大,熔池成形观察不清,熔滴向熔池的过渡方法不正确。

防止措施:根据熔池形成时横向熔池堆敷成形的状态和熔渣浮出情况,适当调节电流的大小。观察时:①电流过大,电弧稍稍前移,熔池厚度即迅速增加,熔池中心熔波滑动过快,并呈棱状,熔池上边部成形过深,熔池前方吹扫时,熔化痕迹过深,熔池延伸外扩迅速并呈下塌状,此时应适当降低电流的大小;②电流过小,电弧前移至焊槽根部时,熔渣浮动缓慢,前移熔化线模糊,熔池外扩吃力,此时应适当增大电流;③电流大小适当,电弧前移吹扫时,熔池的外扩迅速,前移廷伸熔化线清晰并有明显的熔化痕迹,熔渣的浮动灵活。

另外要观察熔池的变化,掌握正确的运条方式。各种运条方式的采用,应根据熔池成形的状态进行选择:①如果中心熔池堆敷成形过厚,在下调电流的大小之后,应缩小电弧摆动的范围,改变电弧停留的位置;②如果电弧从底侧A点上提至上侧B点后(见图5—5),不做向熔池中心C点的挺进动作,而将电弧平行前移至C点的上坡口面一侧,使电弧停留所形成的外扩熔池能减少向中心区下移的滑动,并适当缩小向C点处进弧的距离,使电弧上提后向C点稍作推进即可;③按一定斜度从上向下做快速的带弧动作至下坡面熔池延伸点A处,稍作电弧停留使熔池前移,形成下坡面熔池宽度,然后将电弧从A点上提至B点,上提速度宜快,避免中心熔池过厚,形成滑动。

图5-5运条方式

2)填充焊缝成形过偏于下坡口面。

产生原因:焊条偏吹程度过大,缺少焊条角度的变化,电弧摆动的范围过小。

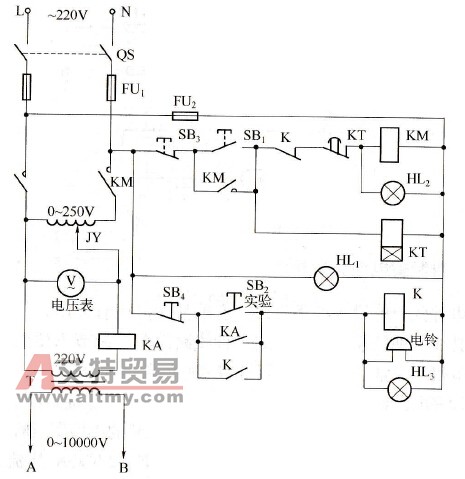

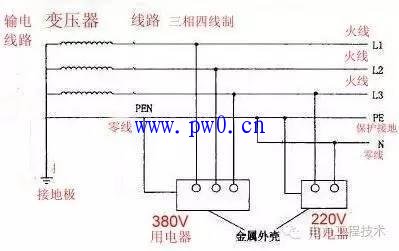

防止措施:电弧焊焊接时,二次线搭接有三种方法:①一次搭接,将二次线搭接于被焊工件一侧,这时受较强磁场推力的影响,电弧易偏向相反一侧,如图5-6所示;②二次线搭接于被焊工件中心,磁性偏吹减弱,如图5-7所示;③容器焊接也可将二次线搭接于容器两侧,以减轻磁性推力,如图5-8所示。

图5-6二次线搭接方法(一)

图5-7二次线搭接方法(二)

图5-8二次线搭接方法(三)

另外还要改变运条方式,当电弧出现偏吹时,应迅速改变电弧吹扫的角度,焊条的角度应根据电弧吹扫的角度来改变。电弧前移时应偏吹于前移方向,焊条一侧熔滴与药皮脱落过快。电弧与焊缝成平行状向前吹扫,熔滴不能准确过渡到续弧位置,应使焊条的角度下压,使之成70°、65°或60°角度,并加快电弧前移的速度,或采用小圆形运条方式使电弧回推。出现电弧偏吹现象时也可改变焊条前移角度,将70°顶弧焊接改为70°顺弧焊接,并不停改变焊条的吹扫方向,适当延长电弧在上坡面停留的时间,避免熔池成形过偏。

3)填充焊接时易产生熔池成形时的夹渣和熔池未熔化到位夹渣。

产生原因:焊槽内上一遍焊缝表层夹渣埋藏过深,填充层焊接熔池熔化的不够充分,使焊槽根部熔渣不能全部浮出。电流过小,会造成熔池的温度过低,对熔池状态的观察不清,都会产生夹渣等缺欠。

防止措施:焊前对上一层焊缝的较深夹渣点应仔细检查,填充层电流的大小应根据底层焊缝的厚度和填充层熔池的状态进行调节。如果电弧吹扫于焊槽根部时,熔渣浮动缓慢,熔池延伸熔化线没有熔化痕迹,应适当增大电流。填充层金属熔滴的过渡应使熔池前薄后厚,并适当加大电弧前沿熔池与中心熔池的距离,便于电弧的前移吹扫和熔渣的反出。

在电弧前移时,如果焊槽根部吹扫点被熔渣在瞬间所覆盖,也会在熔池延伸时造成熔渣埋在熔池之中不能浮出。

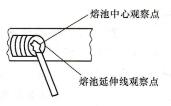

焊接时应仔细观察熔渣浮动的情况,采取熔池前后两个观察点和熔池中心一个观察点共三个点观察。当熔渣浮动后,熔渣与电弧间有一条闪光金属液的观察线,如图5-9所示。熔渣与金属液相混合时,没有观察线,熔池成形观察不清,易形成夹渣。还可以从熔池延伸线上某点进行观察,熔渣始终浮动于电弧的边缘,熔池延伸熔化线模糊,也易使熔渣埋在熔池之中。

图5-9 熔池前后两个观察点

防止产生夹渣缺欠的措施还有:①适当增加电流的大小;②在焊槽根部较窄、较深的位置,电弧前移时应压住电弧吹扫线,控制根部熔渣漂浮

的范围,电弧稍作前移或后移,仔细观察熔池延伸点的变化,使熔池熔化成形清晰。

(部分原创文章应编辑稿费需求,每篇需要收取2元的稿费,如需查看全文请联系客服索取,谢谢理解!在线客服: )

)

点击排行

室内风扇电机和霍尔元件的检测

室内风扇电机和霍尔元件的检测