您现在的位置是:首页 > 电气技术 > 电气技术

较粗直径焊条的第一层填充焊接 操作技术方法

![]() 来源:艾特贸易2017-11-22

来源:艾特贸易2017-11-22

简介在金属熔滴过渡时,电弧直吹坡口间隙过流点,用较粗直径焊条完成头一层填充焊接,会使焊槽内有害物及较强的空气过流瞬间转入较厚的熔池中心,而形成较多较深的气孔群体。防止

在金属熔滴过渡时,电弧直吹坡口间隙过流点,用较粗直径焊条完成头一层填充焊接,会使焊槽内有害物及较强的空气过流瞬间转入较厚的熔池中心,而形成较多较深的气孔群体。防止措施为采用多种屏障保护法进行焊接。

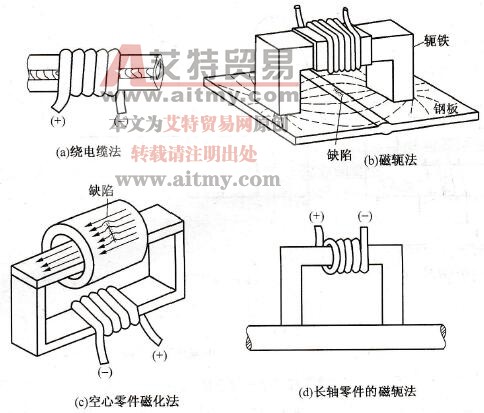

1.电弧直吹熔池中心屏障保护法

在间隙很小或没有间隙的焊槽内填充焊接时,为了避免空气过流和有害物对熔池的侵蚀,在形成第一层较厚熔滴金属的过渡时,可采用电弧直吹熔池中心的金属过渡方法。

操作时,以焊槽下坡口面为基础,电弧引燃后使熔池厚度增加,并使前沿熔池的外扩液流和熔渣先后液流和封死坡口间隙过流处,形成屏障保护。然后将推向熔池中的电弧稍作上移抬起的动作,使上坡口的熔池厚度增加,并在熔池厚度不断增加的同时,使电弧不停的前移,形成第一层填充焊接。

这种焊接方法,因在熔化金属的过渡时,熔渣与熔池的前沿液流点先过流并形成了封死的熔合,使熔池中心稳步前移,空气过流与有害物不能进入熔池中心,从而会形成良好的熔池结晶。这种方法采用的电流较大,熔池成形较厚,劳动效率较高。

2.电弧多种角度直吹熔池屏障保护法

横向填充层施焊时,多采用顶弧90°的成形方法推动熔渣浮动,并形成熔化金属的顺利过渡。在有一定间隙和一定厚度的填充层焊接时,因熔渣在熔池中心浮动或漂浮于前沿熔池的熔化点,熔渣不会埋在熔池的底侧或卷在熔池之中,从而避免形成夹渣。

焊接时,也可利用焊条角度的变化,加快熔化金属的顺利过渡,并通过加快或减慢运条速度来控制熔池堆敷成形的厚度。在顶弧过渡熔滴时,可将顶弧角度改为顺弧吹扫角度,利用小圆圈形电弧的摆动,先推动熔渣及少量熔池过流到坡口钝边间隙处时,形成屏障保护,操作时有以下注意事项:

1)吹扫的角度不能小于75°。

2)电弧吹扫应始终以移动的熔池面为吹扫点。

3)熔池不能出现过厚的成形。

3.单道排续式屏障保护法

在容器组对时,如果坡口的组对间隙较大(如6~ 8mm),焊接时如果采用以上两种屏障保护法,很难使金属的熔滴过渡到焊缝,无法形成良好的屏障保护。这时可采用单道排续式屏障保护法,使金属的熔滴过渡到较大间隙的焊缝之中,并有效避免空气过流、有害物、较大间隙的金属熔滴下淌等弊端对焊缝造成的影响。

(1) 采用多道排续的焊接方法 操作时,可将组对的焊缝长度分成若干段,先进行定位焊,然后从焊缝的始端,将焊条引燃至下坡口的一面,然后用直线形运条方式,使电弧贴在下坡口的钝边处。尽量形成较窄、较厚的成形。一遍完成后留住药皮熔渣,再从始端起焊,直到熔合于上坡口边沿的钝边处,并封死坡口的过流间隙。然后以收弧处作始端开始引弧,直到完成整体焊缝的焊接。采用多道排续的焊接方法,应注意焊接某段时起焊端与收尾端两端之间的熔合。在收尾端,应使收尾处的收弧点像楼梯式错开,避免收弧熔坑集中在一处,并在收弧前稍作电弧停留后,向熔池方向带弧熄灭。引弧应在续接位置前10~15 mm处,引燃电弧带向续接位置。

(2)再形成熔化屏障第二层熔化层施焊时,应根据焊槽内的高度,采用一次成形和多次成形的焊接方法。焊接时熔池成形不能过厚,熔池对第一层金属层的熔化深度应为0.5~ 1mm,避免熔化过深,使第一层中的气体进入第二层的熔池之中,第二层填充厚度控制在5mm左右,其焊接方法与焊条直径咖3. 2mm填充方法基本相同。

(部分原创文章应编辑稿费需求,每篇需要收取2元的稿费,如需查看全文请联系客服索取,谢谢理解!在线客服: )

)

点击排行

室内风扇电机和霍尔元件的检测

室内风扇电机和霍尔元件的检测