您现在的位置是:首页 > 电气技术 > 电气技术

两遍成形的盖面焊接

![]() 来源:艾特贸易2017-11-22

来源:艾特贸易2017-11-22

简介横焊的盖面焊接,应根据焊槽的宽度和表面凹度来掌握焊缝的层次和厚度。如果焊槽宽度为 10~12 mm ,应根据焊缝一遍成形的宽度,采用上、下层叠落的焊接方法。 1 .第一层焊接 (1) 操

横焊的盖面焊接,应根据焊槽的宽度和表面凹度来掌握焊缝的层次和厚度。如果焊槽宽度为10~12 mm,应根据焊缝一遍成形的宽度,采用上、下层叠落的焊接方法。

1.第一层焊接

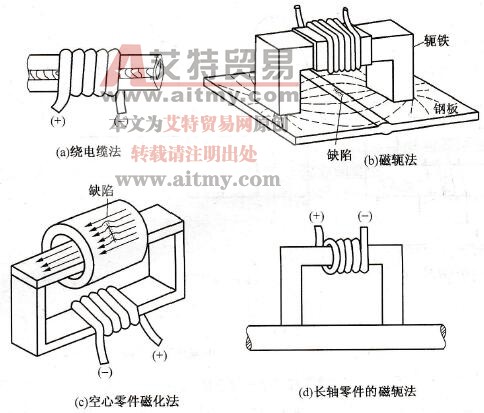

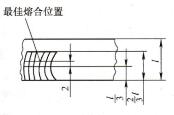

(1)操作方法第一层焊接宜采用小圆形运条的方法,焊条与焊接方向所成的角度为80°~ 90°。起焊后,操作者可将备有套头的面罩套于头上,使左手腾出,支撑于焊缝的上方,使身体重心平稳,避免走弧时焊条端部颤动,保持电弧长度不变。为使焊缝表面波纹与平度一致,起焊后应保证运条的弧度、角度、带弧前移的速度一致。为了控制熔池表层平度,应采用小圆形小幅度的摆动,使焊条平稳地前移。再以焊槽下1/3段的平行线(见图5-12)为运条中心的轴线,以焊槽内宽度的2/3线作为电弧向上使熔池外扩的覆盖线,在上2/3线和底坡口边线之间,掌握小圆形运条时圆形直径的范围。如果电弧向上推进时,2/3线的距离较高,上移较难掌握,也可以将焊槽的上坡口边线作为标准,将下1/3的宽度作为下层熔池的最高覆盖线。横焊表层焊接时,以下边线为标准,底层熔池的外扩线应覆盖于坡口边线1~1. 5mm,外凸厚度为1~2mm,中心熔池的外凸厚度应高于下边线熔池的厚度1mm。还应以1/3轴线为标准,使中心熔池厚度的最高点均应在此轴线之上。

图5 -12第一层焊接

(2)表层焊接熔池的观察采用小圆形运条方式时,在小圆形微小摆动相等的情况下,根据操作者的不同习惯,会出现熔池的成形不均匀和表面的棱状成形过大、熔波的大小不均和高低不平等现象。横向表层焊接熔波滑动较快,如果熔池的外扩出现了微小的波纹滑动,在熔波均匀,熔波弧度上、下相等的情况下,均为正常。观察横向焊表层熔池的滑动状态时,应以熔池的正凸点和上下坡度的圆滑过渡为标准。熔滴金属过渡后,如果熔池出现了裸露面过大、熔波呈枪尖般滑动的情况,说明熔池的温度过高,这样会造成熔池的表面成形过于凸起,此时应适当降低电流的大小并改变电弧前移的速度和运条方法。

第一层焊接完成后,留住药皮熔渣。

2.第二层盖面焊接

此层盖面焊接也采用小圆形运条方式,焊接的走弧线为焊槽内的上2/3线和底层焊缝的上边缘线。

(1)运条方式 如图5-12所示,起焊后,将电弧在焊槽内稍稍前移,运条时圆形直径的范围为4~5mm。从焊槽中心抬起电弧,沿坡口的上坡面划弧带向坡口的上边缘线,使电弧的上侧吹扫线对齐或稍凸于上坡口边线,然后保持焊条与下板面所成角度为70°~ 80°,从前向后稍作小圆形的带弧推进,使熔池覆盖上坡口的边线为1~1.5 mm,外凸厚度为1~2mm。再将电弧呈小圆形划弧过熔池中心,至焊槽的下1/3线或下层焊缝外凸的高点中心上移1~2mm。将电弧下侧吹扫线对齐于1~ 2mm线,稍作微小的电弧摆动,使熔池下侧外凸线淹没,并凸出边缘1~ 2mm,使上层熔池的覆盖位置基本接近下层焊缝表层外凸成形位置的顶峰。

(2)熔池的观察与控制 上层焊接成形宜掌握四个观察位置,即熔池的上、中、下观察点和电弧的前方吹扫线。

1)上熔池成形观察点为金属液的裸露面与药皮熔渣浮动的下方,根据它的最高浮动位置对上坡口边线的淹没情况,不断地变换电弧向上边线进弧的位置和吹扫线的角度。

2)中心熔池的过渡以熔渣下侧浮动线弧度的变化为依据,正确掌握过渡熔池中心的带弧线。一般有三种情况:①棱状三角形,会造成熔池表面棱状成形;②弧度过大形,会造成熔波滑动弧度过大;③弧度过小形,熔池表面熔波较均匀,但弧度过小。出现上述三种变化时,应采取两种改变方法:①适当降低电流的大小,将电弧小圆圈形摆动改为上下较长、两侧较窄的椭圆形摆动;②根据熔波滑动的范围和熔渣浮动线的变化,改变电弧顶弧吹扫线的角度。

3)熔池下边部外扩面的熔合点应以熔渣浮动线和下层焊缝的1~ 2mm熔合位置(见图5-12)是否准确为依据,如果熔渣的外扩线熔合的位置没有熔合到1~ 2mm线的位置之上,熔池表面将出现沟状成形线和较深的沟状表面。如果熔渣浮动线覆盖的位置过下,两层焊缝的叠落外凸,将出现较长的棱状突起线。

(3)前沿熔池的观察与熔渣的产生 在观察熔池的变化时,应全面掌握熔渣埋在熔池之中的多种状况,如被熔化层表面平整度、两侧沟状成形状况、电弧停留时间的长短等,都能决定熔渣反出的程度。横焊表层焊接时,一般都采取观察熔池中心变化的方法。在熔池反渣迅速、熔滴金属过度裸露的熔池表面清晰时,也易使熔渣埋在熔池之中,其产生原因是:电弧前移时,上边沿的被熔化层沟状成形过深,当电弧吹扫前移时,吹扫的角度及位置以表面成形为主,熔池的液流延伸时,使熔滴金属的过渡没有形成电弧的吹扫性熔化,在金属液与熔渣的共同前移时,使熔渣埋在熔池之中。预防夹渣的主要措施有:

1)焊前将被焊层表面较深的沟状点和沟状线用砂轮打磨,有的地方还要进行焊补。

2)起焊后,先进行焊槽内5mm长度的电弧吹扫,再增加熔池的厚度。

3)观察焊槽内的吹扫线应有明显的熔化痕迹。

3.焊条续接时气孔的产生及防止措施

横焊时气孔的形成多因续接方法的不正确而产生。因焊槽较窄,电弧引燃之后的后推或者前移,都在焊槽的局限之下,且焊缝成形较窄,如果引弧时电弧离始焊端较近,电弧引燃后又很快将熔滴带入续接的端点,会使熔滴金属因快速冷却而凝固,这种续接的方法在起焊处0~ 10mm内都含有大量的气孔,在焊接环境较差时,尤为突出。

气孔产生的原因主要有两种:①续接位置温度过低;②焊条引燃后的第一滴金属液较为迅速的带入续接处,在较低温度下,使少量的过渡熔滴快速冷却而凝结,熔池之中的气体不能完全逸出而留在熔池之中。

为避免气孔的产生和保证续接位置熔池的圆滑过渡,续接时应采用以下方法:

(1)固定的引弧位置 盖面焊的下层焊接完成后,为防止在上层焊接时电弧光的辐射和飞溅的飘落,应保留下层焊缝表面的药皮熔渣。在上层焊接引弧时,为避免燃起的焊条端碰触到下一层焊缝的表面浮渣之上,焊条的引弧点应稍稍上提。如果引弧时在上坡口边部的引弧位置过偏,也易使电弧的辐射面及过渡熔滴的金属辐射到上坡口的边线之外,使上坡口边线被熔合后,边线之外的母材面遭到破坏。为此电弧引燃前必须避开上坡口边线,而将电弧的引燃点定在较窄的2/3线之上。

(2)正确的引弧角度 引弧前,应将焊条触弧的角度摆好,焊条与焊接方向所成角度为70°~ 80°,这种角度可避免焊条接近母材时焊条铁心先碰触于母材之上形成粘弧。

(3)正确的引弧方法 电弧引燃后,带弧前移的同时,将焊条稍向上提起,避免焊条铁心与母材相粘。然后做压低回带动作至始焊端前方的熔渣滞留处,稍作电弧停留,使熔池形成外扩形态,熔池温度会迅速升高。再以微小的小圆形方式运条,从下向上对引弧熔滴作再次吹扫,使其第二次熔化,最后进行正常焊接。

(部分原创文章应编辑稿费需求,每篇需要收取2元的稿费,如需查看全文请联系客服索取,谢谢理解!在线客服: )

)

点击排行

室内风扇电机和霍尔元件的检测

室内风扇电机和霍尔元件的检测