您现在的位置是:首页 > 电气技术 > 电气技术

如何选择丝极电渣焊的焊接规范参数

![]() 来源:艾特贸易2018-04-11

来源:艾特贸易2018-04-11

简介丝极电渣焊的焊接规范保证电渣焊过程具有良好的稳定性、焊接接头的质量和较高的生产率。同时,要获得稳定的电渣过程,首先应设法避免电弧放电现象的发生,以免电渣过程变为电

丝极电渣焊的焊接规范保证电渣焊过程具有良好的稳定性、焊接接头的质量和较高的生产率。同时,要获得稳定的电渣过程,首先应设法避免电弧放电现象的发生,以免电渣过程变为电渣一电弧夹杂交替的过程。一旦电渣一电弧交替产生就破坏了电渣焊的正常进行,严重时可使焊接中断,还可能产生如未焊透、夹渣等缺陷。为防止电弧放电现象发生,应当对焊剂、焊接规范和焊接电源等加以控制。例如:焊剂的稳弧性应较低,当熔化成渣后,应具有合适的黏度和导电度;渣池应有一定的深度;应选择合适的工作电压和送丝速度;焊机空载电压不宜过高等。但是,也不希望电弧产生的条件过于不好,因为在开始建立渣池或焊接过程中发生漏渣现象时,如不用导电焊剂,常常需要先发生电弧来建立和恢复渣池,从而建立或恢复电渣过程。

(1)装配间隙

间隙大小影响熔宽、焊机导嘴在其间运动的方便以及焊接生产率等,装配间隙不应小于25mm(一般取25~35mm),最常用的是28~32mm。随着焊件厚度和焊缝长度的增加,装配间隙可略增加。

(2)焊丝根数、直径及其摆动

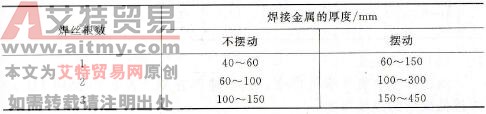

为了保证焊透,单根焊丝所担负的焊件金属厚度不应超过150mm。当采用HS-1000型电渣焊机时,不同的金属厚度范围所采用的焊丝根数见表6-37。

表6-37 焊丝根数与焊接金属厚度的关系

焊丝的摆动速度一般采用30~40m/h。为保证焊缝边缘能够焊透,焊丝在滑块旁应停留3~6s。焊丝直径一般采用3mm。焊丝伸出长度根据实验及生产经验确定,一般采用60~80mm为最适宜。

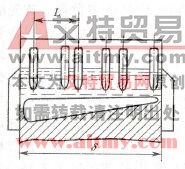

(3)焊丝间距离

进行多丝焊时,焊丝间距离L(见图6-83)可通过计算得到,当冷却滑块槽深2~3mm时,L=(δ+10)/n;当冷却滑块槽深8~10mm时,L=(δ+18)/n。一般情况下滑块槽深约2. 5mm。

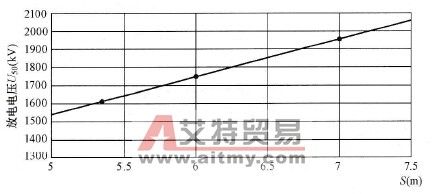

(4)焊接电压和送丝速度

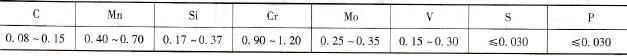

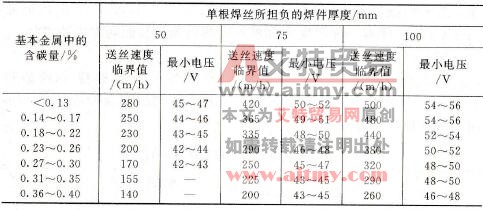

为了保证焊缝金属具有足够的抗热裂纹性能和保证焊件边缘熔透,必须根据基本金属的化学成分及单根焊丝所担负的焊件厚度来选择送丝速度和焊接电压。随着焊件金属含碳量或合金元素的增加,以及单根焊丝所焊的板厚减小,焊接电压和送丝速度(焊接电流)必须相应降低,如表6-38所示。

图6-83 多丝焊时焊丝的位置

δ-焊件厚度,mm;n-焊丝根数;

L-焊丝间距,mm

表6-38 送丝速度和焊接电压的变化关系

(5)渣池深度

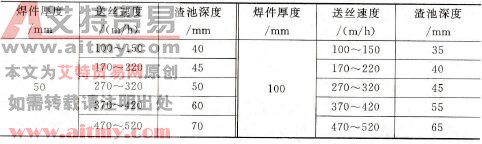

渣池深度主要与焊件厚度、送丝速度有关。表6-39是用HJ430焊接低碳钢的渣池深度。

表6-39 渣池深度的选择

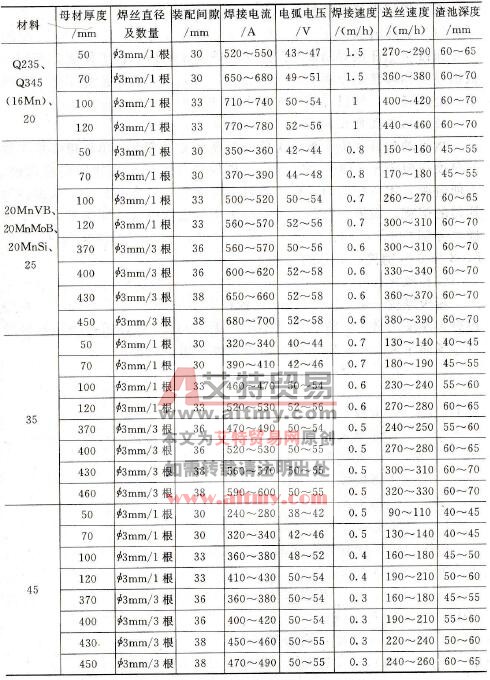

常用金属材料的丝极电渣焊推荐规范见表6-40。

表6-40 丝极电渣焊推荐规范(直缝)

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服: )

)

点击排行

室内风扇电机和霍尔元件的检测

室内风扇电机和霍尔元件的检测