您现在的位置是:首页 > 电气技术 > 电气技术

管子水平转动气焊时有哪些技术方法,试述其操作要点

![]() 来源:艾特贸易2018-04-11

来源:艾特贸易2018-04-11

简介管子水平转动的气焊应根据管壁厚度的大小施焊,壁厚小于 2mm 的管子最好在水平位置施焊;壁厚大于 2mm 的管子应在与管子水平中心线成 50 °~ 70 °的范围内施焊(见图 6-98 ),不应使

管子水平转动的气焊应根据管壁厚度的大小施焊,壁厚小于2mm的管子最好在水平位置施焊;壁厚大于2mm的管子应在与管子水平中心线成50°~70°的范围内施焊(见图6-98),不应使之处于水平位置焊接,否则容易产生未焊透和表面成形不良等缺陷。第一层的焊接为保证焊透,可采用“穿孔焊法”或“非穿孔焊法”进行焊接。

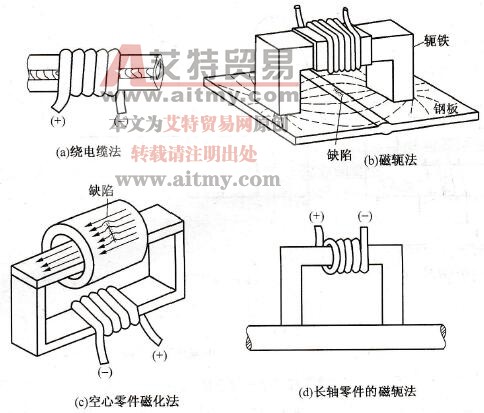

(1)穿孔焊法

即在焊接过程中使金属熔池的前端始终保持一个小熔孔的焊接方法。操作时,加热起焊点,直至在熔池的前沿形成和装配间隙相当的小熔孔(见图6-99)后方可施焊。施焊过程中要使小熔孔不断前移,同时要不断地向熔池中添加焊丝,以形成焊缝。焊炬一般作圆圈形运动,一方面可以搅拌熔池金属,有利于杂质和气体的逸出,从而避免夹渣和气孔等缺陷的产生;另一方面也可以调节并保持熔孔直径。中途停止焊接后,若需要再继续施焊时,必须将前一焊缝的熔坑熔透,然后再用“穿孔焊法”向前施焊。收尾时,可稍稍抬起焊炬,用外焰保护熔池,同时不断地填加焊丝,直至收尾处的熔池填满后,方可撤离焊炬。

图6-98 厚壁管子水平转动时的施焊位置

图6-99 起焊处的小熔孔

(2)非穿孔焊法

将焊嘴的中心线与管子焊接处的切线方向成45°左右的倾斜角。如图6-100所示。加热起焊点,当坡口钝边熔化并形成熔池后,应立即向熔池中填加焊丝。焊接过程中,焊炬要始终不断地作圆圈形运动,焊丝要一直处于熔池的前沿,但不要挡住火焰,以免产生未焊透,同时要不断地向熔池中填加焊丝。收尾时应在管子环焊缝接头处重新熔化后,方可使火焰慢慢地离开熔池。

图6-100 非穿孔焊法

(3)多层焊缝其他各层的气焊

起焊时必须待起焊处的金属熔化后方可向熔池中填加焊丝。层与层之间起焊点的间距应保持在20mm以上。气焊过程中,焊炬应作适当的横向摆动,而焊丝仅作往复跳动。当焊丝和气焊火焰相遇后,便形成熔滴进入熔池。焊接中间各层时,火焰能率可适当加大一些,并多填加一些焊丝,以提高生产率。但焊接盖面层时,火焰能率应适当小一些,使焊缝表面成形良好。每层焊缝要尽量一次焊完。

收尾时,应将终端和始端重叠10~20mm,并使火焰慢慢地离开熔池,以防止熔池金属被氧化。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服: )

)

点击排行

室内风扇电机和霍尔元件的检测

室内风扇电机和霍尔元件的检测