您现在的位置是:首页 > 变频技术 > 变频技术

基于变频器的电动机线圈烧毁故障及处理

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介1 .故障现象及原因 电压源型变频器的逆变部分通常用快速电力电子半导体器件 ( 如 IGBT) ,因而电压上升速度很高,使电动机的匝间绝缘承受很大的电压应力,特别是首端线卷的匝间。

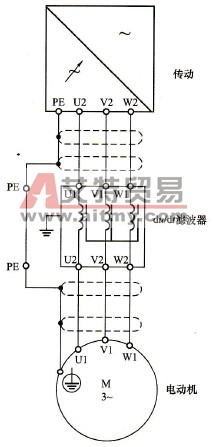

1.故障现象及原因 电压源型变频器的逆变部分通常用快速电力电子半导体器件(如IGBT),因而电压上升速度很高,使电动机的匝间绝缘承受很大的电压应力,特别是首端线卷的匝间。其所承受的电压应力的强度大小取决于电压脉冲的峰值、电压的上升速度和调制频率、变频器和电动机之间电缆的特性和长度、电动机绕组的设计以及其他系统参数。 电缆有分布电感和分布电容,对变频器输出的高频而言,电动机的感抗是很高的,可认为是无穷大,分析这类高频波在电缆中的现象要用到行波理论,当变频器与电动机间电缆的长度超过一定值长度时,行波到达电动机端头上时,电压可能升高1倍,对电动机的绝缘特别是匝间绝缘构成威胁,所以说电缆的特性和长度对电动机的绝缘寿命有影响,因此某些变频器厂家规定对电缆有长度限制。 2.处理办法 (1)最直接的办法。额定电压500V及以下电动机,其绝缘通常能承受一定的电压峰值因而绝缘寿命也能令人满意,但在变速运行时一定要避免速度的快速变化,以免引起变频器输出的再生电压达到电动机额定电压的2倍以下;或者在变频器输出端加装du/dt滤波器以限制电压峰值和降低电压上升速度,如图5 -18所示。 图5-18 变频器输出端加装du/dt滤波器 (2)最彻底的办法。最彻底的办法莫过于采用变频电动机,它采用B级温升设计、F级绝缘制造。变频电动机采用高分子绝缘材料及真空压力浸漆制造工艺以及特殊的绝缘结构,使绕组的绝缘耐压及机械强度有很大提高,能够高速运转、抵抗变频器高频电流冲击以及承受电压对绝缘的破坏。 变频电动机的特点如下: 1)电磁设计。对普通异步电动机来说,设计时主要考虑的性能参数是过载能力、启动性能、效率和功率因数。对变频电动机,由于其临界转差率反比于电源频率,可以在临界转差率接近1时直接启动,因此,其过载能力和启动性能不再需要过多考虑,要解决的关键问题是如何改善电动机对非正弦波电源的适应能力。 变频电动机设计方式一般如下: a)尽可能减小定子和转子电阻。减小定子电阻即可降低基波铜耗,以弥补高次谐波引起的铜耗增加。 b)为抑制电流中的高次谐波,需适当增加电动机的电感。但转子槽漏抗较大,其集肤效应也大,高次谐波铜耗也增大。因此,电动机漏抗的大小要兼顾到整个调速范围内阻抗匹配的合理性。 c)变频电动机的主磁路一般设计成不饱和状态,一是考虑高次谐波会加深磁路饱和,二是考虑在低频时为了提高输出转矩而适当提高变频器的输出电压。 2)结构设计。结构设计主要也是考虑非正弦电源特性对变频电动机的绝缘结构、振动、噪声冷却方式等方面的影响,一般需注意以下问题: a)绝缘等级,一般为F级或更高,加强对地绝缘和线匝绝缘强度,特别要考虑绝缘耐冲击电压的能力。 b)对电动机的振动、噪声问题,要充分考虑电动机构件及整体的刚性,尽量提高其固有频率,以避免与高次谐波产生共振现象。 c)冷却方式一般采用强迫通风冷却,即主电动机散热风扇采用独立的电动机驱动。 d)采取防止轴电流措施,对容量超过160kW电动机应采取轴承绝缘措施。主要是因为电动机易产生磁路不对称,也会产生轴电流,当其他高频分量所产生的电流一起作用时,轴电流将大为增加,使轴承损坏,所以一般要采取绝缘措施。 e)对恒功率变频电动机,当转速超过3000r/min时,应采用耐高温的特殊润滑脂,以补偿轴承的温度升高。

图5-18 变频器输出端加装du/dt滤波器 (2)最彻底的办法。最彻底的办法莫过于采用变频电动机,它采用B级温升设计、F级绝缘制造。变频电动机采用高分子绝缘材料及真空压力浸漆制造工艺以及特殊的绝缘结构,使绕组的绝缘耐压及机械强度有很大提高,能够高速运转、抵抗变频器高频电流冲击以及承受电压对绝缘的破坏。 变频电动机的特点如下: 1)电磁设计。对普通异步电动机来说,设计时主要考虑的性能参数是过载能力、启动性能、效率和功率因数。对变频电动机,由于其临界转差率反比于电源频率,可以在临界转差率接近1时直接启动,因此,其过载能力和启动性能不再需要过多考虑,要解决的关键问题是如何改善电动机对非正弦波电源的适应能力。 变频电动机设计方式一般如下: a)尽可能减小定子和转子电阻。减小定子电阻即可降低基波铜耗,以弥补高次谐波引起的铜耗增加。 b)为抑制电流中的高次谐波,需适当增加电动机的电感。但转子槽漏抗较大,其集肤效应也大,高次谐波铜耗也增大。因此,电动机漏抗的大小要兼顾到整个调速范围内阻抗匹配的合理性。 c)变频电动机的主磁路一般设计成不饱和状态,一是考虑高次谐波会加深磁路饱和,二是考虑在低频时为了提高输出转矩而适当提高变频器的输出电压。 2)结构设计。结构设计主要也是考虑非正弦电源特性对变频电动机的绝缘结构、振动、噪声冷却方式等方面的影响,一般需注意以下问题: a)绝缘等级,一般为F级或更高,加强对地绝缘和线匝绝缘强度,特别要考虑绝缘耐冲击电压的能力。 b)对电动机的振动、噪声问题,要充分考虑电动机构件及整体的刚性,尽量提高其固有频率,以避免与高次谐波产生共振现象。 c)冷却方式一般采用强迫通风冷却,即主电动机散热风扇采用独立的电动机驱动。 d)采取防止轴电流措施,对容量超过160kW电动机应采取轴承绝缘措施。主要是因为电动机易产生磁路不对称,也会产生轴电流,当其他高频分量所产生的电流一起作用时,轴电流将大为增加,使轴承损坏,所以一般要采取绝缘措施。 e)对恒功率变频电动机,当转速超过3000r/min时,应采用耐高温的特殊润滑脂,以补偿轴承的温度升高。