您现在的位置是:首页 > 变频技术 > 变频技术

四方E380系列变频器在伸线机上的应用

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介E380 型变频器在 E350 系列的基础上改进了硬件和软件设计,集成了多种专用功能。针对拉丝行业, E380 改进了 PID 设计,通过主机的前馈 PID 设计达到张力的平衡。为实现主机和卷绕机的

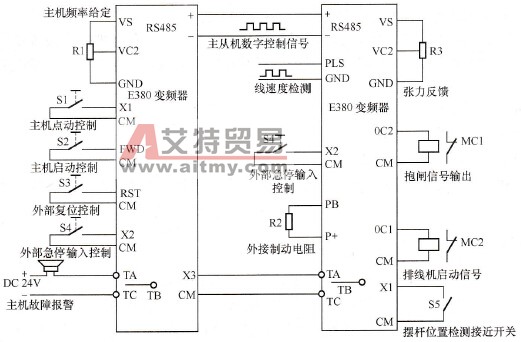

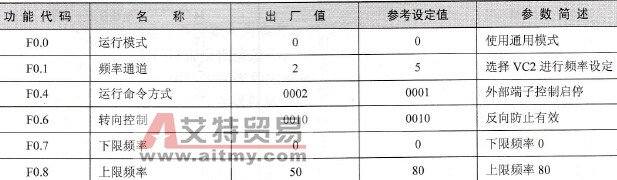

E380型变频器在E350系列的基础上改进了硬件和软件设计,集成了多种专用功能。针对拉丝行业,E380改进了PID设计,通过主机的前馈PID设计达到张力的平衡。为实现主机和卷绕机的稳定同步,E380通过RS-485通信功能实现由其构成的系统具有高性能。 1.系统控制及参数设置 图7-3为系统控制简图,简图中外部元器件的功能是:R1为主机频率设定电位器,R2为从机制动电阻,R3为张力杆高精度电位器,S1为主机点动脚踏开关,S2为主机启动自锁按钮,S3为主机、从机复位非自锁按钮,S4为外部急停机械自锁按钮,S5为摆杆位置检测接近开关,MC1为抱闸控制输出继电器,MC2为排线启动控制输出继电器。 (1)主机点动独立控制 在牵引线过程中,需要单独控制主机牵引拉伸穿线,此时不能启动卷绕机。实现方法是通过多功能端子X1实现主机点动,点动频率不同步。主机参数设置为:F3.0=6,F9.3=x1x1。选择外部多功能端子为正转点动控制,主机点动不同步输出。 图7-3 系统控制简图 (2)卷绕机启动控制 通过RS-485通信,使卷绕机在主机运行到一定频率后开始执行卷绕操作。与很多变频器不同的是,从机不需要给出单独的启动控制指令,而是由主机通过RS-485通信控制,只需要设定从机的起始频率即可。卷绕机参数设置为:F8.1=2。主机设定频率高于2Hz时,从机开始启动运行。 (3)主从频率联动 主机与从机的频率存在一定的对应关系,四方变频器可以自适应地寻找主从频率对应比。合理地设置主从联动比例和机械传动比,可使拉丝机较快进入稳定状态。主机参数设定为:F9.0=0014,F9.3=1111,F9.5=1.0。从机参数设定为:F9.0= 0014,F0.1=2。主机和卷绕机的通信功能配置均相同,主机设置点动频率不输出,则主机点动时不同时启动从机,输出频率为同步频率源。联动输出比例设置为0.7。主机必须以输出频率作为同步频率源,不能以设定频率作为频率源,否则容易出现不稳定现象。 (4)主机速度频率给定 主机变频器的速度决定了整个拉丝机系统的工作效率,为方便现场工作,主机变频器频率输出一般通过外接电位器来实现。主机参数设定为:F0.1=5,F0.8=80,F2.2=0,F2.3=10,F2.8=0,F2.9=80,F0.10=50,F0.11=50。主机通过外接电位器调节速度。为保证效率,主机的上限频率一般设置到80Hz,主机的加、减速时间不宜过短,一般设定为40~100s。 (5)排线机启动控制 卷绕机启动后,为使卷绕铜丝均匀,需启动排线机。排线机的启动由卷绕机变频器的集电极端子OC1的输出信号控制。卷绕机参数设定为:F3.6=2,F3.10=2,F3.11=0.1。OC1输出选择FDT电平输出信号,FDT频率设定为2Hz,即当从机变频器输出频率大于2Hz时,启动排线机。 (6)卷绕机的张力反馈 张力杆的稳定度是衡量产品质量的标准,如果张力杆不稳定,产品的线径就不够均匀。系统通过张力反馈信号来实现卷绕机频率的调节而保持张力恒定,伸线机的张力反馈器为高精度电位器,通过变频器的SV电平输出提供电源,反馈输入信号接入VC1。从机参数设定为:F0.0=0001,F2.0=0,F2.1=5,F7.0=0,F7.1=0021,F8.11=50。从机采用拉丝模式,PID的反馈通道选择为VC1。选择PID功能有效。为方便调试,对于卷绕机的张力反馈调节需要调节张力杆电位器的位置,通过监控D-9参数微调,使张力杆在平衡位置时达到中心点。 (7)线速度检测功能 卷绕机的线速度检测一般通过导轮的接近开关实现,通过检测接近开关的频率,可以实现卷绕机线速度的检测,从而实现自动计量长度功能。卷绕机参数设定为:F8.8=4,F2.6=0,F2.7:0.2。线速度输入源使用PLS脉冲输入信号。考虑到最高线速度,设置最高脉冲输入频率为200Hz。卷绕机的线速度是对应的最大线速度,需要根据导轮的半径具体计算。导轮转动一圈,接近开关输出一个脉冲时的计算方法如下。 F8.9=2×(3.14)×R×(F2.7)×1000 (7-1)式中:R为导轮的半径(m);F8.9的单位为ms。 (8)断线故障检测以及抱闸信号输出 根据接近开关输入信号检测是否出现断线故障时,为了防止误检测,从机需要正确设定下列参数:F8.12=1,F8.13=10,F8.14= 20%,F8.15=2,F8.16=1,F8.18=7,F8.20=7,F3.7=21。变频器断线检测功能在从机频率高于10Hz,延时2s以后,且摆杆位置低于20%的时间在1s以上时有效。当卷绕机检测到断线故障时,需要及时输出抱闸信号到机械系统,实现紧急停车。此时变频器自由停车,使用OC2信号输出功能。 (9)卷绕机停机参数设定 卷绕机在停机过程中,当频率较低时候,反馈系统容易不稳定。为了在停机时避免较大的张力杆摆幅而造成断线,一般对卷绕部分进行直流制动停机。参数设定为:F8.19=1.5Hz,F8.20=7。停机方式选择为减速停机,起始频率设置为1.5Hz,刹车时间为7s。 (10)平滑启动功能 卷绕机在启动时,由于预先给定了前馈频率,从而容易造成启动冲击而使张力杆不稳定。四方E380拉丝专用变频器优化了启动过程的算法,通过参数F8.0的合适设置,可以达到平稳启动,实现启停基本不断线。 2.参考参数 四方变频器主机参考参数的设置见表7-1。 表7-1 四方变频器主机参考参数的设置

图7-3 系统控制简图 (2)卷绕机启动控制 通过RS-485通信,使卷绕机在主机运行到一定频率后开始执行卷绕操作。与很多变频器不同的是,从机不需要给出单独的启动控制指令,而是由主机通过RS-485通信控制,只需要设定从机的起始频率即可。卷绕机参数设置为:F8.1=2。主机设定频率高于2Hz时,从机开始启动运行。 (3)主从频率联动 主机与从机的频率存在一定的对应关系,四方变频器可以自适应地寻找主从频率对应比。合理地设置主从联动比例和机械传动比,可使拉丝机较快进入稳定状态。主机参数设定为:F9.0=0014,F9.3=1111,F9.5=1.0。从机参数设定为:F9.0= 0014,F0.1=2。主机和卷绕机的通信功能配置均相同,主机设置点动频率不输出,则主机点动时不同时启动从机,输出频率为同步频率源。联动输出比例设置为0.7。主机必须以输出频率作为同步频率源,不能以设定频率作为频率源,否则容易出现不稳定现象。 (4)主机速度频率给定 主机变频器的速度决定了整个拉丝机系统的工作效率,为方便现场工作,主机变频器频率输出一般通过外接电位器来实现。主机参数设定为:F0.1=5,F0.8=80,F2.2=0,F2.3=10,F2.8=0,F2.9=80,F0.10=50,F0.11=50。主机通过外接电位器调节速度。为保证效率,主机的上限频率一般设置到80Hz,主机的加、减速时间不宜过短,一般设定为40~100s。 (5)排线机启动控制 卷绕机启动后,为使卷绕铜丝均匀,需启动排线机。排线机的启动由卷绕机变频器的集电极端子OC1的输出信号控制。卷绕机参数设定为:F3.6=2,F3.10=2,F3.11=0.1。OC1输出选择FDT电平输出信号,FDT频率设定为2Hz,即当从机变频器输出频率大于2Hz时,启动排线机。 (6)卷绕机的张力反馈 张力杆的稳定度是衡量产品质量的标准,如果张力杆不稳定,产品的线径就不够均匀。系统通过张力反馈信号来实现卷绕机频率的调节而保持张力恒定,伸线机的张力反馈器为高精度电位器,通过变频器的SV电平输出提供电源,反馈输入信号接入VC1。从机参数设定为:F0.0=0001,F2.0=0,F2.1=5,F7.0=0,F7.1=0021,F8.11=50。从机采用拉丝模式,PID的反馈通道选择为VC1。选择PID功能有效。为方便调试,对于卷绕机的张力反馈调节需要调节张力杆电位器的位置,通过监控D-9参数微调,使张力杆在平衡位置时达到中心点。 (7)线速度检测功能 卷绕机的线速度检测一般通过导轮的接近开关实现,通过检测接近开关的频率,可以实现卷绕机线速度的检测,从而实现自动计量长度功能。卷绕机参数设定为:F8.8=4,F2.6=0,F2.7:0.2。线速度输入源使用PLS脉冲输入信号。考虑到最高线速度,设置最高脉冲输入频率为200Hz。卷绕机的线速度是对应的最大线速度,需要根据导轮的半径具体计算。导轮转动一圈,接近开关输出一个脉冲时的计算方法如下。 F8.9=2×(3.14)×R×(F2.7)×1000 (7-1)式中:R为导轮的半径(m);F8.9的单位为ms。 (8)断线故障检测以及抱闸信号输出 根据接近开关输入信号检测是否出现断线故障时,为了防止误检测,从机需要正确设定下列参数:F8.12=1,F8.13=10,F8.14= 20%,F8.15=2,F8.16=1,F8.18=7,F8.20=7,F3.7=21。变频器断线检测功能在从机频率高于10Hz,延时2s以后,且摆杆位置低于20%的时间在1s以上时有效。当卷绕机检测到断线故障时,需要及时输出抱闸信号到机械系统,实现紧急停车。此时变频器自由停车,使用OC2信号输出功能。 (9)卷绕机停机参数设定 卷绕机在停机过程中,当频率较低时候,反馈系统容易不稳定。为了在停机时避免较大的张力杆摆幅而造成断线,一般对卷绕部分进行直流制动停机。参数设定为:F8.19=1.5Hz,F8.20=7。停机方式选择为减速停机,起始频率设置为1.5Hz,刹车时间为7s。 (10)平滑启动功能 卷绕机在启动时,由于预先给定了前馈频率,从而容易造成启动冲击而使张力杆不稳定。四方E380拉丝专用变频器优化了启动过程的算法,通过参数F8.0的合适设置,可以达到平稳启动,实现启停基本不断线。 2.参考参数 四方变频器主机参考参数的设置见表7-1。 表7-1 四方变频器主机参考参数的设置

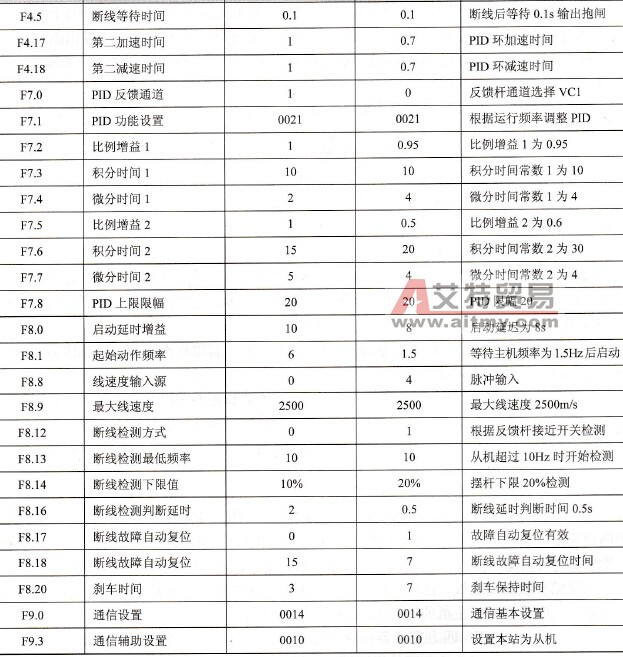

四方变频器从机对应参数的设置见表7-2。 表7-2 四方变频器从机参考参数的设置

四方变频器从机对应参数的设置见表7-2。 表7-2 四方变频器从机参考参数的设置

3.系统调试 (1)摆杆反馈位置的调试 四方变频器的启动过程不需要人为参与,但须保证满足以下条件。 ①启动初始时,摆杆位置反馈值最小。 ②启动过程完成后,摆杆的平衡稳定点处于反馈中间位置。可以通过监测参数D-9,调节参数F2.2、F2.3实现(即保证在摆杆最低位置时D-9=0,在摆杆最高位置时D-9=100,在摆杆平衡位置时D-9=50)。 (2)启动停机过程的调试 四方变频器采用独特的启动算法,最大限度地保持卷绕机摆杆启动过程平稳,实现启停不断线。影响启停的关键的参数有以下几个。 ①主机的加/减速时间。主机加/减速时间越长,启停稳定度越高,一般推荐使用50s以上。 ②从机的加/减速时间。从机加/减速时间有加/减速时间1和加/减速时间4两种,其中加/减速时间1为变频器的输出频率加/减速时间,加/减速时间4为前馈PID输出的加/减速时间。为了保证变频器启动、停机以及平稳运行时的快速响应,在保证变频器无故障输出时,应该尽量缩短此两个加/减速时间。 ③启动平滑时间。平滑时间是指启动过程中摆杆被拉起的时间。时间越长,摆杆启动的平稳度越好;时间越短,摆杆启动得越快,需要折中选择。 ④联动设定比。四方变频器具有自动识别联动比例功能,在第一次使用时,如果没有正确设置联动比例,则可能出现启停不稳定的情况。可以通过人为调节正确的联动比例实现启动、停机稳定,也可以通过第一次启动使变频器自动识别,在第二次及以后的启动过程均可以保证变频器正常启停。 (3)摆杆平稳度的调试 摆杆的平稳度是检验变频器性能的标准。四方变频器使用的是前馈PID功能算法,最大限度地保证了摆杆平稳运行。四方变频器可以选择单一参数组,也可以根据运行频率自动调节PID参数组。PID参数组的基本调试方法如下。 ①比例增益。比例增益影响PID环节的快速响应。若摆杆在启停或者稳定运行时出现较大的超调,可适当增大此参数值。 ②积分时间常数。积分时间常数是保证PID环节稳定的关键参数,延长积分时间,可以减小在稳定运行时的摆杆振幅。过大的积分时间常数容易形成摆杆的大幅超调。 ③微分时间常数。微分时间常数可使PID环节作出预先判断,抑制摆杆超调,但是此参数值设置得过大时,容易出现振荡。 (4)调试过程中有关问题的处理 ①启动断线。如是第一次上电启动时出现断线,可能是机械传动比或主机和从机的频率比例设置得不够合理,导致变频器软件误判为正确的机械传动比或主从频率比,此种状况在第二次试机时可消除。四方变频器的专用模块可在第一次启动过程中正确检测传动比是否合理。 如非第一次启动断线,摆杆被拉升到高位断线,此种情况可能是由于主机的加/减时间过短所致,此时适当延长主机的加/减速时间。一般主机的加/减速时间大于50s。 ②启动过程加速。四方变频器在启动过程中采用了独特的算法,从机必须在主机启动后启动,不能同时启动,否则容易出现摆杆不稳定现象。在从机启动后必须快速爬升到摆杆的启动频率,此过程的持续时间在3s左右.可以通过降低起始动作频率缩短此过程,同时缩短启动增益延时时间。 ③启动过程摆杆振幅比较大。启动振幅大与几个因素有关:第一是主机加/减速时间,此时间过短会导致主机的输入频率变换过快,而使从机频率跟踪速度不稳定,导致摆杆稳定度不够;第二与启动增益有关,延长启动增益时间,可以提高摆杆的稳定度。 ④手动摆杆到目标位置,从机启动过慢。若系统原来使用其他品牌的变频器或者PID控制板,由于启动过程不够稳定,习惯将摆杆预先放置在目标位置。使用四方收卷变频器时发现如果预先给定摆杆位置,此时从机启动速度太慢。这是因为四方变频器的启动算法较为独特,启动过程不需要人为参与。每次启动过程都是参数的自校正过程,人为参与会导致参数的自校正错误,从而使变频器的启动速度过慢。 ⑤摆杆在拉丝过程中振幅较大,或出现振荡断线情况。四方PID算法能够保证摆杆的稳定度,但是如果随频率的变化,导致PID参数不能适用当前运行频率时,可能会出现这种状态。此时有两个解决办法:一是根据运行频率设置PID参数,在高频时使用第一组参数,低频时使用第二组参数,具体参数可以参考从机参数表;二是适当降低当前PID控制器的微分参数。微分参数在保证摆杆稳定度时也增加了系统的不稳定性,适当减小此参数可大大增加系统的稳定度。

3.系统调试 (1)摆杆反馈位置的调试 四方变频器的启动过程不需要人为参与,但须保证满足以下条件。 ①启动初始时,摆杆位置反馈值最小。 ②启动过程完成后,摆杆的平衡稳定点处于反馈中间位置。可以通过监测参数D-9,调节参数F2.2、F2.3实现(即保证在摆杆最低位置时D-9=0,在摆杆最高位置时D-9=100,在摆杆平衡位置时D-9=50)。 (2)启动停机过程的调试 四方变频器采用独特的启动算法,最大限度地保持卷绕机摆杆启动过程平稳,实现启停不断线。影响启停的关键的参数有以下几个。 ①主机的加/减速时间。主机加/减速时间越长,启停稳定度越高,一般推荐使用50s以上。 ②从机的加/减速时间。从机加/减速时间有加/减速时间1和加/减速时间4两种,其中加/减速时间1为变频器的输出频率加/减速时间,加/减速时间4为前馈PID输出的加/减速时间。为了保证变频器启动、停机以及平稳运行时的快速响应,在保证变频器无故障输出时,应该尽量缩短此两个加/减速时间。 ③启动平滑时间。平滑时间是指启动过程中摆杆被拉起的时间。时间越长,摆杆启动的平稳度越好;时间越短,摆杆启动得越快,需要折中选择。 ④联动设定比。四方变频器具有自动识别联动比例功能,在第一次使用时,如果没有正确设置联动比例,则可能出现启停不稳定的情况。可以通过人为调节正确的联动比例实现启动、停机稳定,也可以通过第一次启动使变频器自动识别,在第二次及以后的启动过程均可以保证变频器正常启停。 (3)摆杆平稳度的调试 摆杆的平稳度是检验变频器性能的标准。四方变频器使用的是前馈PID功能算法,最大限度地保证了摆杆平稳运行。四方变频器可以选择单一参数组,也可以根据运行频率自动调节PID参数组。PID参数组的基本调试方法如下。 ①比例增益。比例增益影响PID环节的快速响应。若摆杆在启停或者稳定运行时出现较大的超调,可适当增大此参数值。 ②积分时间常数。积分时间常数是保证PID环节稳定的关键参数,延长积分时间,可以减小在稳定运行时的摆杆振幅。过大的积分时间常数容易形成摆杆的大幅超调。 ③微分时间常数。微分时间常数可使PID环节作出预先判断,抑制摆杆超调,但是此参数值设置得过大时,容易出现振荡。 (4)调试过程中有关问题的处理 ①启动断线。如是第一次上电启动时出现断线,可能是机械传动比或主机和从机的频率比例设置得不够合理,导致变频器软件误判为正确的机械传动比或主从频率比,此种状况在第二次试机时可消除。四方变频器的专用模块可在第一次启动过程中正确检测传动比是否合理。 如非第一次启动断线,摆杆被拉升到高位断线,此种情况可能是由于主机的加/减时间过短所致,此时适当延长主机的加/减速时间。一般主机的加/减速时间大于50s。 ②启动过程加速。四方变频器在启动过程中采用了独特的算法,从机必须在主机启动后启动,不能同时启动,否则容易出现摆杆不稳定现象。在从机启动后必须快速爬升到摆杆的启动频率,此过程的持续时间在3s左右.可以通过降低起始动作频率缩短此过程,同时缩短启动增益延时时间。 ③启动过程摆杆振幅比较大。启动振幅大与几个因素有关:第一是主机加/减速时间,此时间过短会导致主机的输入频率变换过快,而使从机频率跟踪速度不稳定,导致摆杆稳定度不够;第二与启动增益有关,延长启动增益时间,可以提高摆杆的稳定度。 ④手动摆杆到目标位置,从机启动过慢。若系统原来使用其他品牌的变频器或者PID控制板,由于启动过程不够稳定,习惯将摆杆预先放置在目标位置。使用四方收卷变频器时发现如果预先给定摆杆位置,此时从机启动速度太慢。这是因为四方变频器的启动算法较为独特,启动过程不需要人为参与。每次启动过程都是参数的自校正过程,人为参与会导致参数的自校正错误,从而使变频器的启动速度过慢。 ⑤摆杆在拉丝过程中振幅较大,或出现振荡断线情况。四方PID算法能够保证摆杆的稳定度,但是如果随频率的变化,导致PID参数不能适用当前运行频率时,可能会出现这种状态。此时有两个解决办法:一是根据运行频率设置PID参数,在高频时使用第一组参数,低频时使用第二组参数,具体参数可以参考从机参数表;二是适当降低当前PID控制器的微分参数。微分参数在保证摆杆稳定度时也增加了系统的不稳定性,适当减小此参数可大大增加系统的稳定度。