您现在的位置是:首页 > 变频技术 > 变频技术

变频器在恒压供水中的应用

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介一、恒压供水技术 随着变频调速技术和可编程控制器的飞速发展,以及其应用面广、功能强大、使用方便,它已经成为当代工业自动化的主要装置之一,在工业生产领域得到广泛使用,

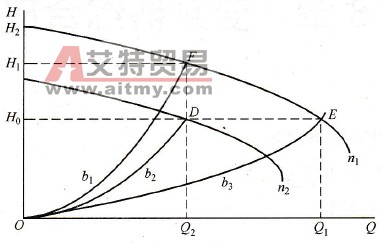

一、恒压供水技术 随着变频调速技术和可编程控制器的飞速发展,以及其应用面广、功能强大、使用方便,它已经成为当代工业自动化的主要装置之一,在工业生产领域得到广泛使用,在其他领域(如民用和家庭自动化)的应用也得到了迅速的发展。 由于变频调速技术和可编程序控制器的应用灵活方便,在恒压供水系统中亦得到广泛的应用。采用PLC作为中心控制单元,利用变频器与PID结合,根据系统状态可快速调整供水系统的工作压力,达到恒压供水的目的,提高了系统的工作稳定性,得到了良好的控制效果及明显的节能效果。 二、节能原理 在供水系统中,通常以流量为控制目的,常用的控制方法有阀门控制法和转速控制法。阀门控制法是通过改变阀门的开启度来调节流量的,水泵电机的转速保持不变。其实质是通过改变管路中的阻力来实现流量的调节,因此管阻将随阀门开启度的变化而改变,但水泵的扬程特性不变。转速控制法是通过改变水泵电机的转速来调节流量,而阀门开启度保持不变,其实质是通过改变水的动能来调节流量。因此,扬程特性将随水泵转速而发生改变,但管阻特性不变。变频调速供水方式属于转速控制,其工作原理是根据用户用水量的变化自动地调整水泵电机的转速,使管网压力始终保持恒定,当用水量增大时电机加速,用水量减小时则电机减速。 供水管网及水泵的运行特性曲线如图8.1所示。 图8.1 管网及水泵的运行特性曲线 当采用阀门控制时,若供水量高峰期水泵工作在E点,此时水泵流量为Q1,扬程为H0;当供水量从Q1减小到Q2时,必须关小阀门,此时阀门的摩擦阻力变大,阻力曲线从b3移到b1,扬程则从H0升至H1,运行工况点从E点移到F点,此时水泵输出功率用图形表示为(0,Q2,F,H1)围成的矩形部分,其值为

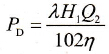

图8.1 管网及水泵的运行特性曲线 当采用阀门控制时,若供水量高峰期水泵工作在E点,此时水泵流量为Q1,扬程为H0;当供水量从Q1减小到Q2时,必须关小阀门,此时阀门的摩擦阻力变大,阻力曲线从b3移到b1,扬程则从H0升至H1,运行工况点从E点移到F点,此时水泵输出功率用图形表示为(0,Q2,F,H1)围成的矩形部分,其值为  (8-1) 当采用调速控制时,若采用恒压(H0)变速泵(n2)供水,管阻特性曲线为b2,扬程特性变为曲线n2,工作点从E点移到D点。此时水泵输出功率用图形表示为(0,Q2,D,H0)围成的矩形面积,其值为

(8-1) 当采用调速控制时,若采用恒压(H0)变速泵(n2)供水,管阻特性曲线为b2,扬程特性变为曲线n2,工作点从E点移到D点。此时水泵输出功率用图形表示为(0,Q2,D,H0)围成的矩形面积,其值为  (8-2) 改用调速控制可节约的能耗为由(H0,D,F,H1)围成的矩形面积,其值为

(8-2) 改用调速控制可节约的能耗为由(H0,D,F,H1)围成的矩形面积,其值为  (8-3) 可见,当采用阀门控制流量时有△P功率被浪费,且随着阀门的不断关小,阀门的摩擦阻力不断变大,管阻特性曲线上移,运行工况点也随之上移,导致被浪费的功率随之增加。 根据水泵变速运行的相似定律,变速前、后的流量Q、扬程H、功率P与转速N之间的关系为

(8-3) 可见,当采用阀门控制流量时有△P功率被浪费,且随着阀门的不断关小,阀门的摩擦阻力不断变大,管阻特性曲线上移,运行工况点也随之上移,导致被浪费的功率随之增加。 根据水泵变速运行的相似定律,变速前、后的流量Q、扬程H、功率P与转速N之间的关系为  (8-4)

(8-4)  (8-5)

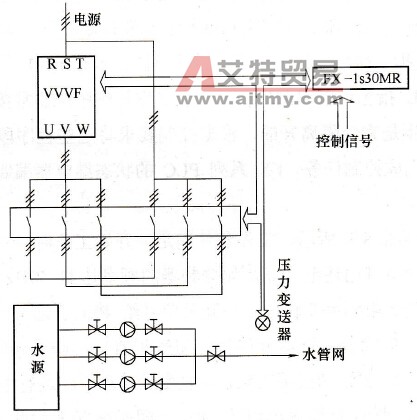

(8-5)  (8-6)式中:Q1、H1、P1为变速前的流量、扬程、功率;Q2、H2、P2为变速后的流量、扬程、功率。 由上面公式可知,与阀门控制方式相比,调速控制方式的供水功率要小得多,节能效果显著。 三、系统结构 变频恒压供水系统原理如图8.2所示。它主要有PLC、变频器、压力变送器、液位传感器、动力及控制线路以及泵组组成。用户通过控制柜面板上的指示灯和按钮、转换开关来了解和控制系统的运行。通过安装在出水管网上的压力变送器,把出口压力信号变成4~20mA信号送入变频器内置的PID调节器,经PID运算与给定压力参数进行比较,得到4~20mA参数,4~20mA信号送至变频器。控制系统由变频器控制水泵的转速以调节供水量,根据用水量的不同,变频器调节水泵的转速不同、工作频率也就不同,在变频器设置中设定一个上限频率和下限频率检测,当用水量大时,变频器迅速上升到上限频率,此时,变频器输出一个开关信号给PLC;当用水处于低峰时,变频器输出达到下限频率,变频器也输出一个开关信号给PLC;两个信号不会同时产生。当产生任何一个信号时,信号即反馈给PLC,PLC通过设定的内部程序驱动I/O端口开关量的输出来实现切换交流接触器组,以此协调投入工作的水泵电机台数,并完成电机的启停、变频与工频的切换。通过调整投入工作的电机台数和控制电机组中一台电机的变频转速,使系统管网的工作压力始终稳定,进而达到恒压供水的目的。

(8-6)式中:Q1、H1、P1为变速前的流量、扬程、功率;Q2、H2、P2为变速后的流量、扬程、功率。 由上面公式可知,与阀门控制方式相比,调速控制方式的供水功率要小得多,节能效果显著。 三、系统结构 变频恒压供水系统原理如图8.2所示。它主要有PLC、变频器、压力变送器、液位传感器、动力及控制线路以及泵组组成。用户通过控制柜面板上的指示灯和按钮、转换开关来了解和控制系统的运行。通过安装在出水管网上的压力变送器,把出口压力信号变成4~20mA信号送入变频器内置的PID调节器,经PID运算与给定压力参数进行比较,得到4~20mA参数,4~20mA信号送至变频器。控制系统由变频器控制水泵的转速以调节供水量,根据用水量的不同,变频器调节水泵的转速不同、工作频率也就不同,在变频器设置中设定一个上限频率和下限频率检测,当用水量大时,变频器迅速上升到上限频率,此时,变频器输出一个开关信号给PLC;当用水处于低峰时,变频器输出达到下限频率,变频器也输出一个开关信号给PLC;两个信号不会同时产生。当产生任何一个信号时,信号即反馈给PLC,PLC通过设定的内部程序驱动I/O端口开关量的输出来实现切换交流接触器组,以此协调投入工作的水泵电机台数,并完成电机的启停、变频与工频的切换。通过调整投入工作的电机台数和控制电机组中一台电机的变频转速,使系统管网的工作压力始终稳定,进而达到恒压供水的目的。 图8.2 变频恒压供水系统原理 四、工作原理 该系统有手动和自动两种运行方式。手动方式时,按下按钮启动和停止水泵,可根据需要分别控制1#~3#泵的启停,该方式主要供设备调试、自动有故障和检修时使用。自动运行时,首先由1#水泵变频运行,变频器输出频率从0Hz上升,同时PID调节器把接收的信号与给定压力比较运算后送给变频器控制。如压力不够,则频率上升到50Hz,变频器输出一个上限频率到达信号给PLC,PLC接收到信号后经延时,1#泵变频迅速切换为工频,2#泵变频启动,若压力仍达不到设定压力,则2#泵由变频切换成工频,3#泵变频启动;如用水量减少,PLC控制从先启动的泵开始切除,同时根据PID调节参数使系统平稳运行,始终保持管网压力。 若有电源瞬时停电的情况,则系统停机,待电源恢复正常后,系统自动恢复到初始状态开始运行。变频自动功能是该系统最基本的功能,系统自动完成对多台泵的启动、停止、循环变频的全部操作过程。 五、PLC控制系统 该系统采用三菱FX-1s30MR,I/O点数为30点,继电器输出,PLC编程采用FX-20P-E手持式编程器或三菱PLC专用编程软件SWOPC-FX/WN-C,PLC可编程序控制器及软件提供完整的编程环境,可进行离线编程、在线连接和调试。为了提高整个系统的性价比,该系统采用可编程序控制器的开关量输入/输出来控制电机的启停、自动投入、定期切换,供水泵的变频及故障的报警等,而电机的转速、设定压力、频率、电流、电压等模拟信号量及实际运行参数,则由变频器及其内置PID来显示和控制。 三菱PLC的编程指令简单易懂,且程序设计灵活,本系统PLC主体程序用STL指令与状态继电器S,STL指令可以编制生产流程和工作与顺序图非常接近的程序,顺序功能图中的每一步与其他步是完全隔离开的,根据控制要求将这些程序段按一定的顺序组合在一起,就可以成功地完成控制任务。FX系列PLC的状态继电器编制顺序控制程序时一般与STL指令一起使用。 泵组切换示意图如图8.3所示,工作条件满足,开始工作时,1#泵变频启动,泵的转速随变频器输出频率的上升而逐渐升高,如变频器的频率达到50Hz而此时水压还未达到设定值,变频器检测到上限频率并输出一个开关信号给PLC,延时一段时间后,1#泵迅速切换至工频运行,同时解除变频器运行信号,使变频器频率降为0Hz,然后2#泵变频启动,若压力仍未达到,则2#泵切换至工频,3#泵变频启动,在运行中始终保持一台泵变频运行,当压力达到设定值时变频输出将为0Hz,同时变频器输出一个下限频率信号至PLC,由PLC决定切除1#工频泵,此时由一台工频泵和一台变频泵运行,如果此时压力达到设定值,变频器的输出为0HZ,同时输出下限信号给PLC,PLC解除2#工频泵,只由3#泵变频运行来维持管网压力。当压力下降,变频器频率升至50Hz输出信号,延时后3#泵切换为工频,1#泵变频启动,若压力仍不满足则1#变切换为1#工,2#泵变频运行,如果压力仍达不到,2#变切换为2#工,启动3#变,3台泵同时工作以保证供水需要。

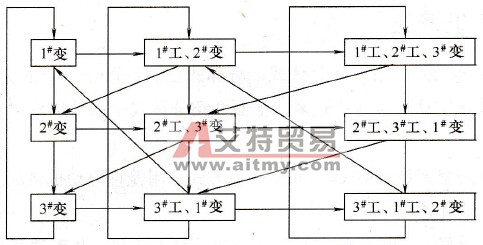

图8.2 变频恒压供水系统原理 四、工作原理 该系统有手动和自动两种运行方式。手动方式时,按下按钮启动和停止水泵,可根据需要分别控制1#~3#泵的启停,该方式主要供设备调试、自动有故障和检修时使用。自动运行时,首先由1#水泵变频运行,变频器输出频率从0Hz上升,同时PID调节器把接收的信号与给定压力比较运算后送给变频器控制。如压力不够,则频率上升到50Hz,变频器输出一个上限频率到达信号给PLC,PLC接收到信号后经延时,1#泵变频迅速切换为工频,2#泵变频启动,若压力仍达不到设定压力,则2#泵由变频切换成工频,3#泵变频启动;如用水量减少,PLC控制从先启动的泵开始切除,同时根据PID调节参数使系统平稳运行,始终保持管网压力。 若有电源瞬时停电的情况,则系统停机,待电源恢复正常后,系统自动恢复到初始状态开始运行。变频自动功能是该系统最基本的功能,系统自动完成对多台泵的启动、停止、循环变频的全部操作过程。 五、PLC控制系统 该系统采用三菱FX-1s30MR,I/O点数为30点,继电器输出,PLC编程采用FX-20P-E手持式编程器或三菱PLC专用编程软件SWOPC-FX/WN-C,PLC可编程序控制器及软件提供完整的编程环境,可进行离线编程、在线连接和调试。为了提高整个系统的性价比,该系统采用可编程序控制器的开关量输入/输出来控制电机的启停、自动投入、定期切换,供水泵的变频及故障的报警等,而电机的转速、设定压力、频率、电流、电压等模拟信号量及实际运行参数,则由变频器及其内置PID来显示和控制。 三菱PLC的编程指令简单易懂,且程序设计灵活,本系统PLC主体程序用STL指令与状态继电器S,STL指令可以编制生产流程和工作与顺序图非常接近的程序,顺序功能图中的每一步与其他步是完全隔离开的,根据控制要求将这些程序段按一定的顺序组合在一起,就可以成功地完成控制任务。FX系列PLC的状态继电器编制顺序控制程序时一般与STL指令一起使用。 泵组切换示意图如图8.3所示,工作条件满足,开始工作时,1#泵变频启动,泵的转速随变频器输出频率的上升而逐渐升高,如变频器的频率达到50Hz而此时水压还未达到设定值,变频器检测到上限频率并输出一个开关信号给PLC,延时一段时间后,1#泵迅速切换至工频运行,同时解除变频器运行信号,使变频器频率降为0Hz,然后2#泵变频启动,若压力仍未达到,则2#泵切换至工频,3#泵变频启动,在运行中始终保持一台泵变频运行,当压力达到设定值时变频输出将为0Hz,同时变频器输出一个下限频率信号至PLC,由PLC决定切除1#工频泵,此时由一台工频泵和一台变频泵运行,如果此时压力达到设定值,变频器的输出为0HZ,同时输出下限信号给PLC,PLC解除2#工频泵,只由3#泵变频运行来维持管网压力。当压力下降,变频器频率升至50Hz输出信号,延时后3#泵切换为工频,1#泵变频启动,若压力仍不满足则1#变切换为1#工,2#泵变频运行,如果压力仍达不到,2#变切换为2#工,启动3#变,3台泵同时工作以保证供水需要。 图8.3 泵组切换示意图 这样的切换过程有效地减少泵的频繁启停,同时在实际管网对水压波动做出反应之前,由变频器迅速调节,使水压平稳过渡,从而有效地避免了高楼用户短时间停水的情况发生。以往的变频恒压供水系统在水压高时,通常是采用停变频泵,再将变频器以工频运行方式切换到正在以工频运行的泵上进行调节。这种切换的方式理论上要比直接切换工频的方式先进,但其容易引起泵组的频繁启停,从而减少设备的使用寿命。而在该系统中采用直接停工频泵的运行方式,同时由变频器迅速调节,只要参数设置合适,即可实现泵组的无冲击切换,使水压过渡平稳,有效地防止了水压的大范围波动及水压太低时的短时间缺水的现象,提高了供水品质。 六、注意事项 要使系统稳定、快速、准确地运行,应注意以下参数。 1.变频、工频切换时间T 切换时间T在PLC程序中设定,设置T时为了确保在加泵时,泵由变频转换为工频过程中,同一台泵的变频运行和工频运行各自对对应的交流接触器不会同时吸合,而损坏变频器,同时为了避免工频启动时启动电流大而对电网产生冲击,所以在允许的范围内时间T必须尽可能小。 2.上、下限频率持续时间TH和TL 变频器运行的频率随管网用水量增大而升高,本系统以变频运行的频率是否达到上限(下限),并保持一定的时间来判断是否加、减泵,这个判断时间就是TH(TL),如果设定值过大,系统就不能迅速地对管网用水量的变化做出反应;如果设定值过小,管网用水量变化时就很可能引起频繁的加、减喔泵工作。

图8.3 泵组切换示意图 这样的切换过程有效地减少泵的频繁启停,同时在实际管网对水压波动做出反应之前,由变频器迅速调节,使水压平稳过渡,从而有效地避免了高楼用户短时间停水的情况发生。以往的变频恒压供水系统在水压高时,通常是采用停变频泵,再将变频器以工频运行方式切换到正在以工频运行的泵上进行调节。这种切换的方式理论上要比直接切换工频的方式先进,但其容易引起泵组的频繁启停,从而减少设备的使用寿命。而在该系统中采用直接停工频泵的运行方式,同时由变频器迅速调节,只要参数设置合适,即可实现泵组的无冲击切换,使水压过渡平稳,有效地防止了水压的大范围波动及水压太低时的短时间缺水的现象,提高了供水品质。 六、注意事项 要使系统稳定、快速、准确地运行,应注意以下参数。 1.变频、工频切换时间T 切换时间T在PLC程序中设定,设置T时为了确保在加泵时,泵由变频转换为工频过程中,同一台泵的变频运行和工频运行各自对对应的交流接触器不会同时吸合,而损坏变频器,同时为了避免工频启动时启动电流大而对电网产生冲击,所以在允许的范围内时间T必须尽可能小。 2.上、下限频率持续时间TH和TL 变频器运行的频率随管网用水量增大而升高,本系统以变频运行的频率是否达到上限(下限),并保持一定的时间来判断是否加、减泵,这个判断时间就是TH(TL),如果设定值过大,系统就不能迅速地对管网用水量的变化做出反应;如果设定值过小,管网用水量变化时就很可能引起频繁的加、减喔泵工作。