您现在的位置是:首页 > 变频技术 > 变频技术

空气压缩机的变频调速及应用

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介空气压缩机在工矿企业生产中有着广泛的应用。它担负着为各种气动元件和气动设备提供气源的重任。因此,空气压缩机运行的好坏直接影响着生产工艺和产品质量。 一、空气压缩机变

空气压缩机在工矿企业生产中有着广泛的应用。它担负着为各种气动元件和气动设备提供气源的重任。因此,空气压缩机运行的好坏直接影响着生产工艺和产品质量。 一、空气压缩机变频调速机理 空气压缩机是一种把空气压入储气罐中,使之保持一定压力的机械设备,属于恒转矩负载,其运行功率与转速成正比,即  (8-16)式中:PL为空气压缩机的功率;TL为空气压缩机的转矩;nL为空气压缩机的转速。 所以单就运行功率而言,采用变频调速控制其节能效果远不如风机泵类二次负载显著,但空气压缩机大多处于长时间连续运行状态,传统的工作方式为进气阀开、关控制方式,即压力达到上限时关阀,压缩机进入轻载运行;压力抵达下限时开阀,压缩机进入满载运行。这种频繁地加减负荷过程,不仅使供气压力波动,而且使空气压缩机的负荷状态频繁地变换。由于设计时压缩机不能排除在满负荷状态下长时间运行的可能性,所以只能按最大需求来选择电动机的容量,故选择的电动机容量一般较大。在实际运行中,轻载运行的时间往往所占的比例是非常高的,这就造成巨大的能源浪费。 值得指出的是,供气压力的稳定性对产品质量的影响是很大的,通常生产工艺对供气压力有一定要求,若供气压力偏低,则不能满足工艺要求.,就可能出现废品。所以为了避免气压不足,一般供气压力要求值偏高些,但这样会使供气成本高、能耗大,同时也会产生一定的不安全因素。 二、空气压缩机加、卸载供气控制方式存在的问题 1.空气压缩机加、卸载供气控制方式的能量浪费 我们知道,空气压缩机加、卸载控制方式使得压缩气体的压力在Pmin~Pmax之间变化。其中,Pmin为能够保证用户正常工作的最低压力值;Pmax为设定的最大压力值。一般情况下,Pmin和Pmax之间的关系可用式(8-17)表示,即 Pmax=(1+δ)Pmin (8-17)式中:δ的数值大致在10%~25%之间。 若采用变频调速技术连续调节供气量,则可将管网压力始终维持在能满足供气的工作压力上,及等于Pmin的数值。 由此可见,加、卸载供气控制方式浪费的能量主要在3个部分。 (1)压缩空气压力超过Pmin所消耗的能量。 当储气罐中空气压力达到Pmin后,还要使其压力继续上升,直到Pmax。这一过程中需要电源提供压缩机能量。从而导致能量损失。 (2)减压阀减压消耗的能量。 气动元件的额定气压在Pmin左右,高于Pmin的气体在进入气动元件前,其压力需要经过减压阀减压至接近Pmin。这一过程同样是一个耗能过程。 (3)卸载时调节方法不合理所消耗的能量。 通常情况下,当压力达到Pmin时,空气压缩机通过以下方法来降压卸载:关闭进气阀使空气压缩机不再需要压缩气体做功,但空气压缩机的电机还是要带动螺杆做回转运动。据测算,空气压缩机卸载时的能耗占空气压缩机满载运行时的10%~15%,在卸载时间段内,空气压缩机在做无用功,白白地消耗能量。同时将分离罐中多余的压缩空气通过放空阀放空,这种调节方法也要造成很大的能量浪费。 2.加、卸载供气控制方式其他损失 (1)靠机械方式调节进气阀,使供气量无法连续调节,当用气量不断变化时,供气压力不可避免地产生较大幅度的波动,从而供气压力精度达不到工艺要求,就会影响产品质量,甚至造成废品。再加上频繁调节进气阀,会加速进气阀的磨损,增加维修量和维修成本。 (2)频繁地打开和关闭放气阀,会导致放气阀的寿命大大缩短。 三、空气压缩机变频调速的设计 1.空气压缩机变频调速系统概述 变频器是基于交-直-交电源变换原理,集电力电子和微计算机控制等技术于一身的综合性电气产品。变频器可根据控制对象的需要输出频率连续可调的交流电压。 由电动机知识知道,电动机转速与电源频率成正比,即

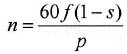

(8-16)式中:PL为空气压缩机的功率;TL为空气压缩机的转矩;nL为空气压缩机的转速。 所以单就运行功率而言,采用变频调速控制其节能效果远不如风机泵类二次负载显著,但空气压缩机大多处于长时间连续运行状态,传统的工作方式为进气阀开、关控制方式,即压力达到上限时关阀,压缩机进入轻载运行;压力抵达下限时开阀,压缩机进入满载运行。这种频繁地加减负荷过程,不仅使供气压力波动,而且使空气压缩机的负荷状态频繁地变换。由于设计时压缩机不能排除在满负荷状态下长时间运行的可能性,所以只能按最大需求来选择电动机的容量,故选择的电动机容量一般较大。在实际运行中,轻载运行的时间往往所占的比例是非常高的,这就造成巨大的能源浪费。 值得指出的是,供气压力的稳定性对产品质量的影响是很大的,通常生产工艺对供气压力有一定要求,若供气压力偏低,则不能满足工艺要求.,就可能出现废品。所以为了避免气压不足,一般供气压力要求值偏高些,但这样会使供气成本高、能耗大,同时也会产生一定的不安全因素。 二、空气压缩机加、卸载供气控制方式存在的问题 1.空气压缩机加、卸载供气控制方式的能量浪费 我们知道,空气压缩机加、卸载控制方式使得压缩气体的压力在Pmin~Pmax之间变化。其中,Pmin为能够保证用户正常工作的最低压力值;Pmax为设定的最大压力值。一般情况下,Pmin和Pmax之间的关系可用式(8-17)表示,即 Pmax=(1+δ)Pmin (8-17)式中:δ的数值大致在10%~25%之间。 若采用变频调速技术连续调节供气量,则可将管网压力始终维持在能满足供气的工作压力上,及等于Pmin的数值。 由此可见,加、卸载供气控制方式浪费的能量主要在3个部分。 (1)压缩空气压力超过Pmin所消耗的能量。 当储气罐中空气压力达到Pmin后,还要使其压力继续上升,直到Pmax。这一过程中需要电源提供压缩机能量。从而导致能量损失。 (2)减压阀减压消耗的能量。 气动元件的额定气压在Pmin左右,高于Pmin的气体在进入气动元件前,其压力需要经过减压阀减压至接近Pmin。这一过程同样是一个耗能过程。 (3)卸载时调节方法不合理所消耗的能量。 通常情况下,当压力达到Pmin时,空气压缩机通过以下方法来降压卸载:关闭进气阀使空气压缩机不再需要压缩气体做功,但空气压缩机的电机还是要带动螺杆做回转运动。据测算,空气压缩机卸载时的能耗占空气压缩机满载运行时的10%~15%,在卸载时间段内,空气压缩机在做无用功,白白地消耗能量。同时将分离罐中多余的压缩空气通过放空阀放空,这种调节方法也要造成很大的能量浪费。 2.加、卸载供气控制方式其他损失 (1)靠机械方式调节进气阀,使供气量无法连续调节,当用气量不断变化时,供气压力不可避免地产生较大幅度的波动,从而供气压力精度达不到工艺要求,就会影响产品质量,甚至造成废品。再加上频繁调节进气阀,会加速进气阀的磨损,增加维修量和维修成本。 (2)频繁地打开和关闭放气阀,会导致放气阀的寿命大大缩短。 三、空气压缩机变频调速的设计 1.空气压缩机变频调速系统概述 变频器是基于交-直-交电源变换原理,集电力电子和微计算机控制等技术于一身的综合性电气产品。变频器可根据控制对象的需要输出频率连续可调的交流电压。 由电动机知识知道,电动机转速与电源频率成正比,即  (8-18)式中:n为转速;f为输入交流电频率;s为电动机转差率;p为电动机磁极对数。 因此,用变频器输出频率可调的交流电压作为空气压缩机电动机的电源电压,就可以方便地改变空气压缩机的转速。 空气压缩机采用变频调速技术进行恒压供气控制时,系统原理框图如图8.19所示。

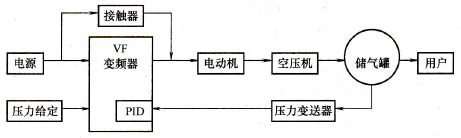

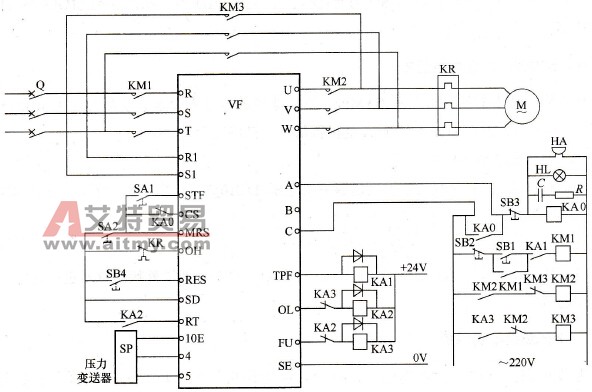

(8-18)式中:n为转速;f为输入交流电频率;s为电动机转差率;p为电动机磁极对数。 因此,用变频器输出频率可调的交流电压作为空气压缩机电动机的电源电压,就可以方便地改变空气压缩机的转速。 空气压缩机采用变频调速技术进行恒压供气控制时,系统原理框图如图8.19所示。 图8.19 系统原理框图 变频调速系统将管网压力作为控制对象,压力变送器将储气罐的压力转变为电信号送给变频器内部的PID调节器,与压力给定值进行比较,并根据差值的大小按既定的PID控制模式进行运算,产生控制信号去控制变频器的输出电压和逆变频率,调整电动机的转速,从而使实际压力始终维持在给定压力附近。另外,采用该方案后,空气压缩机电动机从静止到稳定转速可由变频器实现软启动,避免了启动时的大电流和启动给空气压缩机带来的机械冲击。 2.变频器的选择 由于空气压缩机是恒转矩负载,故变频器应选用通用型的。又因为空气压缩机的转速也不允许超过额定值,电动机不会过载,一般变频器出厂标注的额定容量都是具有一定裕量的安全系数-,所以选择变频器容量与所驱动的电动机容量相同即可。若考虑更大的裕量,也可以选择比电动机容量大一个级别的变频器,但价格要高出不少。 假设改造的空气压缩机电动机型号为LS286TSC-4,功率为22kW,频率为50Hz,额定电压为380V,额定电流为42A,4极,转速为1470r/min。可选用一台三菱FR-A5F40-22K型变频器,配用电动机容量为22kW,额定容量为32.8kVA,额定电流为43A,额定过载能力为150%(1min),内置有PID调节器。 3.变频器的运行控制方式 由于空气压缩机的运转速度不宜太低,对机械特性的硬度无什么要求,故可采用U/f控制方式。 4.空气压缩机变频调速系统电路原理图 空气压缩机变频调速系统电路原理图如图8.20所示。

图8.19 系统原理框图 变频调速系统将管网压力作为控制对象,压力变送器将储气罐的压力转变为电信号送给变频器内部的PID调节器,与压力给定值进行比较,并根据差值的大小按既定的PID控制模式进行运算,产生控制信号去控制变频器的输出电压和逆变频率,调整电动机的转速,从而使实际压力始终维持在给定压力附近。另外,采用该方案后,空气压缩机电动机从静止到稳定转速可由变频器实现软启动,避免了启动时的大电流和启动给空气压缩机带来的机械冲击。 2.变频器的选择 由于空气压缩机是恒转矩负载,故变频器应选用通用型的。又因为空气压缩机的转速也不允许超过额定值,电动机不会过载,一般变频器出厂标注的额定容量都是具有一定裕量的安全系数-,所以选择变频器容量与所驱动的电动机容量相同即可。若考虑更大的裕量,也可以选择比电动机容量大一个级别的变频器,但价格要高出不少。 假设改造的空气压缩机电动机型号为LS286TSC-4,功率为22kW,频率为50Hz,额定电压为380V,额定电流为42A,4极,转速为1470r/min。可选用一台三菱FR-A5F40-22K型变频器,配用电动机容量为22kW,额定容量为32.8kVA,额定电流为43A,额定过载能力为150%(1min),内置有PID调节器。 3.变频器的运行控制方式 由于空气压缩机的运转速度不宜太低,对机械特性的硬度无什么要求,故可采用U/f控制方式。 4.空气压缩机变频调速系统电路原理图 空气压缩机变频调速系统电路原理图如图8.20所示。 图8.20 空气压缩机变频调速系统电路原理 5.变频器的端子连接说明 (1)R、S、T为变频器的三相交流电源输入端子,U、V、W为变频器输出端子。 (2)变频器的接线端子R1、S1为控制电源引入端,一般在变频器通电前需实现对变频器的有关功能进行预置,故R1、S1应接至接触器主触点KM1的前面。 (3)变频器对外输出控制端子IPF、OL和FU都是晶体管集成电路开路输出,只能用于36V以下的直流电路内,而我国尚未生产线圈电压为直流低电压的接触器。因此采用线圈电压为24V继电器KA1、KA2、KA3来过渡,及由这3个继电器分别控制3个交流接触器;KA1控制KM1;KA2控制KM2;KA3控制KM3。当KM1、KM2接通时,空气压缩机在变频器控制下运行,当KM3接通时,空气压缩机在工频电源控制下运行。 (4)A、B、C为出现故障报警异常输出端,正常时,A-C间不通;异常时A-C间通。 (5)端子MRS,当与公共端SD接通(ON)时,变频运行和工频运行进行切换有效;不通(OFF)时操作无效。 (6)端子CS,当与公共端SD接通(ON)时,变频运行;不通(OFF)时工频运行。 (7)端子STF,当与公共端SD接通(ON)时,电动机正转;不通(OFF)时电动机停止。 (8)端子OH,当与公共端SD接通(ON)时,电动机正常;不通(OFF)时电动机过载。 (9)端子RES,当与公共端SD接通(ON)时,初始化;不通(OFF)时正常运行。 (10)端子RT,当与公共端SD接通(ON)时,进入PID运行状态;不通(OFF)时JPID不起作用。 6.压力变送器选用与连接 根据用户要求的供气压力为0.6MPa,这里选择的压力变频器型号为DG1300-BZ-A-2-2,量程为0~1MPa,输出4~20mA的模拟信号,精确度为0.5%FS。 压力变送器的连接说明如下。 (1) 10E端与5号端为压力变送器提供电压DC10V。但需注意,若压力变送器需要DC24V电源,另行配置。 (2)压力反馈信号从4号端(电流信号)输入。 (3)压力给定信号通过面板上的键盘进行设定,也可以通过外接电位器进行设定,这里采用前者。 7.KR热继电器保护 为防止在工频运行状态下电动机过载,在电动机的电源接入电路中串有热继电器KR。 8.变频器的功能预置 使用前,必须对变频器的以下功能进行预置。 1) 上限频率 由于空气压缩机的转速一般不允许超过额定值,故有 fH≤fN式中:fH为设置上限频率;fN为额定频率。 2) 下限频率 空气压缩机采用变频调速后,其下限频率的预置要视压缩机机种的工作状况而定,一般说来,其范围为 30Hz≤fL≤40Hz式中:fL为设置下限频率。 3) 加、减速时间 空气压缩机有时需要在储气罐已经有一定压力的情况下启动,这时通常要求快一点加速,故加速时间应尽可能缩短(以启动过程不因为过电流而跳闸为原则);减速时间可参照加速时间进行预置(以制动过程不因为过电压而跳闸为原则)。 4) 升、降速方式 空气压缩机对升、降速方式无特殊要求,可设置为线性方式。 5)操作模式 由于变频器的切换功能只能在外部运行下有效,因此设置: Pr.79:预置为“2”,使变频器进入“外部运行模式”。 61 切换功能 (1) Pr.135:预置为“1”,使切换功能有效。 (2) Pr.136:预置为“0.3”,使切换KA2、KA3互锁时间预置为0.3s。 (3) Pr.137:预置为“0.5”,启动等待时间预置为0.5s。 (4) Pr.138: 预置为“1”,试报警时切换功能有效,及让KA2断开、KA3闭合。 (5) Pr.139:预置为“9999”,使到达某一频率的自动切换功能失效。 7) 输入多功能端子 (1) Pr.185:预置为“7”,使JOG端子变为OH端子,用于接收外部热继电器的控制信号。 (2) Pr.186:预置为“6”,使CS端子用于控制KA3。 8) 输出多功能端子 (1) Pr.192:预置为“17”,使JIPF端子用于控制KA1。 (2) Pr.193:预置为“18”,使OL端子用于控制KA2。 (3) Pr.194:预置为“19”,使FU端子用于控制KA3。 9) 空气压缩机变频调速系统工作过程 (1)首先使旋钮开关SA2闭合,接通MRS,允许进行切换,由于Pr.135功能已经预置为“1”,切换功能有效,这时,继电器KA1、KA2吸合,接触器KM2得电。 (2)按下按钮SB1,接触器KM1吸合,变频器接通电源和电动机。 (3)闭合旋钮SA1,变频器进入运行状态,开始软启动电动机,使电动机慢慢缓缓升速至压力给定位置稳定运行。 (4)当变频器发生故障时, “报警输出”端A-C之间接通,继电器KA0吸合,其动断触点使端子CS断开,允许进行变频和工频之间的切换;同时蜂鸣器HA和指示灯HL进行声光报警。 (5)继电器KA1、KA2断开,继电器KA3吸合,使接触器KM1、KM2断开,接触器KMF3吸合,进行由变频运行转为工频运行的切换。 (6)操作人员按下按钮SB3,可解除声光报警,并对变频器进行检修。 四、空气压缩机变频调速的安装调试 1.安装 为防止电网与变频器之间的干扰,在变频器的输入侧最好接一个电抗器。安装时控制柜与压缩机之间的主配线不要超过30m,主配线与控制线要分开走线,且保持一定距离。控制回路的配线采用屏蔽双绞线,接线距离应在20m以内。另外,控制柜内要装有换气扇,变频器接地端子要可靠接地,不与动力接地混用。 2.调试 完成变频器的功能设定及空载运行后,可进行系统联动调试。调试的主要步骤如下。 (1)将变频器接入系统。 (2)进行工频控制运行。 (3)进行变频控制运行,其中包括开环与闭环控制两部分调试。 ①开环:此时主要观察变频器频率上升的情况,设备的运行声音是否正常,空气压缩机的压力上升是否稳定,压力变送器显示是否正常,设备停机是否正常等。如一切正常,则可进行闭环调试。 ②闭环:主要依据变频器频率上升与下降的速度和空气压缩机压力的升降相匹配,不要产生压力振荡,还要注意观察机械共振点,将共振点附近的频率跳过去。 接着对PID参数进行整定。由于空气压缩机系统对过渡过程时间无要求,故可以采用PI调节方式,以减少对变频器的冲击。 在对PID进行参数整定的过程中,首先根据经验,将比例带设定为70%,积分时间常数设定为60s;为不影响生产,采取改变给定值的方法使压力给定值有个突变(相当于一个阶跃),然后观察其响应过程(即压力变化过程)。经过多次调整,在比例带JP= 40%,积分时间常数Ti=12s时,观察到压力响应过程较为理想。压力给定值改变大约5min(-个多周期)后,振幅在极小的范围内波动,对扰动反应达到了预期的效果。 在调速过程中,对下限频率调至40Hz,然后用红外线测温仪对空气压缩机电动机的温升进行了长时间、严格的检测,电动机温升在3~6℃之间,属正常温升范围。所以在40Hz下限频率下运行对空气压缩机组的工作并无多大影响。 五、空气压缩机变频调速后的效益 1.节约能源使运行成本降低 空气压缩机的运行成本由3项组成:初始采购成本、维护成本和能源成本。其中能源成本大约占压缩机运行成本的80%。通过变频技术改造后能源成本降低20%,再加上变频启动后对设备的冲击减少,维护和维修量也跟随降低,所以运行成本将大大降低。通过测算,运行一年节约的成本费用就可以收回改造的投资。 2.提高压力控制精度 变频控制系统具有精确的压力控制能力,能使空气压缩机的空气压力输出与用户空气系统所需的气量相匹配。变频控制空气压缩机的输出气量随着电动机转速的改变而改变。由于变频控制使电动机的转速精度提高,所以它可以使管网的系统压力保持恒定,有效地提高了产品的质量。 3.全面改善压缩机的运行性能 变频器从0Hz启动压缩机,它的启动加速时间可以调整,从而减少启动时对压缩机的电气部件和机械部件所造成的冲击,增强系统的可靠性,使压缩机的使用寿命延长。此外,变频控制能够减少机组启动时电流波动(这一波动电流会影响电网和其他设备的用电,变频器能够有效地将启动电流的峰值减少到最低程度)。根据压缩机的工况要求,变频调速改造后,电机运转速度明显减慢,因此有效地降低了空气压缩机运行时的噪声。现场测定表明,噪声与原系统比较下降了3~7dB。

图8.20 空气压缩机变频调速系统电路原理 5.变频器的端子连接说明 (1)R、S、T为变频器的三相交流电源输入端子,U、V、W为变频器输出端子。 (2)变频器的接线端子R1、S1为控制电源引入端,一般在变频器通电前需实现对变频器的有关功能进行预置,故R1、S1应接至接触器主触点KM1的前面。 (3)变频器对外输出控制端子IPF、OL和FU都是晶体管集成电路开路输出,只能用于36V以下的直流电路内,而我国尚未生产线圈电压为直流低电压的接触器。因此采用线圈电压为24V继电器KA1、KA2、KA3来过渡,及由这3个继电器分别控制3个交流接触器;KA1控制KM1;KA2控制KM2;KA3控制KM3。当KM1、KM2接通时,空气压缩机在变频器控制下运行,当KM3接通时,空气压缩机在工频电源控制下运行。 (4)A、B、C为出现故障报警异常输出端,正常时,A-C间不通;异常时A-C间通。 (5)端子MRS,当与公共端SD接通(ON)时,变频运行和工频运行进行切换有效;不通(OFF)时操作无效。 (6)端子CS,当与公共端SD接通(ON)时,变频运行;不通(OFF)时工频运行。 (7)端子STF,当与公共端SD接通(ON)时,电动机正转;不通(OFF)时电动机停止。 (8)端子OH,当与公共端SD接通(ON)时,电动机正常;不通(OFF)时电动机过载。 (9)端子RES,当与公共端SD接通(ON)时,初始化;不通(OFF)时正常运行。 (10)端子RT,当与公共端SD接通(ON)时,进入PID运行状态;不通(OFF)时JPID不起作用。 6.压力变送器选用与连接 根据用户要求的供气压力为0.6MPa,这里选择的压力变频器型号为DG1300-BZ-A-2-2,量程为0~1MPa,输出4~20mA的模拟信号,精确度为0.5%FS。 压力变送器的连接说明如下。 (1) 10E端与5号端为压力变送器提供电压DC10V。但需注意,若压力变送器需要DC24V电源,另行配置。 (2)压力反馈信号从4号端(电流信号)输入。 (3)压力给定信号通过面板上的键盘进行设定,也可以通过外接电位器进行设定,这里采用前者。 7.KR热继电器保护 为防止在工频运行状态下电动机过载,在电动机的电源接入电路中串有热继电器KR。 8.变频器的功能预置 使用前,必须对变频器的以下功能进行预置。 1) 上限频率 由于空气压缩机的转速一般不允许超过额定值,故有 fH≤fN式中:fH为设置上限频率;fN为额定频率。 2) 下限频率 空气压缩机采用变频调速后,其下限频率的预置要视压缩机机种的工作状况而定,一般说来,其范围为 30Hz≤fL≤40Hz式中:fL为设置下限频率。 3) 加、减速时间 空气压缩机有时需要在储气罐已经有一定压力的情况下启动,这时通常要求快一点加速,故加速时间应尽可能缩短(以启动过程不因为过电流而跳闸为原则);减速时间可参照加速时间进行预置(以制动过程不因为过电压而跳闸为原则)。 4) 升、降速方式 空气压缩机对升、降速方式无特殊要求,可设置为线性方式。 5)操作模式 由于变频器的切换功能只能在外部运行下有效,因此设置: Pr.79:预置为“2”,使变频器进入“外部运行模式”。 61 切换功能 (1) Pr.135:预置为“1”,使切换功能有效。 (2) Pr.136:预置为“0.3”,使切换KA2、KA3互锁时间预置为0.3s。 (3) Pr.137:预置为“0.5”,启动等待时间预置为0.5s。 (4) Pr.138: 预置为“1”,试报警时切换功能有效,及让KA2断开、KA3闭合。 (5) Pr.139:预置为“9999”,使到达某一频率的自动切换功能失效。 7) 输入多功能端子 (1) Pr.185:预置为“7”,使JOG端子变为OH端子,用于接收外部热继电器的控制信号。 (2) Pr.186:预置为“6”,使CS端子用于控制KA3。 8) 输出多功能端子 (1) Pr.192:预置为“17”,使JIPF端子用于控制KA1。 (2) Pr.193:预置为“18”,使OL端子用于控制KA2。 (3) Pr.194:预置为“19”,使FU端子用于控制KA3。 9) 空气压缩机变频调速系统工作过程 (1)首先使旋钮开关SA2闭合,接通MRS,允许进行切换,由于Pr.135功能已经预置为“1”,切换功能有效,这时,继电器KA1、KA2吸合,接触器KM2得电。 (2)按下按钮SB1,接触器KM1吸合,变频器接通电源和电动机。 (3)闭合旋钮SA1,变频器进入运行状态,开始软启动电动机,使电动机慢慢缓缓升速至压力给定位置稳定运行。 (4)当变频器发生故障时, “报警输出”端A-C之间接通,继电器KA0吸合,其动断触点使端子CS断开,允许进行变频和工频之间的切换;同时蜂鸣器HA和指示灯HL进行声光报警。 (5)继电器KA1、KA2断开,继电器KA3吸合,使接触器KM1、KM2断开,接触器KMF3吸合,进行由变频运行转为工频运行的切换。 (6)操作人员按下按钮SB3,可解除声光报警,并对变频器进行检修。 四、空气压缩机变频调速的安装调试 1.安装 为防止电网与变频器之间的干扰,在变频器的输入侧最好接一个电抗器。安装时控制柜与压缩机之间的主配线不要超过30m,主配线与控制线要分开走线,且保持一定距离。控制回路的配线采用屏蔽双绞线,接线距离应在20m以内。另外,控制柜内要装有换气扇,变频器接地端子要可靠接地,不与动力接地混用。 2.调试 完成变频器的功能设定及空载运行后,可进行系统联动调试。调试的主要步骤如下。 (1)将变频器接入系统。 (2)进行工频控制运行。 (3)进行变频控制运行,其中包括开环与闭环控制两部分调试。 ①开环:此时主要观察变频器频率上升的情况,设备的运行声音是否正常,空气压缩机的压力上升是否稳定,压力变送器显示是否正常,设备停机是否正常等。如一切正常,则可进行闭环调试。 ②闭环:主要依据变频器频率上升与下降的速度和空气压缩机压力的升降相匹配,不要产生压力振荡,还要注意观察机械共振点,将共振点附近的频率跳过去。 接着对PID参数进行整定。由于空气压缩机系统对过渡过程时间无要求,故可以采用PI调节方式,以减少对变频器的冲击。 在对PID进行参数整定的过程中,首先根据经验,将比例带设定为70%,积分时间常数设定为60s;为不影响生产,采取改变给定值的方法使压力给定值有个突变(相当于一个阶跃),然后观察其响应过程(即压力变化过程)。经过多次调整,在比例带JP= 40%,积分时间常数Ti=12s时,观察到压力响应过程较为理想。压力给定值改变大约5min(-个多周期)后,振幅在极小的范围内波动,对扰动反应达到了预期的效果。 在调速过程中,对下限频率调至40Hz,然后用红外线测温仪对空气压缩机电动机的温升进行了长时间、严格的检测,电动机温升在3~6℃之间,属正常温升范围。所以在40Hz下限频率下运行对空气压缩机组的工作并无多大影响。 五、空气压缩机变频调速后的效益 1.节约能源使运行成本降低 空气压缩机的运行成本由3项组成:初始采购成本、维护成本和能源成本。其中能源成本大约占压缩机运行成本的80%。通过变频技术改造后能源成本降低20%,再加上变频启动后对设备的冲击减少,维护和维修量也跟随降低,所以运行成本将大大降低。通过测算,运行一年节约的成本费用就可以收回改造的投资。 2.提高压力控制精度 变频控制系统具有精确的压力控制能力,能使空气压缩机的空气压力输出与用户空气系统所需的气量相匹配。变频控制空气压缩机的输出气量随着电动机转速的改变而改变。由于变频控制使电动机的转速精度提高,所以它可以使管网的系统压力保持恒定,有效地提高了产品的质量。 3.全面改善压缩机的运行性能 变频器从0Hz启动压缩机,它的启动加速时间可以调整,从而减少启动时对压缩机的电气部件和机械部件所造成的冲击,增强系统的可靠性,使压缩机的使用寿命延长。此外,变频控制能够减少机组启动时电流波动(这一波动电流会影响电网和其他设备的用电,变频器能够有效地将启动电流的峰值减少到最低程度)。根据压缩机的工况要求,变频调速改造后,电机运转速度明显减慢,因此有效地降低了空气压缩机运行时的噪声。现场测定表明,噪声与原系统比较下降了3~7dB。