您现在的位置是:首页 > 变频技术 > 变频技术

刨台运动的变频调速改造

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介一、变频调速系统及设计要点 1 .变频调速系统的构成 刨台的拖动系统采用变频调速后,主拖动系统的只需要一台异步电动机就可以了,与直流电动机调速系统相比,新系统结构变得简

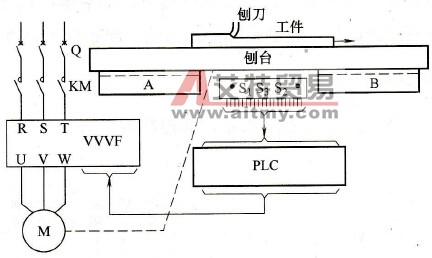

一、变频调速系统及设计要点 1.变频调速系统的构成 刨台的拖动系统采用变频调速后,主拖动系统的只需要一台异步电动机就可以了,与直流电动机调速系统相比,新系统结构变得简单多了,如图8.16所示。由专用接近开关得到的信号,接至PLC的输入端,PLC的输出端控制变频器,以调整刨台在各时间段的转速,可见,控制电路也比较简单明了。 图8.16 刨台的变频调速系统框图 2.采用变频调速的主要优点 (1)减小了静差度。由于采用了有反馈的矢量控制,电动机调速后的力学性能很“硬”,静差度可小于3%。 (2)具有转矩限制功能。下垂特性是指在电动机严重过载时,能自动地将电流限制在一定范围内,即使堵转也能将电流限制住。新系列的变频器都具有“转矩限制”功能,十分方便。 (3)“爬行”距离容易控制。各种变频器在采用有反馈矢量控制的情况下,一般都具有“零速转矩”,即使工作频率为0Hz,也有足够大的转矩,使负载的转速为0r/min,从而可有效地控制刨台的爬行距离,使刨台不越位。 (4)节能效果可观。拖动系统的简化使附加损失大为减少,采用变频调速后,电动机的有效转矩线十分贴近负载的机械特性,进一步提高了电动机的效率,其节能效果是十分可观的。 二、刨台往复运动的控制 1.对刨台控制的要求 (1)控制程序。刨台的往复运动必须能够满足刨台的转速变化和控制要求。 (2)转速的调节。刨台的刨削率和高速返回的速率都必须能够十分方便地调节。 (3)点动功能。刨台必须能够点动,常称为“刨台步进”和“刨台步退”,以利于切削前的调整。 (4)联锁功能。 ①与横梁、刀架的联锁。刨台的往复运动与横梁的移动、刀架的运动之间必须有可靠的联锁。 ②与油泵电动机的联锁。一方面,只有在油泵正常供油的情况下,才允许进行刨台的往复运动;另一方面,如果在刨台往复运动过程中,油泵电动机因发生故障而停机,刨台将不允许在刨削中间停止运行,而必须等刨台返回至起始位置时再停止。 2.变频调速系统的控制电路 变频调速系统的控制电路如图8.17所示,其控制特点如下。

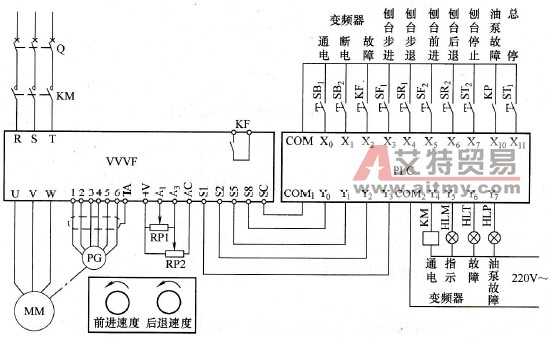

图8.16 刨台的变频调速系统框图 2.采用变频调速的主要优点 (1)减小了静差度。由于采用了有反馈的矢量控制,电动机调速后的力学性能很“硬”,静差度可小于3%。 (2)具有转矩限制功能。下垂特性是指在电动机严重过载时,能自动地将电流限制在一定范围内,即使堵转也能将电流限制住。新系列的变频器都具有“转矩限制”功能,十分方便。 (3)“爬行”距离容易控制。各种变频器在采用有反馈矢量控制的情况下,一般都具有“零速转矩”,即使工作频率为0Hz,也有足够大的转矩,使负载的转速为0r/min,从而可有效地控制刨台的爬行距离,使刨台不越位。 (4)节能效果可观。拖动系统的简化使附加损失大为减少,采用变频调速后,电动机的有效转矩线十分贴近负载的机械特性,进一步提高了电动机的效率,其节能效果是十分可观的。 二、刨台往复运动的控制 1.对刨台控制的要求 (1)控制程序。刨台的往复运动必须能够满足刨台的转速变化和控制要求。 (2)转速的调节。刨台的刨削率和高速返回的速率都必须能够十分方便地调节。 (3)点动功能。刨台必须能够点动,常称为“刨台步进”和“刨台步退”,以利于切削前的调整。 (4)联锁功能。 ①与横梁、刀架的联锁。刨台的往复运动与横梁的移动、刀架的运动之间必须有可靠的联锁。 ②与油泵电动机的联锁。一方面,只有在油泵正常供油的情况下,才允许进行刨台的往复运动;另一方面,如果在刨台往复运动过程中,油泵电动机因发生故障而停机,刨台将不允许在刨削中间停止运行,而必须等刨台返回至起始位置时再停止。 2.变频调速系统的控制电路 变频调速系统的控制电路如图8.17所示,其控制特点如下。 图8.17 刨台往复运动的控制 (1)变频器的通电。当空气断路器合闸后,由按钮SB1和SB2控制接触器KM,进而控制变频器的通电与断电,并由指示灯HLM进行指示。 (2)速度调节。 ①刨台刨削速度和返回速度分别通过电位器RP1和RP2来调节。 ②刨台步进和退步的转速有变频器与之的点动频率决定。 (3)往复运动的启动。通过按钮SF2和SR2来控制,具体按哪个按钮,须根据刨台的初始位置来决定。 (4)故障处理。一旦变频器发生故障,触点KF闭合,一方面切断变频器的电源,同时指示灯HLT亮,进行报警。 (5)油泵故障处理。一旦变频器发生故障,继电器KP闭合,PLC将使刨台在往复周期结束之后停止刨台的继续运行。同时指示灯HLP亮,进行报警。 (6)停机处理。正常情况下按ST2,刨台应在一个往复周期结束之后才切断变频器的电源,如遇紧急情况,则按ST1,使整台刨床停止运行。 3.电动机的选择 (1)原刨台电动机的数据为:PMN=60kW,nMN =1800r/min。 (2)异步电动机容量的确定。由于负载的高速段具有恒功率特性,而电动机在额定频率以上也具有恒功率特性,因此,为了充分发挥电动机的潜力,电动机的工作频率应适当提高至额定频率以上,使其有效转矩如图8.18中的曲线②所示。图中,曲线①是负载的机械特性。由图可以看出,所需电动机的容量和面积OLKK′成正比,和负载实际所需功率十分接近。上述A系列龙门刨床的主运动在采用变频调速后,电动机的容量可减小为原用直流电动机的3/4,即45kW就已经足够。考虑到异步电动机在额定频率以上时,其有效转矩仍具有恒功率的特点,但在高频时其过载能力有所下降,为留有余地,选择55kW的电动机,其最高工作频率定为75Hz,如图8.18所示。

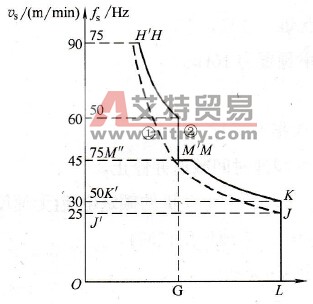

图8.17 刨台往复运动的控制 (1)变频器的通电。当空气断路器合闸后,由按钮SB1和SB2控制接触器KM,进而控制变频器的通电与断电,并由指示灯HLM进行指示。 (2)速度调节。 ①刨台刨削速度和返回速度分别通过电位器RP1和RP2来调节。 ②刨台步进和退步的转速有变频器与之的点动频率决定。 (3)往复运动的启动。通过按钮SF2和SR2来控制,具体按哪个按钮,须根据刨台的初始位置来决定。 (4)故障处理。一旦变频器发生故障,触点KF闭合,一方面切断变频器的电源,同时指示灯HLT亮,进行报警。 (5)油泵故障处理。一旦变频器发生故障,继电器KP闭合,PLC将使刨台在往复周期结束之后停止刨台的继续运行。同时指示灯HLP亮,进行报警。 (6)停机处理。正常情况下按ST2,刨台应在一个往复周期结束之后才切断变频器的电源,如遇紧急情况,则按ST1,使整台刨床停止运行。 3.电动机的选择 (1)原刨台电动机的数据为:PMN=60kW,nMN =1800r/min。 (2)异步电动机容量的确定。由于负载的高速段具有恒功率特性,而电动机在额定频率以上也具有恒功率特性,因此,为了充分发挥电动机的潜力,电动机的工作频率应适当提高至额定频率以上,使其有效转矩如图8.18中的曲线②所示。图中,曲线①是负载的机械特性。由图可以看出,所需电动机的容量和面积OLKK′成正比,和负载实际所需功率十分接近。上述A系列龙门刨床的主运动在采用变频调速后,电动机的容量可减小为原用直流电动机的3/4,即45kW就已经足够。考虑到异步电动机在额定频率以上时,其有效转矩仍具有恒功率的特点,但在高频时其过载能力有所下降,为留有余地,选择55kW的电动机,其最高工作频率定为75Hz,如图8.18所示。 图8.18 变频后有效转矩曲线 (3)异步电动机的选型,一般来说,以选用变频调速专用电动机为宜。当选用YVP250M-4型异步电动机,其主要额定参数:PN=55kW,IMN=105A,TMN=350.1N·m。 4.变频器的选型 (1)变频器的型号。考虑到龙门刨床本身对机械特性的硬度和动态响应能力的要求较高。近年来,龙门刨床常常与铣削或磨削兼用,两铣削和磨削时的进刀速度约只有刨削时的1%,故要求拖动系统具有良好的低速运行性能。 (2)日本安川公司生产的CIMR-G7A系列变频器,其逆变电路由于采用了三电平控制方式,因而具有以下主要优点。 ①减少了对电动机绝缘材料的冲击。 ②减少了由载波频率引起的干扰。 ③减少了漏电流。 除此之外,即使在无反馈矢量控制的情况下,也能在0.3Hz时输出转矩达到额定转矩的150%。所以选用“无反馈矢量控制”的控制方式也已经足够。当然,如果选择“有矢量控制”的控制方式,将更加完美。 5.变频器的功能预置 变频器的功能预置方法可参照CIMR-G7A系列变频器的使用手册。具体说明如下。 1) 频率给定功能 B1-01=1-控制输入端A1和A3均输入电压给定信号。 H3-05=2-当S5断开时,由输入端A1的给定信号决定变频器的输出频率;当S5闭合时,由输入端的给定信号决定变频器的输出频率。 H1-03=3-使S5成为多挡速的输入端,并实现上述功能。 H1-06=6-使S8成为点动信号输入端。 d1-17=10Hz-点动频率预置为10Hz。 2)运行指令 b1-02=1-由控制端输入指令运行。 b1-03=0.5Hz-按预置的减速时间减速并停止。 B2-2=100%-直流制动电流等于电动机的额定电流(无速度反馈时)。 E2-03=30A-直流励磁电流(有速度反馈时)。 B2-04=0.5 s-直流制动时间为0.5s。 L3-05=1-运行中的自处理功能有效。 L3-06=160%-运行中自处理的电流限值为电动机额定电流的160%。 3) 升、降速特性 (1)升、降速时间。 C1-01=0.5s-升速时间预置为5s。 C1-02=0.5s-降速时间预置为0.5s。 (2)升降速方式。 C2-01==0.5s-升速开始时的时间。 C2-02==0.5s-升速完了时的时间。 C2-03==0.5s-降速开始时的时间。 C2-04==0.5s-降速完了时的时间。 (3)升降速自处理。 L3-01=1-升速中的自处理功能有效。 L3-04=1-降速中的自处理功能有效。 (4)转矩限制功能。 L7-01=200%-正转时转矩限制为电动机额定转矩的200%。 L7-02=200%-反转时转矩限制为电动机额定转矩的200%。 L7-03=200%-正转再生状态的转矩限制为电动机额定转矩的200%。 L7-04=200%-反转再生状态的转矩限制为电动机额定转矩的200%。 (5)过载保护功能。 E2-01=150A-电动机的额定电流为150A。 L1-01=2-适用于变频专用电动机。 6.主电路其他电器的选择 (1)由变频器的额定电流IN为128A,可得空气开关的额定电流IQN。 IQN≥(1.3~1.4)×128 =166.4~179.2 IQN =170A (2)接触器的额定电流IKN。 IKN≥128A 选IKW =160A。 (3)制动电阻与制动单元。如前所述,刨台在工作过程中,总是处于频繁的往复运行状态。未来提高工作效率、缩短辅助时间,刨台的升、降速时间应尽量短。因此,直流回路中的制动电阻与制动单元是必不可少的。 ①制动电阻的值应根据说明书选取: RB =10Ω ②制动电阻的容量。说明书提供的参考容量是120W,但考虑到刨头的往复运动十分频繁,故制动电阻的容量应比一般情况下的容量加大1~2挡。故选 PB=30kW

图8.18 变频后有效转矩曲线 (3)异步电动机的选型,一般来说,以选用变频调速专用电动机为宜。当选用YVP250M-4型异步电动机,其主要额定参数:PN=55kW,IMN=105A,TMN=350.1N·m。 4.变频器的选型 (1)变频器的型号。考虑到龙门刨床本身对机械特性的硬度和动态响应能力的要求较高。近年来,龙门刨床常常与铣削或磨削兼用,两铣削和磨削时的进刀速度约只有刨削时的1%,故要求拖动系统具有良好的低速运行性能。 (2)日本安川公司生产的CIMR-G7A系列变频器,其逆变电路由于采用了三电平控制方式,因而具有以下主要优点。 ①减少了对电动机绝缘材料的冲击。 ②减少了由载波频率引起的干扰。 ③减少了漏电流。 除此之外,即使在无反馈矢量控制的情况下,也能在0.3Hz时输出转矩达到额定转矩的150%。所以选用“无反馈矢量控制”的控制方式也已经足够。当然,如果选择“有矢量控制”的控制方式,将更加完美。 5.变频器的功能预置 变频器的功能预置方法可参照CIMR-G7A系列变频器的使用手册。具体说明如下。 1) 频率给定功能 B1-01=1-控制输入端A1和A3均输入电压给定信号。 H3-05=2-当S5断开时,由输入端A1的给定信号决定变频器的输出频率;当S5闭合时,由输入端的给定信号决定变频器的输出频率。 H1-03=3-使S5成为多挡速的输入端,并实现上述功能。 H1-06=6-使S8成为点动信号输入端。 d1-17=10Hz-点动频率预置为10Hz。 2)运行指令 b1-02=1-由控制端输入指令运行。 b1-03=0.5Hz-按预置的减速时间减速并停止。 B2-2=100%-直流制动电流等于电动机的额定电流(无速度反馈时)。 E2-03=30A-直流励磁电流(有速度反馈时)。 B2-04=0.5 s-直流制动时间为0.5s。 L3-05=1-运行中的自处理功能有效。 L3-06=160%-运行中自处理的电流限值为电动机额定电流的160%。 3) 升、降速特性 (1)升、降速时间。 C1-01=0.5s-升速时间预置为5s。 C1-02=0.5s-降速时间预置为0.5s。 (2)升降速方式。 C2-01==0.5s-升速开始时的时间。 C2-02==0.5s-升速完了时的时间。 C2-03==0.5s-降速开始时的时间。 C2-04==0.5s-降速完了时的时间。 (3)升降速自处理。 L3-01=1-升速中的自处理功能有效。 L3-04=1-降速中的自处理功能有效。 (4)转矩限制功能。 L7-01=200%-正转时转矩限制为电动机额定转矩的200%。 L7-02=200%-反转时转矩限制为电动机额定转矩的200%。 L7-03=200%-正转再生状态的转矩限制为电动机额定转矩的200%。 L7-04=200%-反转再生状态的转矩限制为电动机额定转矩的200%。 (5)过载保护功能。 E2-01=150A-电动机的额定电流为150A。 L1-01=2-适用于变频专用电动机。 6.主电路其他电器的选择 (1)由变频器的额定电流IN为128A,可得空气开关的额定电流IQN。 IQN≥(1.3~1.4)×128 =166.4~179.2 IQN =170A (2)接触器的额定电流IKN。 IKN≥128A 选IKW =160A。 (3)制动电阻与制动单元。如前所述,刨台在工作过程中,总是处于频繁的往复运行状态。未来提高工作效率、缩短辅助时间,刨台的升、降速时间应尽量短。因此,直流回路中的制动电阻与制动单元是必不可少的。 ①制动电阻的值应根据说明书选取: RB =10Ω ②制动电阻的容量。说明书提供的参考容量是120W,但考虑到刨头的往复运动十分频繁,故制动电阻的容量应比一般情况下的容量加大1~2挡。故选 PB=30kW