您现在的位置是:首页 > 变频技术 > 变频技术

PowerFlex40P变频器的定位功能概述

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介PowerFlex 40P 包含一个简单的可以用于位置变化应用场合的位置调节器,而不需要很多的限位开关和光眼。它能够作为简单应用(可达 8 个位置)的单机控制器或者与其他的处理器联合进

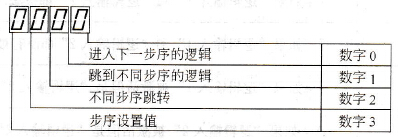

PowerFlex 40P包含一个简单的可以用于位置变化应用场合的位置调节器,而不需要很多的限位开关和光眼。它能够作为简单应用(可达8个位置)的单机控制器或者与其他的处理器联合进行,这样可以更加灵活。针对于不同的应用,位置调节器可以组态为相应的运行方式。在这种情况下,某些特定的参数需要进行调整。 参数P038[速度基准值]必须设置为选项9“定位”。 参数E216[电动机反馈类型]的设置必须和反馈设备匹配。定位模式必须使用参数E216[电动机反馈类型]的选项4。参数E216[电动机反馈类型]的选项说明如下: 1)0“无”:表明不使用编码器。这种情况下不能进行定位。 2)1“脉冲序列”:为单通道输入、无方向、仅有速度反馈。这种情况下不能进行定位。单通道选择和脉冲输入相似,但使用标准的编码器标定参数。 3)2“单通道”:为单通道输入、无方向、仅有速度反馈。这种情况下不能进行定位。单通道使用标准的编码器标定参数。 4)3“单通道检测”:为带有编码器信号丢失检测的单通道输入。若变频器检测到输入脉冲和预期电动机速度不匹配,将出现故障。这种情况下不能进行定位。 5)4“正交”:为编码器方向和速度的双通道输入。这种情况下可以进行定位控制。 6)5“正交检测”:为带有编码器信号丢失检测的双通道输入。若变频器检测到输入脉冲和预期电动机速度不匹配,将出现故障。这种情况下不能进行定位。 定位模式必须使用选项4“正交”。丢失检测(设置为5“正交检测”)在定位模式下不起作用。 将参数A095[反向禁止]设置为0“反向使能”,以允许进行定位控制所需的双向运动。 推荐将参数A125[转矩性能模式]设置为默认值1“无速度传感器矢量控制”,它适用于大多数的应用,可以改善定位应用的低速转矩。自调节例程可以进一步提高并完善变频器一电动机性能。 参数A117[总线调节模式]默认设置为选项1“使能”。若减速时间太短,变频器可能会在期望的位置产生超调。为了得到最好的结果,需要一个更长的减速时间。 参数A117[总线调节模式]可以被禁止,以提供精确地停止,但需要对减速时间进行手动调节,使之足够长以避免F5过电压故障。 参数A082[动态制动电阻选择]默认设置为选项0“禁止”。若需要提高减速性能,则可以使用动态制动电阻。若使用了动态制动电阻,这个参数须正确设置,以便与所选的电阻相匹配。 参数E217[电动机铭牌极数]必设置为和PowerFlex 40P变频器驱动的电动机极数一致。 参数E218[编码器PPR]必设置为与所使用编码器每转产生的脉冲数相一致。(例如:1024 PPR编码器)。 参数E226[每单位的脉冲数量]设置为用于定义一个位置单位对应的编码器脉冲数量。对于实际应用来说,这个按照单位定义编码器脉冲数量的功能是十分重要的。例如:若传送带往复移动1cm要求电动机旋转0.75转,电动机编码器为1024 PPR,电动机反馈类型设置为正交,那么对于1cm的往复移动,这个参数需要设置为(4×1024×0.75) =3072。 参数E225[编码器位置容差]表明系统期望位置的容差。在变频器以原编码器脉冲为单位指示“达到零位”或“达到位置”之前,此参数决定了变频器与必须达到的命令位置的接近程度。这对于实际的电动机定位控制没有影响。 参数E222[定位模式]必须设置为与期望的定位功能操作相一致。参数E222[定位模式]的选项说明如下: 1)0“时间步序”:使用步序逻辑时间。这种模式忽视步序逻辑的设置并且通过参数A150-A157[步序逻辑时间]编程的时间来进行步序转换(从步序0到步序7,然后返回到步序0)。当预期的位置需要按时间变化时,可以使用此选项。另外,这种模式仅仅接受从“零位”开始正方向的绝对位置。这个选项为执行简单定位编程或测试基本定位设置提供了一个简便的方法。对于更加复杂的应用,还需要其他的设置。 2)1“预置输入”:根据编程为“预置频率”的数字量输入的状态,直接命令至任何步序。这个设置会忽略步序逻辑命令的设置,并且取而代之的是变频器将直接运动至参数A070-A077[预置频率x]当前命令值设置的任何步序。如果需要依靠离散量输入直接访问任何位置步序时,这种方式是非常有用的。 3)2“步序逻辑”:提供了高度灵活的操作模式。这种模式能够通过步序来运动(从步序0到步序7,然后返回到步序0)或者可以根据时间或数字量输入状态或通信命令跳转至不同的步序。在这种模式下,变频器通常从步序逻辑曲线的0步序开始。 4)3“预置步序逻辑”:与选项2“步序逻辑”一样,不同之处只是变频器将使用预置输入的当前状态来决定开始的逻辑步序。这仅仅影响到初始步序。当起动以后,变频器将按照选项2中所示的方式运动至某个步序。 5)4“步序逻辑——最后一步”:与选项2“步序逻辑”一样,不同之处只是变频器将使用最终停止命令的前一步序来决定开始的逻辑步序。这仅仅影响到初始步序,当起动以后,变频器将按照选项2中所示的方式运动至某个步序。这种模式将允许停止一个过程并且在停止的位置重新起动。 在所有的定位模式中,如下所示的参数将控制每一步序的特性。 1) E230-E244[步序单位x]:这些是所需的8个位置的小数点左边数值(整数部分),从步序0 (E230)开始并且继续进行每一个步序直到步序7(E244)。例如:如果所需的命令位置为2. 77,则对此参数键入2。 2) E231-E245[步序单位x小数部分]:这些是所需的8个位置的小数点右边数值(小于1的部分),从步序0 (E231)开始并且继续进行每一个步序直到步序7(E245)。例如:如果所需的命令位置为2. 77,则对此参数键入0.77。 3) A070-A077[预置频率x]:当处于定位模式时,每一个预置频率参数定义了变频器在相应步序运行时的最大频率。例如:若参数[预置频率2]设置为40Hz,则当变频器达到位置2时会加速至最大频率40Hz。 参数A070[预置频率0]的缺省值为0.0Hz。这个值需要改变,否则变频器在步序0将不能运动。 4) A150-A157[步序逻辑时间x]:当处于定位模式时,若步序是基于时间的,则每一个预置频率参数定义了变频器在相应步序运行时的最大频率。例如:参数A152[步序逻辑时间2]被设置为5. 00s,并且该步序是基于时间的,则变频器将在步序2停留5.00s。注意这是处于该步序的总时间,而不是处于某位置的时间。因此,它包括到达该位置所需要的加速时间、运行时间以及减速时间。 5) A140-A147[步序逻辑x]:当选择了定位模式后,将利用步序逻辑功能来使这些参数灵活应用并控制每个步序的不同方面。注意当处于定位模式时,这些参数的功能与处于正常的速度步序逻辑时的功能不同。4位数字中的每一位都控制每个定位步序的一个方面。表3-25、表3-26所示为每个数字的有效设置的列表:

表3-25 定位功能的设置(数字3)

表3-25 定位功能的设置(数字3)

需要的设置值 使用的加速/减速参数 步序逻辑输出状态 距离零位的方向 命令的类型 0 加速/减速1 关(OFF) 正向 绝对式 1 加速/减速1 关(OFF) 正向 增量式 2 加速/减速1 关(OFF) 反向 绝对式 3 加速/减速1 关(OFF) 反向 增量式 4 加速/减速1 开(ON) 正向 绝对式 5 加速/减速1 开(ON) 正向 增量式 6 加速/减速1 开(ON) 反向 绝对式 7 加速/减速1 开(ON) 反向 增量式 8 加速/减速2 关(OFF) 正向 绝对式 9 加速/减速2 关(OFF) 正向 增量式 A 加速/减速2 关(OFF) 反向 绝对式 B 加速/减速2 关(0FF) 反向 增量式 C 加速/减速2 开(ON) 正向 绝对式 D 加速/减速2 开(ON) 正向 增量式 E 加速/减速2 开(ON) 反向 绝对式 F 加速/减速2 开(ON) 反向 增量式 表3-26 数字2和数字3的设置 设置(数字2) 设置(数字1和数字0) 0=跳到步序0 0=跳步(立即跳过) 1=跳到步序1 1=基于参数[步序逻辑时间x]的步序 2=跳到步序2 2=如果“逻辑输入1”被激活,则执行步序 3=跳到步序3 3=如果“逻辑输入2”被激活,则执行步序 4=跳到步序4 4=如果“逻辑输入1”没有被激活,则执行步序 5=跳到步序5 5=如果“逻辑输入2”没有被激活,则执行步序 6=跳到步序6 6=如果“逻辑输入1”或“逻辑输入2”被激活,则执行步序 7=跳到步序7 7=如果“逻辑输入1”和“逻辑输入2”都被激活,则执行步序 8=结束程序(正常停止) 8=如果“逻辑输入1”和“逻辑输入2”都没有被激活,则执行步序 9=结束程序(惯性停止) 9=如果“逻辑输入1”被激活但是“逻辑输入2”没被激活,则执行步序 A=结束程序和故障(F2) A=如果“逻辑输入2”被激活但是“逻辑输入1”没被激活,则执行步序 - B=在[步序逻辑时间x]后,如果“逻辑输入1”被激活,则执行步序 - C=在[步序逻辑时间x]后,如果“逻辑输入2”被激活,则执行步序 - D=在[步序逻辑时间x]后,如果“逻辑输入1”没被激活,则执行步序 - E=在[步序逻辑时间x]后,如果“逻辑输入2”没被激活,则执行步序 - F=没有步序/忽略数字2设置