您现在的位置是:首页 > 变频技术 > 变频技术

造纸机的传动控制方式

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介由于造纸机每一个部位的工艺要求不一致,所以在实际运行中往往要根据特定的位置增加特定的传动控制方式,这些方式主要有三种:张力控制、负荷配比控制、静态补偿控制。 ①张力

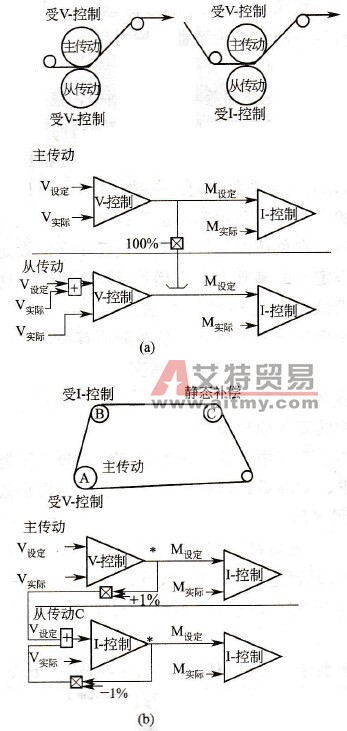

由于造纸机每一个部位的工艺要求不一致,所以在实际运行中往往要根据特定的位置增加特定的传动控制方式,这些方式主要有三种:张力控制、负荷配比控制、静态补偿控制。 ①张力控制 在造纸机生产线上,为达到特定的纸品要求,经常要进行施胶和涂布,由于在用液体胶料和涂料对纸张施胶或涂布后再进行干燥的过程里,会引起纸张伸缩,因此对相关部位必须装配张力或位置传感器,实施张力控制以提高张力精度,从而消除施胶或涂布带来的影响。通常在造纸机的前干燥和后压榨的结合处、后压榨和后干燥的结合处、后干燥和压光机的结合处等,增设相应的张力传感器,进行采样对纸机相关的传动点进行张力控制,防止发生纸幅波动而造成断纸。 在张力控制中,张力的设定值和实际值经过张力控制器的PID调节器后,再乘以3%的偏移量,作为该传动点速度设定值的一个组成部分。传动点的设定值加上该组成部分,就是速度环的输入值,然后即可进行基本速度控制。在这里设置3%偏移量的目的就是通过传动速度的改变而使张力得到有效的控制。 张力传感器检测纸页的张力信号送人PLC内,根据在操作屏上的张力设定进行计算,调节其后传动辊的输出转矩,维持纸页张力恒定,实现张力闭环控制。张力传感器前加有断纸检测,出现断纸,可以自动退出张力控制模式,自动转为通度控制模式。待纸页重新引上后,断纸信号消失,自动转换为张力控制模式。PLC内采用PID控制算法,并带有速度限幅功能,可防止断纸时出现飞车现象。PLC对张力传感器信号进行分析,可以及时报警并有效预防张力传感器故障对生产的影响。 ②负荷配比控制 在造纸机压榨、压光部等啮合辊控制中,根据工艺需要纸幅断裂时,啮合的两辊子处于脱开位置,纸幅通过时两辊子处于合上位置。其中在啮合辊合上过程中,为保持两辊子在机械上的紧密接触,达到啮合的要求,需采取负荷配比控制方式,如图5-39(a)所示。 啮合辊的主传动仍采用基本速度控制方式,从传动采用负荷配比控制方式。在负荷配比控制中,速度闭环的设定值在主传动设定值(V设定)的基础上,再增加5%的速度,这样的话,其速度环的输出值即电流环的设定输入值(M设定)就会增加,然后主传动速度环的输出值乘上负荷配比百分值去限定从传动电流环的给定输入值(M设定),也就会紧紧跟上主传动,使得该两辊的啮合程度更加紧互贴合。 负荷分配的简单原理及实现: 在纸机传动系统中,只是电动机速度同步并不能满足实际系统的工作要求,实际系统还要求各传动点电动机负载率相同,即δ=Pi/Pie相同(Pi为i电动机所承受负载功率,Pie为电动机额定功率)。现以3点负荷分配为例,P1e、P2e、P3e为3台电动机额定功率,Pe为额定总负载功率,Pe=P1e+P2e+P3e。P为实际总负载功率,P1、P2、P3为电动机实际负载功率,则P=P1+P2+P3。 系统工作要求P1 = PP1e/Pe、P2=PP2e/Pe、P3=PP3e/Pe。负荷分配的目的就是使P1、P2、P3满足上述要求。 在实际控制当中,电动机功率是一个间接量。实际控制近似以电动机定子电流或转矩代替电动机功率。负荷分配采样各分部电动机的转矩,这样计算出系统总负载转矩,根据系统总负载转矩可以计算出负载平衡时的期望值转矩。然而纸机负载值随时波动,计算出的平均期望转矩也根据实际负载变化,所以这种控制算法可以准确计算出总负载和每台电动机应该输出的转矩,为准确控制提供了方便。 图5-39 负荷配比控制和静态补偿控制示意 (a)负荷配比控制;(b)静态补偿控制 通过PLC来完成的负荷分配方法是PLC通过PROFIBUS-DP网络读取电动机转矩,利用上述原理再配以先进的PID调节算法调节变频器的输出,使电动机转矩的百分比一样,即各电动机转矩电流和额定电流比值应相等。对于网部,由于驱网辊和伏辊可能出现打滑现象,所以对驱网辊和伏辊设有最大速差保护,若超过最大速差还不能达到负荷平衡,则自动负荷分配停止,处于速度控制模式。对于压榨部,根据纸机的压榨部上下压榨辊的加压信号进行控制,当上下辊加压后,吸移辊与上下压辊处于负荷分配控制模式,PLC启动负荷分配调节控制,上下辊分开时从机处于速度控制模式,PLC停止负荷分配,维持速度同步不变。由于负荷分配控制点属于共同带同一负载,所以要求同时启动,同时停止。由于在调试检修过程中要能单独启停,因此对负荷分配各传动点采用单动/联动控制。 ③静态补偿控制 在造纸机的网部等多传动网控制中,A、B、C为网的三个传动,通常设定A为主传动,B、C为从传动,传动A的控制为基本速度控制方式,传动B的控制为负载配比控制方式,传动C则为静态补偿控制,见图5-39(b)所示。 传动C的设定值为在速度设定值的基础上,加上1%主传动A的速度环的输出值的偏移量,再减去1%自己速度环输出值的偏移量,这样传动C就能紧随主传动A的变化而变化,具有很强的静态补偿性。

图5-39 负荷配比控制和静态补偿控制示意 (a)负荷配比控制;(b)静态补偿控制 通过PLC来完成的负荷分配方法是PLC通过PROFIBUS-DP网络读取电动机转矩,利用上述原理再配以先进的PID调节算法调节变频器的输出,使电动机转矩的百分比一样,即各电动机转矩电流和额定电流比值应相等。对于网部,由于驱网辊和伏辊可能出现打滑现象,所以对驱网辊和伏辊设有最大速差保护,若超过最大速差还不能达到负荷平衡,则自动负荷分配停止,处于速度控制模式。对于压榨部,根据纸机的压榨部上下压榨辊的加压信号进行控制,当上下辊加压后,吸移辊与上下压辊处于负荷分配控制模式,PLC启动负荷分配调节控制,上下辊分开时从机处于速度控制模式,PLC停止负荷分配,维持速度同步不变。由于负荷分配控制点属于共同带同一负载,所以要求同时启动,同时停止。由于在调试检修过程中要能单独启停,因此对负荷分配各传动点采用单动/联动控制。 ③静态补偿控制 在造纸机的网部等多传动网控制中,A、B、C为网的三个传动,通常设定A为主传动,B、C为从传动,传动A的控制为基本速度控制方式,传动B的控制为负载配比控制方式,传动C则为静态补偿控制,见图5-39(b)所示。 传动C的设定值为在速度设定值的基础上,加上1%主传动A的速度环的输出值的偏移量,再减去1%自己速度环输出值的偏移量,这样传动C就能紧随主传动A的变化而变化,具有很强的静态补偿性。