您现在的位置是:首页 > 变频技术 > 变频技术

注塑机的变频器节能的可行性

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介1) 注塑机工序过程 注塑机的工序是不断地循环的(图 5-17 )注塑机工序一个单循环的工作过程如图 5-18 所示。 图 5-17 注塑机工作循环 注塑过程会因加工物料而异。热塑性塑料的注射成

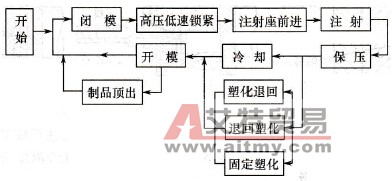

1)注塑机工序过程 注塑机的工序是不断地循环的(图5-17)注塑机工序一个单循环的工作过程如图5-18所示。 图5-17 注塑机工作循环 注塑过程会因加工物料而异。热塑性塑料的注射成型包括加料、加热塑化、注射、保压、冷却、脱模等过程。热固性塑料和橡胶的成型也包括同样过程,但料筒温度较热塑性塑料的低,注射压力却较高,模具是加热的,物料注射完毕在模具中需经固化或硫化过程,然后趁热脱膜。 2)注塑机的变频节电 注塑机的变频节电是紧抓其工艺过程(一般分为锁模、射胶、熔胶、保压、冷却、开模等)几个工序而进行的。塑胶产品在加工的过程中,会随着加工工序的不同而需要不同的供油压力。对于油泵而言,注塑过程的负载是处于变化状态(图5-19)。

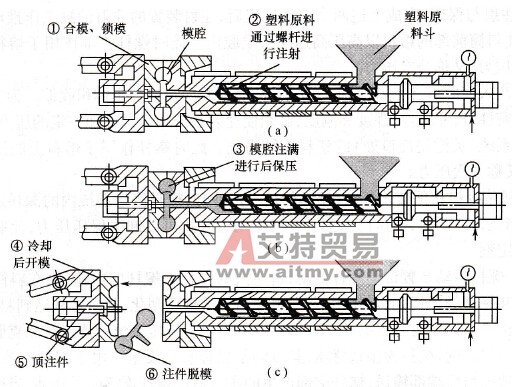

图5-17 注塑机工作循环 注塑过程会因加工物料而异。热塑性塑料的注射成型包括加料、加热塑化、注射、保压、冷却、脱模等过程。热固性塑料和橡胶的成型也包括同样过程,但料筒温度较热塑性塑料的低,注射压力却较高,模具是加热的,物料注射完毕在模具中需经固化或硫化过程,然后趁热脱膜。 2)注塑机的变频节电 注塑机的变频节电是紧抓其工艺过程(一般分为锁模、射胶、熔胶、保压、冷却、开模等)几个工序而进行的。塑胶产品在加工的过程中,会随着加工工序的不同而需要不同的供油压力。对于油泵而言,注塑过程的负载是处于变化状态(图5-19)。 图5-18 注塑机的工作过程 (a)注射;(b)保压;(c)顶出制品。

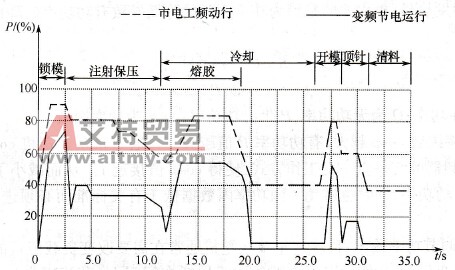

图5-18 注塑机的工作过程 (a)注射;(b)保压;(c)顶出制品。 图5-19 注塑机的运行曲线 从图5-19可以看出几个工序过程的特点: (1)合模与锁紧:需低压力,时间较短。注射成型过程是一个循环工作过程,一般以合模作为工作过程的始点,合模过程中动模板的移动速度需符合慢一快一慢要求,而且有低压保护阶段。低压保护的作用一方面是保证模具平稳地合模,减小冲击,缩短闭模时间,从而缩短成型周期;另一方面是当动模与定模快要接近时,避免模具内有异物或模内嵌件松动脱落损坏模具。最后为高压低速锁模阶段,该阶段的作用是保证模具有足够的锁紧力,以免在注射、保压时产生溢边等现象。 (2)注射装置前移:当合模机构闭合锁紧后,注射座整体移动油缸工作,使注射装置前移,保证喷嘴与模具浇道口贴合,为注射阶段做好准备。 (3)注射与保压:完成上述两个工作过程后,注射装置的注射油缸工作推动注射机螺杆前移,使料筒前部的熔料以高压高速注入模腔内。此时螺杆头部作用于熔料上的压力称为注射压力,又称一次压力。 熔料注入模腔后,由于模具的冷热传导,使模腔内物料产生体积收缩。为了保证塑料制品的致密性、尺寸精度、强度和刚度,必须使注射系统地模具施加一定的压力进行补料,直到浇注系统(关键是浇口处)的塑料冻结为止。此时螺杆作用于熔料上的压力称为保压压力,又称二次压力。 (4)制品冷却和预塑化:随着模具的进一步冷却,模具浇注系统内的深料逐渐趋于冻结,尤其当浇口冻结时,保压已失去了补料作用,此时,可以卸去保压压力,使制品在模内充分冷却定型。 同时,螺杆传动装置带动螺杆传动,料斗内的塑料经螺杆向前输送,在料筒加热系统的外加热和螺杆的剪切、混炼作用下,塑料逐渐依次熔融塑化,并由螺杆运到料筒端部,产生一定的压力。此压力是根据所加工塑料调节注射机液压系统的背压阀和克服螺杆后退的运动阻力建立的,统称为预塑背压,其目的是保证塑化质量。由于螺杆不停地转动,熔料也不断地向料筒端部输送,螺杆端部产生的压力迫使螺杆连续向后移动,当后移到一段距离,料筒端部的熔料足以满足下次注射量时停止。制品冷却和预塑同时进行时,一般要求预塑时间不超过制品冷却时间,以免影响成型周期。 从送料至模腔直到成型、固化完需较高压力和较长的时间(占40%~60%)。 (5)注射装置后退:注射装置是否后退根据所加工塑料的工艺而定。有的在预塑化后退回,有的在预塑化前退回,有的注射装置根本不退回,如热流道模具。注射装置需要退回的目的是避免喷嘴与冷模长时间接触使喷嘴内料温过低而影响下次注塑和制品质量。有的为了便于清料,也常使注射装置退回。这段时间不长,压力略高。 (6)开模和顶出制品:模具内的制品冷却定型后,合模机构就开启模具。在注射机的顶出系统和模具的顶出机构联合作用下,将制品自动顶落,为下次成型过程做好准备。这时需低压力,时间较短。 3)变频器调速的优势 (1)功率因数补偿:功率低不但降低了电网的利用率,增加了生产成本,而且还增加线损和设备的发热量,更主要的是因为功率因数的降低导致有功功率的降低。 根据公式: S=(P2+Q2)1/2, Q=S×sinφ,P=S×cosφ式中:S为视在功率;Q为无功功率,P为有功功率;cosφ为功率因数。 可知,功率因数cosφ越大,有功功率P值越大。普通定量泵注塑机cosφ值在0.6~0.8之间,变频器的交-直-交工作方式,使得cosφ值接近1。从而减小了无功损耗,增大了电网的有功功率,同时也避免了因功率因数据低于有关标准而必须进行的电网功率因数补偿。 (2)动态调节功率输出:传统定量泵注塑机通常在需要改变负载流量的压力时,是用阀门调节功率变化,大量能量以压力差的形式损耗在阀门上(节流损失),而通过变频调节则可将节流损失降到最低。 4)注塑机的变频节能的必要性 现有注塑机的液压系统绝大部分为定量泵,其油泵电动机以恒定的转速提供恒定的流量,多余的液压油通过溢流阀回流,此过程称高压节流。高压节流效率一般为60%~70%,能量损失多达30%~40%。同时由于液压油长期的全速循环流动,与液压件、机械件的剧烈摩擦,造成油温过高、噪声过大、机械寿命缩短等现象。 针对高压节流耗能现象,部分注塑机厂家已研究出定量泵加变量泵的注塑机。由于定量泵液压系统改造为两泵液压系统工程浩大、成本过高、技术复杂等多方面原因,欲将注塑机原有的定量泵液压系统改造为两泵液压系统是不切合实际的。 例如,一台CLF-604T(油泵电动机55kW)注塑机在生产某种塑件时,整个工艺周期为43. 1s,经现场实测,其中各工艺段所需时间和油泵电机负载电流如下: (1)锁模/射台前进:4.1s,75A。 (2)射胶:5.5s,52A。 (3)保压:9s,52A。 (4)冷却/储料:23s,52A(前9.1s);46s,46A(后13. 9s)。 (5)开模/射台后退:3. 7s,75A。 由此可见,系统各工段油泵实际所需功率变化很大,特别是在射胶后的保压和冷却阶段。设备所用的55kW油泵电动机利用率很低,并且在设备运行中,系统有大量的时间处于待机状态,电动机接近空转,其无功功率分量相对高,电动机效率降低,同时也降低了电网及配电系统的有效利用率,增加了企业的生产成本。因此,对注塑机进行节能改造,必定会产生良好的节能效果。 目前,根据变量泵液压系统开发的各种注塑机变频节能系统装置,被广泛应用于各种规格、各种品牌,以液压传动的定量泵注塑机。通过对注塑机进行变频改造后,整体的节能效果可达30%~60%,并具有安全可靠、操作简易、成本较低等优点。

图5-19 注塑机的运行曲线 从图5-19可以看出几个工序过程的特点: (1)合模与锁紧:需低压力,时间较短。注射成型过程是一个循环工作过程,一般以合模作为工作过程的始点,合模过程中动模板的移动速度需符合慢一快一慢要求,而且有低压保护阶段。低压保护的作用一方面是保证模具平稳地合模,减小冲击,缩短闭模时间,从而缩短成型周期;另一方面是当动模与定模快要接近时,避免模具内有异物或模内嵌件松动脱落损坏模具。最后为高压低速锁模阶段,该阶段的作用是保证模具有足够的锁紧力,以免在注射、保压时产生溢边等现象。 (2)注射装置前移:当合模机构闭合锁紧后,注射座整体移动油缸工作,使注射装置前移,保证喷嘴与模具浇道口贴合,为注射阶段做好准备。 (3)注射与保压:完成上述两个工作过程后,注射装置的注射油缸工作推动注射机螺杆前移,使料筒前部的熔料以高压高速注入模腔内。此时螺杆头部作用于熔料上的压力称为注射压力,又称一次压力。 熔料注入模腔后,由于模具的冷热传导,使模腔内物料产生体积收缩。为了保证塑料制品的致密性、尺寸精度、强度和刚度,必须使注射系统地模具施加一定的压力进行补料,直到浇注系统(关键是浇口处)的塑料冻结为止。此时螺杆作用于熔料上的压力称为保压压力,又称二次压力。 (4)制品冷却和预塑化:随着模具的进一步冷却,模具浇注系统内的深料逐渐趋于冻结,尤其当浇口冻结时,保压已失去了补料作用,此时,可以卸去保压压力,使制品在模内充分冷却定型。 同时,螺杆传动装置带动螺杆传动,料斗内的塑料经螺杆向前输送,在料筒加热系统的外加热和螺杆的剪切、混炼作用下,塑料逐渐依次熔融塑化,并由螺杆运到料筒端部,产生一定的压力。此压力是根据所加工塑料调节注射机液压系统的背压阀和克服螺杆后退的运动阻力建立的,统称为预塑背压,其目的是保证塑化质量。由于螺杆不停地转动,熔料也不断地向料筒端部输送,螺杆端部产生的压力迫使螺杆连续向后移动,当后移到一段距离,料筒端部的熔料足以满足下次注射量时停止。制品冷却和预塑同时进行时,一般要求预塑时间不超过制品冷却时间,以免影响成型周期。 从送料至模腔直到成型、固化完需较高压力和较长的时间(占40%~60%)。 (5)注射装置后退:注射装置是否后退根据所加工塑料的工艺而定。有的在预塑化后退回,有的在预塑化前退回,有的注射装置根本不退回,如热流道模具。注射装置需要退回的目的是避免喷嘴与冷模长时间接触使喷嘴内料温过低而影响下次注塑和制品质量。有的为了便于清料,也常使注射装置退回。这段时间不长,压力略高。 (6)开模和顶出制品:模具内的制品冷却定型后,合模机构就开启模具。在注射机的顶出系统和模具的顶出机构联合作用下,将制品自动顶落,为下次成型过程做好准备。这时需低压力,时间较短。 3)变频器调速的优势 (1)功率因数补偿:功率低不但降低了电网的利用率,增加了生产成本,而且还增加线损和设备的发热量,更主要的是因为功率因数的降低导致有功功率的降低。 根据公式: S=(P2+Q2)1/2, Q=S×sinφ,P=S×cosφ式中:S为视在功率;Q为无功功率,P为有功功率;cosφ为功率因数。 可知,功率因数cosφ越大,有功功率P值越大。普通定量泵注塑机cosφ值在0.6~0.8之间,变频器的交-直-交工作方式,使得cosφ值接近1。从而减小了无功损耗,增大了电网的有功功率,同时也避免了因功率因数据低于有关标准而必须进行的电网功率因数补偿。 (2)动态调节功率输出:传统定量泵注塑机通常在需要改变负载流量的压力时,是用阀门调节功率变化,大量能量以压力差的形式损耗在阀门上(节流损失),而通过变频调节则可将节流损失降到最低。 4)注塑机的变频节能的必要性 现有注塑机的液压系统绝大部分为定量泵,其油泵电动机以恒定的转速提供恒定的流量,多余的液压油通过溢流阀回流,此过程称高压节流。高压节流效率一般为60%~70%,能量损失多达30%~40%。同时由于液压油长期的全速循环流动,与液压件、机械件的剧烈摩擦,造成油温过高、噪声过大、机械寿命缩短等现象。 针对高压节流耗能现象,部分注塑机厂家已研究出定量泵加变量泵的注塑机。由于定量泵液压系统改造为两泵液压系统工程浩大、成本过高、技术复杂等多方面原因,欲将注塑机原有的定量泵液压系统改造为两泵液压系统是不切合实际的。 例如,一台CLF-604T(油泵电动机55kW)注塑机在生产某种塑件时,整个工艺周期为43. 1s,经现场实测,其中各工艺段所需时间和油泵电机负载电流如下: (1)锁模/射台前进:4.1s,75A。 (2)射胶:5.5s,52A。 (3)保压:9s,52A。 (4)冷却/储料:23s,52A(前9.1s);46s,46A(后13. 9s)。 (5)开模/射台后退:3. 7s,75A。 由此可见,系统各工段油泵实际所需功率变化很大,特别是在射胶后的保压和冷却阶段。设备所用的55kW油泵电动机利用率很低,并且在设备运行中,系统有大量的时间处于待机状态,电动机接近空转,其无功功率分量相对高,电动机效率降低,同时也降低了电网及配电系统的有效利用率,增加了企业的生产成本。因此,对注塑机进行节能改造,必定会产生良好的节能效果。 目前,根据变量泵液压系统开发的各种注塑机变频节能系统装置,被广泛应用于各种规格、各种品牌,以液压传动的定量泵注塑机。通过对注塑机进行变频改造后,整体的节能效果可达30%~60%,并具有安全可靠、操作简易、成本较低等优点。