您现在的位置是:首页 > 变频技术 > 变频技术

变频器的直流制动

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介所谓直流制动,一般指当变频器的输出频率接近为零,电动机的转速降低到一定数值时,变频器改向异步电动机定子绕组中通入直流,形成静止磁场,此时电动机处于能耗制动状态,转

所谓直流制动,一般指当变频器的输出频率接近为零,电动机的转速降低到一定数值时,变频器改向异步电动机定子绕组中通入直流,形成静止磁场,此时电动机处于能耗制动状态,转动着的转子切割该静止磁场而产生制动转矩,使电动机迅速停止。由于旋转系统存储的动能转换成电能以热损耗的形式消耗于异步电动机的转子回路中,为防止电动机减速过程中所形成的再生发电制动以及直流制动过程中电动机发热,需在变频器直流环节接入制动单元/制动电阻。

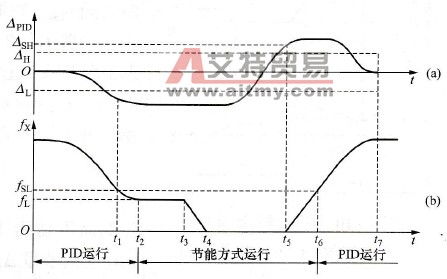

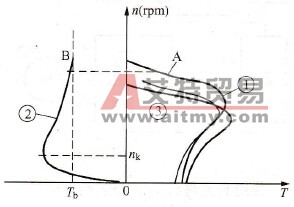

交流电动机制动时的机械特性曲线如图6-5所示,在图6-5中①为正常工作时的曲线,②为直流制动时机械特性。设A点为正常工作点。

图6-5 直流制动机械特性

(1)降速前的工作状态。假设降速前拖动系统的运行频率是f1,电动机的机械特性为曲线①;负载为恒转矩性质,阻转矩为TL(为简便起见,假设TL中已包括损耗转矩在内)。这时,工作点为A点,电动机的电磁转矩TM与负载转矩TL相平衡,即TM=TL。

(2)拖动系统的降速过程。在变频调速系统中通常设置的制动过程中为电动机先减速。首先,频率下降为f2,机械特性变为曲线②,由于在频率刚下降的瞬间,拖动系统的转速因惯性而尚未改变,此时同步磁场转速低于转子转速,工作点在同一转速下由曲线①的A点跳至曲线②的B点,即从第一象限过渡到第二象限,通常称之为同一转速下特性的跳转,则电动机得到反方向的制动转矩Tb进入发电制动状态,拖动系统沿图6-5中曲线②迅速降速,当低于某一转速后,变频器输出直流,形成固定磁场,产生制动转矩。在这一过程中,电动机将经过短暂的再生发电制动和能耗制动最终停止,因此需要接入制动单元/制动电阻,以防止电动机发热。

从以上的降速过程可以看出,每次频率下降时,电动机只有部分时间处于再生制动状态,所以,反馈到直流电路的电压是脉冲式的,这就是被称为“泵升电压”的原因。泵升电压的大小取决于转子绕组(鼠笼条)正方向切割磁力线的速度。具体地说,这取决于当频率(从而同步转速)下降时,转子能否及时地跟随频率一起下降。从机械特性上看,则取决于每次频率变换时转折点的位置。但变频器在频率下降过程中,每两挡频率之间的差值是恒定的,因此泵升电压的大小主要与下列因素有关:

1)拖动系统的飞轮转动惯量GD。飞轮转动惯量大,则拖动系统的实际转速将因惯性大而下降得比较缓慢,频率变换时转折点的位置将左移,使泵升电压增大。

2)降速时间tB。降速时间越短,则频率下降越快,拖动系统的实际转速还没来得及下降多少,给定频率却又下降了,结果,频率变换时转折点的位置也左移,使泵升电压增大。

在实际工作中,降速的快慢可以看成是一个和惯性大小相关的相对概念。例如,降速时间预置为10s,对于一个惯性较大的系统来说,可能是太快了;但在惯性较小的系统中,则显然是太慢了。

(3)损耗转矩。拖动系统里存在着各种各样的损失,如摩擦损失、通风损失等,这些损失构成的损耗转矩将帮助拖动系统降速。从能量的观点讲,这些损失要消耗功率,在电动机处于再生状态时,消耗的是再生功率,从而抑制了泵升电压的增加。据工程计算,电气传动系统损耗转矩约为电动机额定转矩的20%。也就是说,损失功率能产生约20% TMN(电动机的额定转矩)的制动转矩。当系统的惯性很小或降速时间很长时,整个降速过程都是在电动机状态下进行。