您现在的位置是:首页 > 变频技术 > 变频技术

变频技术在数控机床上的应用

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介数控机床是由数字控制技术操纵的一切工作母机的总称,是集现代机械制造技术、微电子技术、电力电子技术、通信技术、控制技术、传感技术、光电技术、液压气动技术等为一体的机

数控机床是由数字控制技术操纵的一切工作母机的总称,是集现代机械制造技术、微电子技术、电力电子技术、通信技术、控制技术、传感技术、光电技术、液压气动技术等为一体的机电一体化产品,是兼有高精度、高效率、高柔性的高度自动化生产制造设备。

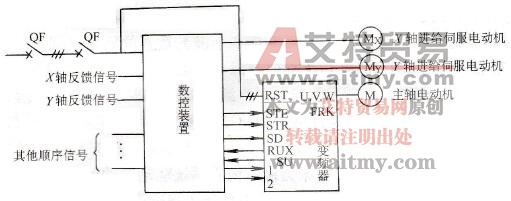

数控机床一般由机、电两大部分构成。其中电气电子部分主要是由数控系统(CNC)、进给伺服驱动和主轴驱动系统组成。根据数控系统发出的命令,要求伺服系统准确快速地完成各坐标轴的进给运动,且与主轴驱动相配合,实现对工件快速的高精度加工。因此,伺服驱动和主轴驱动是数控机床的重要组成部分,其性能好坏对零件的加工精度、加工效率与成本都有重要的影响。由于机床的加工特点,运动系统经常处于四象限运行状态。因此,如何将机械能及时回馈到电网,提高运行效率也是一个极其重要的问题。伺服驱动功率一般在10kW以下,主轴驱动功率在60kW以下。

1.数控机床的电力驱动

这里从节电的角度来考虑数控机床的电力驱动问题。

数控机床的电力驱动主要分为3种类型:

1)进给伺服驱动系统。以数控车床为例,伺服系统驱动滚珠丝杠带动刀架运动,实现刀具对工件的加工。当前交流伺服系统已基本上取,弋了直流伺服装置,这主要是考虑其维护简单和使用性能优良,而很少考恚到效率问题。因为进给伺服系统的功率一股不大,大都采用能耗制动,实现交流化之后,节电效果并不明显。对于高速大功率的进给伺服系统,采用交流变频矢量控制技术,能实现再生制动,对于经常处于起制动工况的伺服系统来说,采用再生制动方案对节电是有价值的。这对同步型和异步型AC伺服系统来说都是可行的,因为功率电子器件的价格在总成本中的比例不断下降。

2)主轴驱动系统。高速度高精度主轴驱动技术是数控机床的关键技术之一,主驱动的功率一般在5~70kW之间,速度高达15000~20000r/min。采用感应电动机变频矢量控制或直接力矩自调技术和再生制动方案,可节约大量的电能。现在基本上采用IGBT功率器件,组成双边对等的整流逆变桥,在任何工况下,都可实现四象限运行,这是保证性能和节电的最好方案。

3)电动机内装式高速交流主轴驱动系统。此系统是主轴驱动的发展方向,应用较广泛。其特点是将机床主轴与交流电动机的转子合二为一,中间没有其他传动部件,从而降低了噪声,减小了体积,简化了结构,节省了材料,降低了成本,消除了传动链的连接误差和磨损,提高了主轴的转速和精度。但对交流电动机及其驱动装置的设计要求很高,既要有很宽的恒功率范围(1:16以上),还要保持足够的输出转矩,并要求有多条转矩一速度曲线,以适应不同的加工要求。

总而言之,数控机床的主轴驱动已实现了交流变频调速矢量控制。在保证工艺要求的前提下,从节材、节能的观点看,数控机床主轴交流电动机要实现内装式(即电主轴),电动机的基本转速尽量降低,恒转矩调速范围下移,尽量扩大恒功率范围,提高最高速度,使调速策略尽可能与负载特性相一致,减小电动机驱动系统的体积与成本,提高效率,改善散热条件。

2.主轴变频交流调速

以前齿轮变速式的主轴转速最多只有30段可供选择,无法进行精细的恒线速度控制,而且还必须定期维修离合器;另一方面,直流型主轴虽然可以无级调速,但存在必须维护电刷和最高转速受限制等问题。而主轴采用变频器驱动就可以消除这些缺点。另外,使用通用型变频器可以对标准电动机直接变速传动,所以除去离合器很容易实现主轴的无级调速。

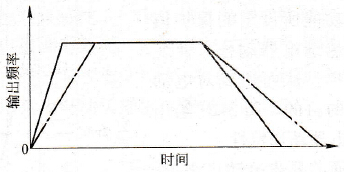

图8-37所示为通用型变频器应用于数控车床的设备组成。以往的数控车床一般是用时间控制器确认电动机达到指令速度后才进刀,而变频器由于备有速度一致信号(SU),所以可以按指令信号进刀,从而提高效率。

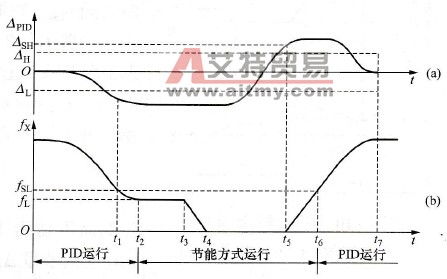

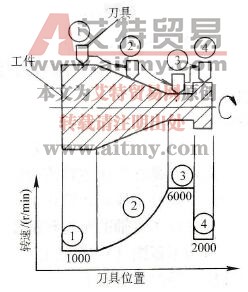

图8-38所示为运行模式的一个例子。当工件的直径按锥形变化时(图中②的部分),主轴速度也要连续平滑地变化,从而实现线速度恒定的高效率、高精度切削。

图8-37 变频器应用于数控车床

图8-38 工件形状与运行模式

对于通常采用主轴直流调速的高级机种,引入主轴专用变频器进行交流调速后,可以得到以下的效果:

1)由于有更高的主轴速度,可以实现对铝等软工件的高效率切削以及更高精度的最终切削。

2)由于不需要维护电刷,主轴电动机的安装位置可更自由地选择。

3)由于采用全封闭式电动机,适应环境性更好。

4)由于不需要励磁线圈,更节省电能。

另外,对于通常采用离合器变速的车床,引入通用变频器后,也可取得如下的效果:

1)简化了动力传递机构。

2)能实现精细的恒线速控制。

3)不用对离合器进行维护。

4)容易实现高速恒功率运转。