您现在的位置是:首页 > 变频技术 > 变频技术

NC机床主轴的变频调速改造

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介一、 NC 机床概述 NC 机床种类繁多,本节以 NC 车床和加工中心为例加以叙述。车床的特点是主轴电动机带动工件旋转,刀具作进给运动进行切削加工。切削速度是由被加工材料的性质决

一、NC机床概述

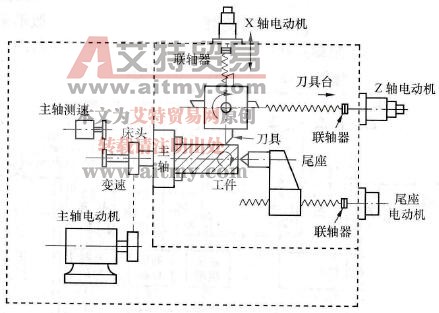

NC机床种类繁多,本节以NC车床和加工中心为例加以叙述。车床的特点是主轴电动机带动工件旋转,刀具作进给运动进行切削加工。切削速度是由被加工材料的性质决定的,根据工件尺寸的大小来确定合理的旋转速度。因为切削的圆周速度已规定,旋转速度应随工件直径减小而升高,故主轴电动机应当有宽的调速范围。为提高加工效率,还应缩减电动机加减速的时间。

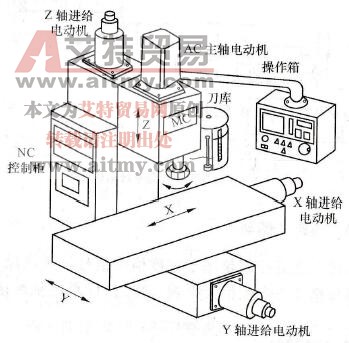

至于加工中心的特点是刀具与主轴的运动是由同一电动机带动,甚至工作台的运动也由主轴提供动力,故电动机需有更宽的调速范围;加工中心的另一特点是需要自动换刀具。因此,准确的定位是其最重要的功能,为提高效率应当更加缩短加减速过渡时间。加工中心还要求进行超高速切削以适应航空工业铝合金工件的加工要求,其最高旋转速度达40000r/min。

图10-4为NC车床机械结构框图,图10-5为立式NC车床加工中心机械结构框图。

二、控制系统结构

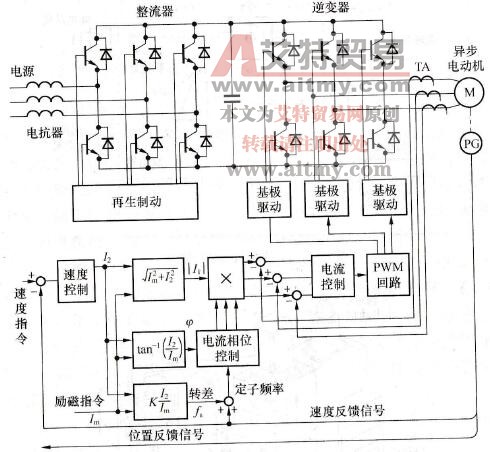

现以一个2.2~3.7kW的NC机床变频控制系统为例,对控制系统结构进行介绍。图10-6为其控制框图。

主回路的整流器和逆变器均采用可关断器件。开关型整流器的功能是用于实现再生制动,逆变器用PWM方式带电流反馈的闭环控制系统。控制系统利用电动机的转速和转差叠加后来确定电流相位。主轴在减速时,为加快减速过程应当妥善处理电动机储存的动能。本控制系统的再生回路一方面可节省能量,另一方面可防止制动时产生电能造成发热使机床温度增高,故大容量系统一般不采用能耗制动而用再生制动。

图10-4 NC车床机械结构框图

图10-5 立式NC车床加工中心机械结构框图

图10-6 主轴变频器控制系统结构框图

三、测速传感器

如上所述,电流控制是基于速度检测信号,速度反馈的精度、分辨率对机床精度将产生很大影响。NC机床对主轴测速传感器有如下要求。

①耐受高速旋转。

②为减小转动惯量采取主轴插入式结构。

③耐受恶劣工作环境。

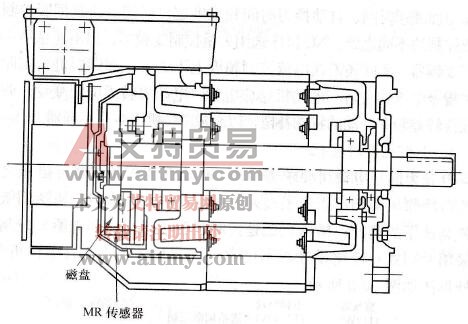

图10-7为电磁式测速发电机安装示意图。其特殊的磁性传感器在铝盘上涂以磁性材料,并按要求的脉冲数设置不同的磁条。这种被称为MR的传感器特别能耐受恶劣的工作环境。

图10-7 电磁式测速发电机安装于主轴电动机

四、NC机床对电气控制的其他要求

1.高速化

NC机床和加工中心的主轴驱动(进给运动)都需要高速化以提高生产率。例如加工飞机的铝合金工件,主轴转速高达40000r/min。这就要求NC机床的主轴控制系统具有高速运算能力。一般小功率机型转速至少有80000r/min。此外,电动机必须选用精密轴承和高刚度结构。

2.恒功率控制范围的扩大

NC机床用于低速切削时不仅要求输出转矩且要保证恒功率输出区的调速范围扩大。为了在电动机一定功率下保证恒功率输出范围,可以增设齿轮变速,若通过矢量控制性能提高也可减少齿轮调速级数。下面举例介绍通过电动机定子绕组的△/Y切换,采用此方法可使恒功率输出的范围扩大到1:12以上。

3.伺服控制性能的提高

主轴驱动除提供动力外,对加工时间也有严格的要求。因此,要求缩短加减速时间、自动换刀时间和准确定位时间。这是伺服控制和调速控制的不同之处。NC机床选用矢量控制变频器,但不能选用一般通用变频器,实际还需在电流控制精度上下工夫。亦即要进行实际电流对指令电流的滞后、电动机感应电势、电动机转子电阻变动、磁通非线性转差频率变动的特殊补偿,以制成NC机床专用变频器。

4.小型化和轻量化

首先为满足电动机要求需减小NC机床体积和重量。措施之一是改造冷却风扇和选用转子嵌入永久磁铁的PM型电动机达到低发热和高效率的目的;措施之二是控制装置中(主轴和进给)控制单元采用并列式一体化设计,不仅占用控制箱体积小,且方便拆装.其外形图如图10-8所示。

图10-8 NC机床主轴控制单元的链式结构

5.低振动

振动小是精密机械的最基本要求,但因NC机床体积、质量减小,必然使耐振性变差。振动源中最主要的是电动机,故在设计变频器时应考虑到不能因谐波和转矩脉动使电动机增大振动。

五、新型NC机床的技术动向

1.高速定位

前已叙述采用磁性传感器检测速度脉冲的内容,其分辨能力已达到1/4096,且具备绝对值功能和增量功能。

2.螺纹攻丝加工

传统的螺杆加工或螺纹攻丝,采用机床主轴和进给机构刚性连接且是用同一电动机驱动。NC机床的主轴和进给轴分别用不同的电动机,但二者速度是绝对同步的,故可分别设置运行速度,且保证加工精度。其优点是可以高速攻丝,且可加工极小直径的工件。

3.加宽恒功率输出范围

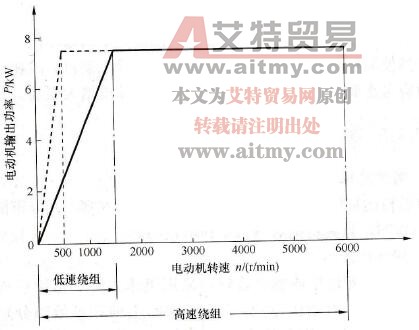

通过电动机定子线圈接线可以扩大调速时恒功率输出范围。例如,绕组在低速接线方式时基速为500r/min,则当调速比为1:3时,恒功率输出范围为500~1500r/min。而当高速接线方式时,基速为1500r/min,假设调速比为1:4,则恒功率输出范围即为1500~6000r/min。所以只要自动控制定子绕组的切换,则恒功率总输出范围即为500~6000r/min。故该控制装置在不提高电动机容量的前提下,恒功率范围拓宽为1:12。

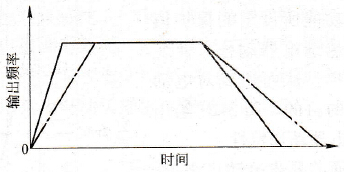

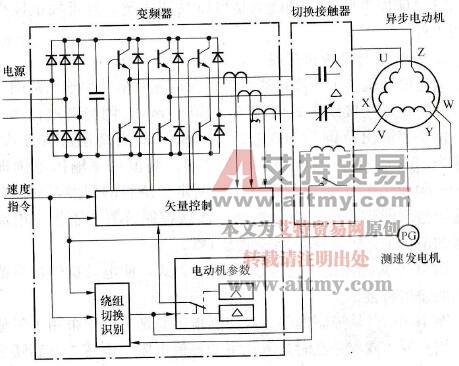

图10-9为利用定子绕组△/Y切换方式,使电动机恒功率范围扩大的输出特性。

图10-10为其控制框图。需特别指出的是,由于采用了矢量控制,当△→Y或Y→△时,电动机的等值电阻、电感、互感随之改变,故应增设电动机参数识别电路。

图10-9 通过绕组改接时的恒功率输出特性

图10-10 △/Y变换控制框图