您现在的位置是:首页 > 电气技术 > 电气技术

如何进行大截面组合铜板间和厚铜板及多层薄铜板间的TIG焊

![]() 来源:艾特贸易2018-01-19

来源:艾特贸易2018-01-19

简介本例源于电解精炼车间水冷式 15kA/75V 硅整流设备至电解池间的直流组合铜母线焊接结构。要求焊接不变形,低压大电流输送时温升不超标,以及不发生火花、熔烧等现象。 (1) 组合铜母

本例源于电解精炼车间水冷式15kA/75V硅整流设备至电解池间的直流组合铜母线焊接结构。要求焊接不变形,低压大电流输送时温升不超标,以及不发生火花、熔烧等现象。

(1)组合铜母线结构

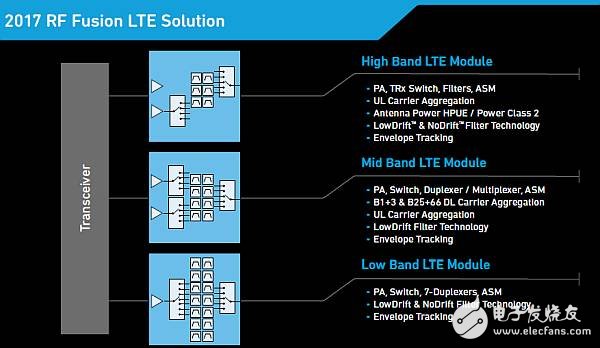

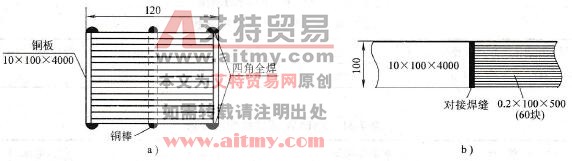

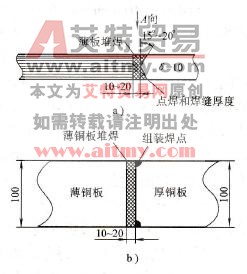

1) 15kA组合铜母线是由10块10mm×100mm×4000mm厚铜板叠合,每隔一定距离(约500mm)以铜棒铆接成一个四方体,然后在叠合的两侧各加一块10mm×100mm×4000mm厚铜板,组成一个10mm×120mm×4000mm的导电铜母线,并焊牢其四角,如图7-14a所示。

图7-14 组合铜母线结构

a)母线横截面b)多层薄板与厚板对接

2)10mm×100mm×4000mm厚铜板与60块0.2mm×100mm×500mm薄铜板以对接形式构成软接头,起缓冲电磁振动力作用,如图7-14b所示。

(2)焊接性分析除纯铜固有焊接问题以外,导电铜母线四方体焊接问题在于结构刚度巨大,导致热裂纹敏感性和焊接变形超差问题;多层薄铜板与厚板对接的主要困难是两者熔化温度相差较大,在薄铜板已熔化时,电弧功率尚不足以使厚板侧熔化。此外,必须考虑到大电流所产生的电磁场共振作用,会导致金属疲劳,如存在焊接缺陷,就会导致母线破裂:至于厚薄铜板之间的软接头,所承受的载荷更加复杂,拉伸、压缩、弯曲、扭曲、疲劳一应俱全,对接头质量要求更高。

(3)焊接方案设定经分析,只有TIG焊能够胜任,焊接材料则选用纯铜焊丝HS201,辅以气焊熔剂CJ301。预热温度以400~500℃为宜。

(4)焊接工艺评定评定以如下焊接工艺进行:

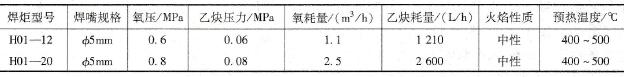

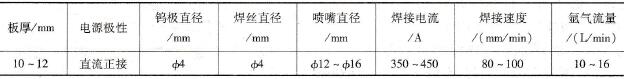

1)组合铜板导电母线焊接工艺:①焊接区以机械打磨,使之露出金属本色;②定位焊:应以夹具夹紧母线整体后方可定位焊,同一铜板导体两侧应对称进行。定位焊点间距200~250mm,焊长约20mm;③预热温度到400~500℃时,可边加焊粉边施焊。采用对称分段焊,即连续焊完同一侧的两段焊缝后,反过来立即焊接另一侧对称位置的两段焊缝。段长即定位焊点间距,每焊完组合母线一段四角的对称段为一焊接周期;④组合铜板导电母线100mm×120mm×4000mm的预热参数见表7-32,焊接参数见表7-33。

表7-32 组合铜板导电母线100mm×120mm×4000mm的预热参数

表7-33 组合铜板导电母线100mm×120mm×4000mm的焊接参数

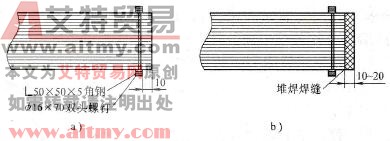

2)厚铜板与60块薄铜板对接焊焊接工艺:①焊接区须脱脂并以机械打磨,使之露出金属本色;②组装及焊接顺序:60块薄铜板叠齐后,在焊接位置前10mm以夹具夹紧,以薄铜板为基准进行平焊位置堆焊,焊高10~20mm(见图7-15);③厚铜板侧开15°~20°X形坡口后与薄铜板组装并定位焊,定位焊点应在焊缝两端的正反面,焊长约20mm;④按图7-16所示进行正式焊,不需预热,焊接参数除氩气流量可减为8~12L/min,余同表7-33。

图7-15 薄铜板堆焊示意图

图7-16 多层薄板与厚板的对接接头

a)侧面b)A向视图

(5)产品焊接及结果评定 产品焊接工艺规程(WPS)完全按焊接工艺评定要求编制和实施。产品输电运行时进行了温升测试,在满负荷( 15kA/75V)运行时母线最高温度仅43℃,完全满足设计要求,且比非焊接结构的叠形母线节电达30%,表明工艺的可行性和先进性。

(部分原创文章应编辑稿费需求,每篇需要收取2元的稿费,如需查看全文请联系客服索取,谢谢理解!在线客服: )

)

点击排行

室内风扇电机和霍尔元件的检测

室内风扇电机和霍尔元件的检测