您现在的位置是:首页 > 电气技术 > 电气技术

如何进行管道向下立焊

![]() 来源:艾特贸易2018-04-11

来源:艾特贸易2018-04-11

简介管道全位置焊接时,熔化的金属容易下淌使焊缝成形差,传统的焊接方法采用减小焊接电流和向上焊接来克服。下向立焊焊条采用针对立焊特点的药皮由上向下焊接,提高了焊接速度,

管道全位置焊接时,熔化的金属容易下淌使焊缝成形差,传统的焊接方法采用减小焊接电流和向上焊接来克服。下向立焊焊条采用针对立焊特点的药皮由上向下焊接,提高了焊接速度,节省了焊接材料。

一般采用直流正接,其他层焊接一般采用直流反接。当壁厚较大时,一般采用多层多道焊接方法,不允许焊条作超出熔池的横向摆动,特别是在盖面焊时如果作锯齿形运条容易产生咬边、窄而高的焊道、表面气孔等缺陷。

向下焊对坡口形式和组对的要求较严格。向下焊时一般采用V形坡口,坡口角度为60°±5°,装配间隙为0.5~2mm,错边量不能大于0. 5mm,否则背面成形不能达到要求,容易出现未焊透和未熔合等缺陷。所以在施焊前一定要严格检查坡口尺寸和组对质量。

向下焊时,焊条药皮类型、强度级别的选择与向上焊时相同。焊条直径的选择原则是尽量选用直径较大的焊条,当壁厚在6mm以下时,一般选用Φ3.2 mm焊条.壁厚在6mm以上时用Φ3. 2mm焊条打底,但必须用Φ4mm或Φ5mm焊条填充焊和盖面焊,才能有高的焊接效率。壁厚为9~16mm的焊件焊接时,除加固打底焊和第一层填充焊外,其他层数及盖面焊要求采用多道焊进行焊接。

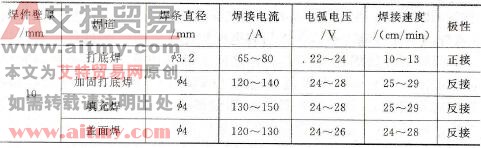

焊接电流的大小直接影响焊缝的成形和焊接缺陷的产生。电流逑小时容易出现未焊透、未熔合、夹渣等缺陷,电流过大时易出现咬边、背面烧穿、焊瘤等缺陷。其他焊接参数见表6-5。

打底焊是保证焊接接头质量的关键,操作难度较大,应注意运条角度、运条方法和运条速度的均匀性,注意接头时的操作方法,才能避免焊接缺陷的产生。

表6-5 向下焊焊接规范参数选用

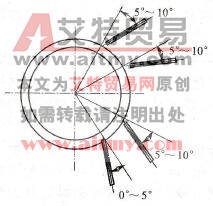

焊接时焊条不作摆动,当间隙大或向下拉得过快、熔孔过长时可做直线往复或圆圈式运条。焊条要轻压在坡口根部,而不必为保持一定的电弧长度而拉开距离,最好能使电弧在坡口里而成形。手向下拖拉焊条前进,每次前进距离5~8mm。其顶部和底部接头处应用砂轮机修磨出圆滑的倒角,以便接头连接。当焊至底部接头时,焊条运条到接头前2mm,要做向上顶的动作,这样可使底部接头平滑,然后向前往返运条至10mm左右在一侧收弧。焊条角度如图6-30所示。

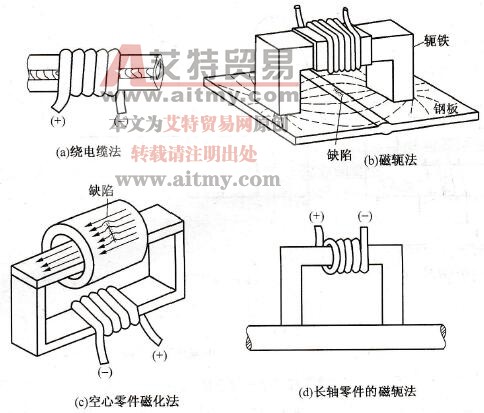

图6-30 打底焊焊条角度

加固打底焊用于加固根焊道,同时补充热量使焊缝保持较高的温度,防止裂纹产生。打底焊和加固打底焊的焊接间隔时间要小于5min,层间温度要大于100℃。

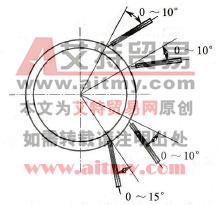

焊接时要作前后往返运条,焊接速度及动作要快而连贯,电弧高度保持在2~3mm。焊条角度如图6-31所示。

填充焊在填满焊道时,不要咬坏坡口边缘,为盖面焊打下良好的基础。焊条角度与加固打底焊时相同。操作时,焊条可做轻微的左右摆动,如果坡口角度小,可直接往下拉而不做摆弧,当焊条运条至下部5点钟位置时,要做轻微的划圈拉弧动作,电弧高度同样应在2~3mm。

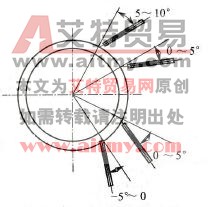

盖面焊是最后一道焊道,起填充和美观焊缝外形的作用。运条角度如图6-32所示,运条方法一般采用直线或直线往复方式,焊条向下时可左右摆动,但不宜过宽,以压住坡口边缘1. 5mm左右为宜。当在13:30~16:30位置时应适当提高电弧电压,减小焊条角度,使熔滴呈喷射状过渡,可将左右摆动改为轻微的圆圈形运条,其划圈的幅度不要过大,以5~8mm为宜。盖面焊时焊缝接头容易产生气孔,应在收弧熔池前方10mm左右处重新引弧,然后拉长电弧到接头处预热1~2s,压低电弧做轻微摆动形成熔池进行焊接。

图6-31 加固打底焊和填充焊焊条角度

图6-32 盖面焊焊条角度

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服: )

)

点击排行

室内风扇电机和霍尔元件的检测

室内风扇电机和霍尔元件的检测