您现在的位置是:首页 > 电气技术 > 电气技术

如何进行不同焊脚尺寸的T形接头平焊

![]() 来源:艾特贸易2018-04-11

来源:艾特贸易2018-04-11

简介T 形接头平焊在操作时易产生咬边、未焊透、焊脚下偏(下垂)、夹渣等缺陷。为了防止上述缺陷,除了正确选择焊接规范外,还应根据两板的厚薄适当调节焊条的角度。如果焊接两板

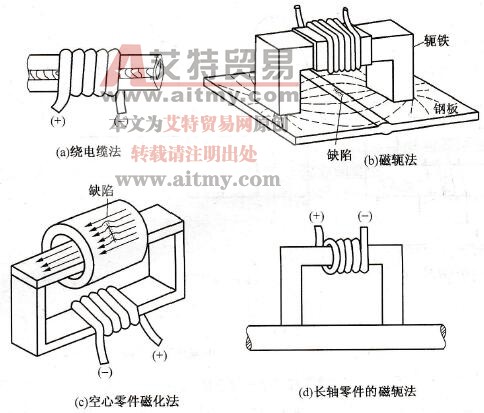

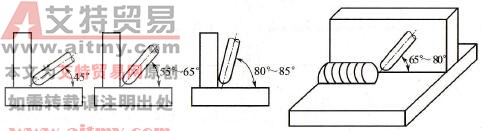

T形接头平焊在操作时易产生咬边、未焊透、焊脚下偏(下垂)、夹渣等缺陷。为了防止上述缺陷,除了正确选择焊接规范外,还应根据两板的厚薄适当调节焊条的角度。如果焊接两板厚度不同的焊缝时,电弧要偏向厚板一边,以使两板的温度均匀。常用的焊条角度见图6-6。

焊脚尺寸小于8mm的焊缝,通常用单层焊来完成,焊条直径根据钢板厚度不同,在Φ3.2~5.0mm范围内选择。

焊脚小于5mm的焊缝,可采用直线形运条法和短弧进行焊接,焊接速度要均匀,焊条与水平板成45°,与焊接方向成65°~80°。若焊条角度过小,会造成根部熔深不足,角度过大,熔渣容易跑到前面而造成夹渣。

图6-6 T形接头平焊时的焊条角度

在采用直线形运条法焊接焊脚尺寸不大的焊缝时,将焊条端头的套管边缘靠在焊缝上,并轻轻地压住它。当焊条熔化时,套管会逐渐沿着焊接方向移动,这样不仅操作方便,而且熔深较大,焊缝外表美观。

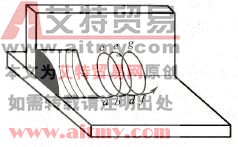

焊脚尺寸在5~8mm时,可采用斜圆圈形或反锯齿形运条法进行焊接。但要注意各点的运条速度不能一样,否则容易产生咬边、夹渣等现象。正确的运条方法见图6-7。在图中,a~b运条速度要稍慢些,保证熔化金属与水平板很好熔合;b~c运条速度要稍快些,防止熔化金属下淌,并在c点稍作停留,以保证熔化金属与垂直板很好熔合;c~d运条速度又要稍慢些,才能避免产生夹渣现象及保证焊透;b~d运条速度与a~b一样要稍慢些;d~e与b~c一样,e点和c点一样要稍作停留。整个运条过程就是不断重复上述过程。同时在整个运条过程中都应采用短弧焊接。

在T形接头平焊时,往往由于收尾弧坑未填满而产生裂纹。所以在收尾时,一定要保证弧坑填满。

图6-7 T形接头平焊的斜圆圈形运条法

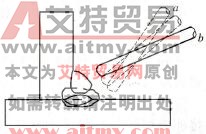

图6-8 多层多道焊各焊道的焊条角度

焊脚尺寸在8~10mm时,通常采用两层两道的焊法。

焊第一层时,可用直径3.2mm或4.0mm焊条,焊接电流稍大些,以获得较大的熔深。采用直线形运条法,收尾时应把弧坑填满或略高些,这样在第二层焊接收尾时,不会因焊缝温度增高而产生弧坑过低的现象。焊第二层之前,必须将第一层的熔渣清除干净,发现有夹渣时,应用小直径焊条修补后方可焊第二层,这样才能保证层与层之间紧密地熔合。焊第二层时,可采用Φ4.0mm的焊条,焊接电流不宜过大,电流过大会产生咬边现象。用斜圆圈形和反锯齿形运条法施焊时,运条速度同单层焊。但第一层焊缝咬边处,应适当多停留一些时间,弥补该处咬边的缺陷。

当焊脚尺寸大于10mm时,生产中都采用多层多道焊。

焊脚在10~12 mm时,一般用两层三道来完成。焊第一层(第一道)时,可采用较小直径的焊条及较大的焊接电流,用直线形运条法,收尾与多层焊的第一层相同。焊完后将熔渣清除干净。焊第二道焊缝时,应覆盖第一层焊缝的2/3以上,焊条与水平板的角度要稍大些,见图6-8,一般在45°~55°,以使熔化金属与水平板很好地熔合。焊条与焊接方向的夹角仍为65°~80°,用斜圆圈形或锯齿形运条,运条速度除了图6-7中的c、e、g点处不需停留之外,其他都一样。

如果焊脚尺寸大于12mm,可采用三层六道、四层十道来完成。焊脚尺寸越大,焊接层数、道数就越多。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服: )

)

点击排行

室内风扇电机和霍尔元件的检测

室内风扇电机和霍尔元件的检测