您现在的位置是:首页 > 变频技术 > 变频技术

基于MC9S12H256变频电源的谐振环节辅助开关的控制

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介为了能够更加清楚地说明谐振环节辅助开关的控制原理,对软开关电路的工作过程做一简单的说明。 图 4-16 、图 4-17 分别给出了本节所要讨论的谐振极零电压过渡三相逆变器电路的单相

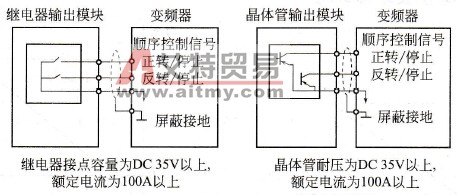

为了能够更加清楚地说明谐振环节辅助开关的控制原理,对软开关电路的工作过程做一简单的说明。 图4-16、图4-17分别给出了本节所要讨论的谐振极零电压过渡三相逆变器电路的单相全桥的等效电路和工作原理波形。 图4-16 单相全桥等效逆变电路

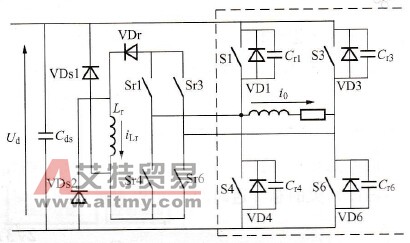

图4-16 单相全桥等效逆变电路 图4-17 单相等效电路ZVT工作的原理波形 极谐振零电压过渡的基本工作原理可以说明如下:假定电路开始工作时,负载电流的方向如图4-16中所示(为正),并且开关S3、S4处于开通状态,二极管VD3、VD4正在续流。在关断开关S3、S4之前,先在零电流条件下开通辅助开关Sr3、Sr4,谐振回路中的谐振电感开始储存能量,即电感电流从零上升至预置电流(该预置电流大于负载电流),此时关断开关S3、S4。由于开通死区时间的设置,开关S1、S6还没有开通,谐振电容Cr1、Cr6和谐振电感Lr之间构成了谐振回路,谐振的结果是,电容Cr1、Cr6通过电感Lr释放能量,同时,电容Cr3、Cr4储存能量至母线电压,二极管VD1、VD6导通,为开关S1、S6创造一个零电压开通条件,辅助开关Sr3、Sr4在零电流条件下关断,从而完成一次主开关的ZVT过程。 从前面对谐振极零电压过渡过程的分析可以知道,要实现该电路正确的ZVT过程,下面的几点是关键的: (1)谐振电感中能量的预储存,即主功率器件关断之前,辅助电路中开关的提前开通,且提前量(时间)应该和负载电流相关。 (2)辅助电路中开关的开通选择(顺序)应该和主功率器件的ZVT顺序相关。 (3)主功率器件的延迟开通(传统逆变器中称之为死区时间)是必不可少的,且该时间的大小与谐振过程中谐振电容的充放电时间有着重要的关系。 (4)谐振电感中能量预储存的大小应该满足谐振和电容的充放电要求。 由此得出辅助电路控制有两种可能的实现方案:一种方案是固定时间控制,其原理是,在每个逆变桥开关状态发生改变之前,用一个固定的时间来为谐振电感储存能量;另外一种方案是变时间控制,其基本原理是,使谐振电感的储存能量时间随负载电流的改变而改变。 固定时间控制最大的优点是控制过程简单、易于实现,但是,它会由于增加不必要的谐振峰值电流,延长辅助开关的导通时间,从而降低逆变器的效率。而变时间控制虽然克服了上述缺点,但需要检测相电流的值,控制过程较为复杂,且增加了硬件的成本。 由上面的分析可以看出,辅助开关的提前开通,谐振电感的能量储存是谐振过程正确发生的基本条件。 在谐振电感的设计中,已经给出了辅助开关的提前开通时间tcm为

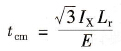

图4-17 单相等效电路ZVT工作的原理波形 极谐振零电压过渡的基本工作原理可以说明如下:假定电路开始工作时,负载电流的方向如图4-16中所示(为正),并且开关S3、S4处于开通状态,二极管VD3、VD4正在续流。在关断开关S3、S4之前,先在零电流条件下开通辅助开关Sr3、Sr4,谐振回路中的谐振电感开始储存能量,即电感电流从零上升至预置电流(该预置电流大于负载电流),此时关断开关S3、S4。由于开通死区时间的设置,开关S1、S6还没有开通,谐振电容Cr1、Cr6和谐振电感Lr之间构成了谐振回路,谐振的结果是,电容Cr1、Cr6通过电感Lr释放能量,同时,电容Cr3、Cr4储存能量至母线电压,二极管VD1、VD6导通,为开关S1、S6创造一个零电压开通条件,辅助开关Sr3、Sr4在零电流条件下关断,从而完成一次主开关的ZVT过程。 从前面对谐振极零电压过渡过程的分析可以知道,要实现该电路正确的ZVT过程,下面的几点是关键的: (1)谐振电感中能量的预储存,即主功率器件关断之前,辅助电路中开关的提前开通,且提前量(时间)应该和负载电流相关。 (2)辅助电路中开关的开通选择(顺序)应该和主功率器件的ZVT顺序相关。 (3)主功率器件的延迟开通(传统逆变器中称之为死区时间)是必不可少的,且该时间的大小与谐振过程中谐振电容的充放电时间有着重要的关系。 (4)谐振电感中能量预储存的大小应该满足谐振和电容的充放电要求。 由此得出辅助电路控制有两种可能的实现方案:一种方案是固定时间控制,其原理是,在每个逆变桥开关状态发生改变之前,用一个固定的时间来为谐振电感储存能量;另外一种方案是变时间控制,其基本原理是,使谐振电感的储存能量时间随负载电流的改变而改变。 固定时间控制最大的优点是控制过程简单、易于实现,但是,它会由于增加不必要的谐振峰值电流,延长辅助开关的导通时间,从而降低逆变器的效率。而变时间控制虽然克服了上述缺点,但需要检测相电流的值,控制过程较为复杂,且增加了硬件的成本。 由上面的分析可以看出,辅助开关的提前开通,谐振电感的能量储存是谐振过程正确发生的基本条件。 在谐振电感的设计中,已经给出了辅助开关的提前开通时间tcm为  (4-5)式中 E-电源电压。 谐振周期Tr可以表示为

(4-5)式中 E-电源电压。 谐振周期Tr可以表示为 ![]() (4-6)式中 Cr——电路谐振时的等效电容。 谐振电感中电流的下降时间和上升时间大约相等,即td=tc=2μs。 辅助开关的总开通时间tsr可以表示为

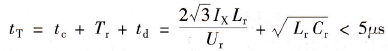

(4-6)式中 Cr——电路谐振时的等效电容。 谐振电感中电流的下降时间和上升时间大约相等,即td=tc=2μs。 辅助开关的总开通时间tsr可以表示为  (4-7) 所以,一旦谐振电感和电容确定之后,对应于逆变桥三相桥臂的每组两个辅助开关的开通时间是固定的。 从前面的分析可以看出,如果预置电流Ix随相电流的变化而变化,则tsr也将成为相电流的函数,而变化的tsr将使控制的实现变得复杂,所以应该在最大负载电流条件下,选择一个固定的预置电流Ix和tsr。当然在轻负载条件时,谐振电感中所储存的能量将远远大于谐振时需要的能量。 从前面的分析中可以比较容易地得出软开关技术变频电源控制器的设计原则。 (1)软开关技术变频电源首先要完成变频电源的所有功能,故对于三相逆变桥中6个开关功率器件的控制(包含了传统硬开关技术变频电源的所有功能的控制),采用传统的硬开关技术变频电源中的微处理器( DSP)构成的控制板,并采用已有的控制程序,在此不在赘述。 (2)关于谐振网络中辅助开关的控制逻辑的实现,考虑两种方案:第一,由逻辑器件IC构成一个专用的控制板;第二,在传统的硬开关技术变频电源控制板中,增加相应的硬件电路(主要是用来控制三个辅助开关的PWM接口),并在软件设计中完成相应的逻辑。无论怎样,针对辅助开关而设计的控制器都要完成的逻辑功能是:辅助开关的提前开通功能。所谓辅助开关的提前开通是指辅助开关要提前于相应的主开关功率器件关断之前开通,具体这样解释,当需要给某个主开关创造零电压开通条件时,因为,该主开关的开通信号要比它对应的桥臂上的另一个主开关的关断信号延迟一个死区时间,所以,辅助开关要在另一个主开关的关断信号到来之前开通,以便使得母线电压能够加在谐振电感的两端,给谐振电感上预置能量,当要关断的主开关关断之后,要开通的主开关没有开通之前的这段时间(死区时间)内,电感和并接在主开关功率器件上的电容进行谐振。 上面已经指出,一旦谐振电感和电容确定之后,对应于逆变桥三相桥臂的每组两个辅助开关的开通时间是固定的。所以,辅助开关控制器还要完成辅助开关在开通后的一定时间内再关断功能。 图4-18给出了用IC电路实现辅助开关控制的逻辑实现图,IC电路部分还可以用CPU来实现。驱动电路是控制电路与主电路的接口,在大功率变频电源的设计中,由于开关功率器件容量较大,因此,需要一定的驱动功率,而且,由于主电路中干扰信号很强,对驱动电路抗干扰和隔离噪声的能力也有较高的要求。对IGBT驱动电路的一般要求如下。

(4-7) 所以,一旦谐振电感和电容确定之后,对应于逆变桥三相桥臂的每组两个辅助开关的开通时间是固定的。 从前面的分析可以看出,如果预置电流Ix随相电流的变化而变化,则tsr也将成为相电流的函数,而变化的tsr将使控制的实现变得复杂,所以应该在最大负载电流条件下,选择一个固定的预置电流Ix和tsr。当然在轻负载条件时,谐振电感中所储存的能量将远远大于谐振时需要的能量。 从前面的分析中可以比较容易地得出软开关技术变频电源控制器的设计原则。 (1)软开关技术变频电源首先要完成变频电源的所有功能,故对于三相逆变桥中6个开关功率器件的控制(包含了传统硬开关技术变频电源的所有功能的控制),采用传统的硬开关技术变频电源中的微处理器( DSP)构成的控制板,并采用已有的控制程序,在此不在赘述。 (2)关于谐振网络中辅助开关的控制逻辑的实现,考虑两种方案:第一,由逻辑器件IC构成一个专用的控制板;第二,在传统的硬开关技术变频电源控制板中,增加相应的硬件电路(主要是用来控制三个辅助开关的PWM接口),并在软件设计中完成相应的逻辑。无论怎样,针对辅助开关而设计的控制器都要完成的逻辑功能是:辅助开关的提前开通功能。所谓辅助开关的提前开通是指辅助开关要提前于相应的主开关功率器件关断之前开通,具体这样解释,当需要给某个主开关创造零电压开通条件时,因为,该主开关的开通信号要比它对应的桥臂上的另一个主开关的关断信号延迟一个死区时间,所以,辅助开关要在另一个主开关的关断信号到来之前开通,以便使得母线电压能够加在谐振电感的两端,给谐振电感上预置能量,当要关断的主开关关断之后,要开通的主开关没有开通之前的这段时间(死区时间)内,电感和并接在主开关功率器件上的电容进行谐振。 上面已经指出,一旦谐振电感和电容确定之后,对应于逆变桥三相桥臂的每组两个辅助开关的开通时间是固定的。所以,辅助开关控制器还要完成辅助开关在开通后的一定时间内再关断功能。 图4-18给出了用IC电路实现辅助开关控制的逻辑实现图,IC电路部分还可以用CPU来实现。驱动电路是控制电路与主电路的接口,在大功率变频电源的设计中,由于开关功率器件容量较大,因此,需要一定的驱动功率,而且,由于主电路中干扰信号很强,对驱动电路抗干扰和隔离噪声的能力也有较高的要求。对IGBT驱动电路的一般要求如下。 图4-18 辅助开关控制的逻辑实现图 (1)关于栅极驱动电压。IGBT开通时,正向栅极电压的值应足以使IGBT完全饱和,并使通态损耗减至最小,同时,也应限制短路电流和它所带来的功率应力。在任何情况下,开通时的栅极驱动电压,应该在12~ 20V之间。当栅极电压为零时,IGBT处于断态。但是,为了保证IGBT在集电极一发射极电压上出现du/dt噪声时仍保持关断,必须在栅极上施加一个反向偏压,采用反向偏压还减少了关断损耗。反向偏压应该在-5~-15V之间。 (2)栅极串联电阻(Rg)。选择适当的栅极串联电阻对IGBT栅极驱动相当重要。IGBT的开通和关断是通过栅极电路的充放电来实现的,因此,栅极电阻值将对IGBT的动态特性产生极大的影响。数值较小的电阻使栅极电容的充放电较快,从而减小开关时间和开关损耗。所以,较小的栅极电阻增强了器件工作的耐固性(可避免du/dt带来的误导通),但与此同时,它只能承受较小的栅极噪声,并可能导致栅极一发射极电容和栅极驱动导线的寄生电感产生振荡。 (3)栅极驱动功率。IGBT的开关要消耗来自栅极电源的功率,其功率受栅极驱动负、正偏置电压的差值△UCE,栅极总电荷QG和工作频率fs的影响。栅极电源的最大峰值电流IGPK为

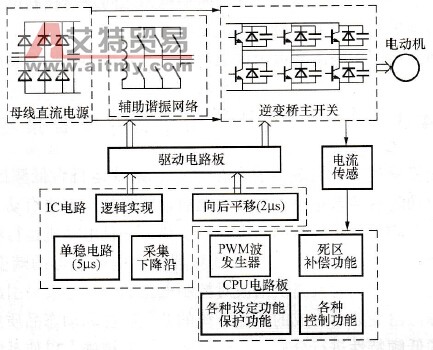

图4-18 辅助开关控制的逻辑实现图 (1)关于栅极驱动电压。IGBT开通时,正向栅极电压的值应足以使IGBT完全饱和,并使通态损耗减至最小,同时,也应限制短路电流和它所带来的功率应力。在任何情况下,开通时的栅极驱动电压,应该在12~ 20V之间。当栅极电压为零时,IGBT处于断态。但是,为了保证IGBT在集电极一发射极电压上出现du/dt噪声时仍保持关断,必须在栅极上施加一个反向偏压,采用反向偏压还减少了关断损耗。反向偏压应该在-5~-15V之间。 (2)栅极串联电阻(Rg)。选择适当的栅极串联电阻对IGBT栅极驱动相当重要。IGBT的开通和关断是通过栅极电路的充放电来实现的,因此,栅极电阻值将对IGBT的动态特性产生极大的影响。数值较小的电阻使栅极电容的充放电较快,从而减小开关时间和开关损耗。所以,较小的栅极电阻增强了器件工作的耐固性(可避免du/dt带来的误导通),但与此同时,它只能承受较小的栅极噪声,并可能导致栅极一发射极电容和栅极驱动导线的寄生电感产生振荡。 (3)栅极驱动功率。IGBT的开关要消耗来自栅极电源的功率,其功率受栅极驱动负、正偏置电压的差值△UCE,栅极总电荷QG和工作频率fs的影响。栅极电源的最大峰值电流IGPK为 ![]() (4-8)栅极电源的平均功率PAV为

(4-8)栅极电源的平均功率PAV为 ![]() (4-9) 另外,在大功率变频电源IGBT驱动电路的设计中,还应该注意以下几个方面的问题: (1)布线必须将驱动器的输出级和IGBT之间的寄生电感减至最低。这相当于将驱动器和IGBT之间连线所包围的环路面积减至最小。为此,一般情况下,将把驱动电路直接放置在大功率的开关功率器件上。 (2)必须正确放置栅极驱动板和屏蔽驱动电路,以防止功率电路和控制电路之间的电感耦合。 (3)栅极钳位保护电路也必须按低电感布线,并尽量放置于IGBT模块的栅极一发射极控制端子附近。 (4)由于IGBT的开通和关断会使相互电位改变,PCB板的线条之间不宜太过于接近。过高的du/dt会由寄生电容耦合噪声,假如在布线时无法避免线条交叉或平行,必须采用屏蔽层以作保护。 (5)对于逆变桥上下桥臂的功率器件和栅极驱动电路之间及与控制电路之间的寄生电容可产生耦合噪声的问题,必须进行适当的测量,减低这些寄生电容。 (6)假如使用光耦合器用作隔离高边栅极驱动信号,其最小共模抑制比必须为10V/μs。

(4-9) 另外,在大功率变频电源IGBT驱动电路的设计中,还应该注意以下几个方面的问题: (1)布线必须将驱动器的输出级和IGBT之间的寄生电感减至最低。这相当于将驱动器和IGBT之间连线所包围的环路面积减至最小。为此,一般情况下,将把驱动电路直接放置在大功率的开关功率器件上。 (2)必须正确放置栅极驱动板和屏蔽驱动电路,以防止功率电路和控制电路之间的电感耦合。 (3)栅极钳位保护电路也必须按低电感布线,并尽量放置于IGBT模块的栅极一发射极控制端子附近。 (4)由于IGBT的开通和关断会使相互电位改变,PCB板的线条之间不宜太过于接近。过高的du/dt会由寄生电容耦合噪声,假如在布线时无法避免线条交叉或平行,必须采用屏蔽层以作保护。 (5)对于逆变桥上下桥臂的功率器件和栅极驱动电路之间及与控制电路之间的寄生电容可产生耦合噪声的问题,必须进行适当的测量,减低这些寄生电容。 (6)假如使用光耦合器用作隔离高边栅极驱动信号,其最小共模抑制比必须为10V/μs。