您现在的位置是:首页 > 变频技术 > 变频技术

注塑机变频节能改造如何实现?

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介汪塑机是注塑成型的关键设备。它是将塑料加热熔融后,施加一定的压力,使其充入模具,经冷却固化而制成的具有一定几何形状和尺寸精度的塑料制品的一种机器。一般的注塑企业,

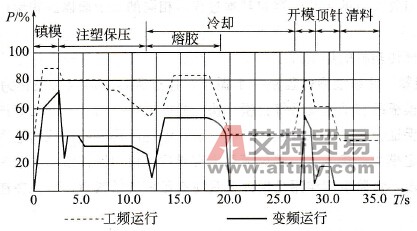

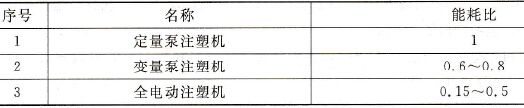

汪塑机是注塑成型的关键设备。它是将塑料加热熔融后,施加一定的压力,使其充入模具,经冷却固化而制成的具有一定几何形状和尺寸精度的塑料制品的一种机器。一般的注塑企业,能耗占生产成本的6%~9%。如何有效地利用电能,成为衡量一个企业是否为环保企业的一个标准,也决定了该企业的产品竞争力。 一般来说,注塑机设备在各类加工行业中被广泛应用的是注射成型的方式。塑料注射成型是利用塑料的三种状态,借助于注塑机和模具,成型出所需要的塑料制品。尽管所用的注塑机不尽相同,但要完成的工艺内容和基本过程是相同的。下面以卧式螺杆注塑机的加工过程为例予以说明。 (1)卧式螺杆注塑机的加工过程 ①合模与锁紧注射成型过程是一个循环工作过程,一般以合模作为过程的始点。在合模过程中,动模板的移动速度需符合慢快慢的要求,而且有低压保护阶段。低压保护的作用一方面是保证模具平稳地合模,减小冲击,缩短闭模时间,从而缩短成型周期;另一方面是当动模与定模快要接近时,避免模具内有异物或模内嵌件松动脱落损坏模具。最后为高压低速锁模阶段,该阶段的作用是保证模具应有足够的锁紧力,以免在注射、保压时产生溢边等现象。 ②注射装置前移 当合模机构闭合锁紧后,注射座整体移动油缸工作,使注射装置前移,保证喷嘴与模具浇道口贴合,为注射阶段做好准备。 ③注射与保压完成上述两个工作过程后,注射装置的注射油缸工作推动注射机螺杆前移,使料筒前部的熔料以高压高速注入模腔内。此时螺杆头部作用于熔料上的压力被称为注射压力,又称一次压力。熔料注入模腔后,由于模具的冷热传导,使模腔内物料产生体积收缩。为了保证塑料制品的致密性、尺寸精度、强度和刚度,必须给注射系统的模具施加一定的压力并进行补料,直到浇注系统(关键是浇口处)的塑料冻结为止。此时,螺杆作用于熔料上的压力被称为保压压力,又称二次压力。 ④制品冷却和预塑化 当浇口冻结时,保压已失去了补料作用,此时可以卸去保压压力,使制品在模内充分冷却定型。 同时,螺杆传动装置带动螺杆传动,料斗内的塑料经螺杆向前输送,在料筒加热系统的外加热和螺杆的剪切、混炼作用下,塑料逐渐依次熔融塑化,并由螺杆运到料筒端部,产生一定的压力。这个压力是根据所加工塑料调节注射机液压系统的背压阀和克服螺杆后退的运动阻力后建立的,统称为预塑背压。其目的是保证塑化质量。由于螺杆不停地转动,熔料也不断地向料筒端部输送,螺杆端部产生的压力迫使螺杆连续向后移动,当后移到一段距离,料筒端部的熔料足以满足下次注射量时,螺杆停止。由于制品冷却和预塑同时进行,一般要求预塑时间不超过制品冷却时间,以免影响成型周期。 ⑤注塑装置后退注塑装置是否后退需根据加工塑料的工艺而定。有的在预塑化后退回,有的在预塑化前退回,有的注塑装置根本不退回,如热流道模具。注塑装置需要退回的目的是避免喷嘴与冷模长时间接触,使喷嘴内料温度过低而影响下次注塑和制品质量。有的为了便于清料,也常使注塑装置退回。 ⑥开模和顶出制品模具内的制品冷却定型后,合模机构就开启模具。在注射机的顶出系统和模具的顶出机构联合作用下,将制品自动顶落,为下次成型过程做好准备。 根据上述动作,按时间先后程序可将注塑机工作过程绘成曲线,如图8 25所示。 (2)注塑机变频改造的可行性 一台通用注塑机设备,在一个完整的注塑过程中,锁模、射胶、充填、熔胶、冷却、开模等阶段对压力的要求各不相同,开模阶段只需保证较小的压力即可,但要熔胶、冷却时却需要较大的压力,以保证产品质量及生产率。根据注塑机原理知道,电动机转速越高,注射压力也就越大,所以通过变频器对注塑机电动机进行调速实现变压节能是完全可行的。 图8-25 注塑机工作过程 注塑成型工艺一般包括合模、射胶、保压、储料、冷却、开模、顶出、清料,每个动作都要求一定的压力和速度,这些都要靠注塑机的动力系统来提供保证的。注塑机按动力的不同分为三类,详见表8-2。 表8-2 注塑机按动力不同的分类表

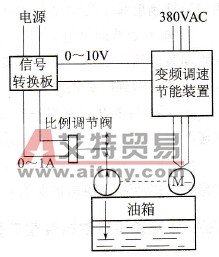

图8-25 注塑机工作过程 注塑成型工艺一般包括合模、射胶、保压、储料、冷却、开模、顶出、清料,每个动作都要求一定的压力和速度,这些都要靠注塑机的动力系统来提供保证的。注塑机按动力的不同分为三类,详见表8-2。 表8-2 注塑机按动力不同的分类表 从目前使用的情况看,绝大部分注塑机是能耗高的定量泵注塑机。定量泵的概念:注塑机液压油泵大多采用叶片泵和齿轮泵,是典型的容积式油泵,其供油量与油泵的转速成正比,油泵电动机在工频条件下的转速是不变的,供油量是一定的,所以称其为定量泵。 存在的能源浪费:注塑机在实际工作时,其液压执行组件所需的工作台压力和流量并不是一成不变的,在一个工作周期内,时大时小,有时几乎为零。当工作所需流量较小时,油泵的供油量远远大于执行组件所需的油量,供大于求,富裕的处于高压状态的液压油全部经溢流阀流回油箱。一方面消耗大量的动力;另一方面与管道的摩擦产生大量的热量,导致液压油温升高。为降低油温,往往还需要增加冷却循环水,这也进一步浪费了能源。 电动机在很低负载状态下工作时,由于功率因数低,电网的无功消耗也大。综合起来,传统的注塑机液压系统存在着严重的能源浪费。 (3)节能改造的方案简述 目前,一些注塑机已采用了变频节能技术,收到了节能、静音、高效和可靠的显著效果,且能大大减少注塑机的耗电量,这已在众多注塑机用户中得到了非常好的评价与信赖。通过一些专家的测试和改良,注塑机的变频节能技术已日趋完善。 一般注塑机的变频节能改造通常是将用来控制调节比例调节阀的电量信号进行转换处理后,作为变频器输出频率的给定信号,或是将注塑机的锁模、射胶、熔胶、冷却、开模等工艺过程控制信号进行处理后,作为变频器的多段速或程序控制信号(也是变频器输出频率的给定信号),以此调节方式来满足注塑机各种工艺对供油压力和流量的要求,并达到节能的目的,控制原理如图8-26所示。

从目前使用的情况看,绝大部分注塑机是能耗高的定量泵注塑机。定量泵的概念:注塑机液压油泵大多采用叶片泵和齿轮泵,是典型的容积式油泵,其供油量与油泵的转速成正比,油泵电动机在工频条件下的转速是不变的,供油量是一定的,所以称其为定量泵。 存在的能源浪费:注塑机在实际工作时,其液压执行组件所需的工作台压力和流量并不是一成不变的,在一个工作周期内,时大时小,有时几乎为零。当工作所需流量较小时,油泵的供油量远远大于执行组件所需的油量,供大于求,富裕的处于高压状态的液压油全部经溢流阀流回油箱。一方面消耗大量的动力;另一方面与管道的摩擦产生大量的热量,导致液压油温升高。为降低油温,往往还需要增加冷却循环水,这也进一步浪费了能源。 电动机在很低负载状态下工作时,由于功率因数低,电网的无功消耗也大。综合起来,传统的注塑机液压系统存在着严重的能源浪费。 (3)节能改造的方案简述 目前,一些注塑机已采用了变频节能技术,收到了节能、静音、高效和可靠的显著效果,且能大大减少注塑机的耗电量,这已在众多注塑机用户中得到了非常好的评价与信赖。通过一些专家的测试和改良,注塑机的变频节能技术已日趋完善。 一般注塑机的变频节能改造通常是将用来控制调节比例调节阀的电量信号进行转换处理后,作为变频器输出频率的给定信号,或是将注塑机的锁模、射胶、熔胶、冷却、开模等工艺过程控制信号进行处理后,作为变频器的多段速或程序控制信号(也是变频器输出频率的给定信号),以此调节方式来满足注塑机各种工艺对供油压力和流量的要求,并达到节能的目的,控制原理如图8-26所示。 图8-26 注塑机变频改造示意图 为了实现注塑机在变频调节时的最佳工况,有些公司还研究开发了针对注塑机压力、流量双信号控制回路自动切换电路。它能根据注塑机各个不同工作环节的流量、压力要求的不同而自动选择信号。这样在加工一些高精度的塑料产品时,使用更是得心应手。 (4)注塑机节能的原理及可行性分析 ①理论原理。如果忽略机械能到液压能转换过程中的能量损失,则可近似认为油泵的输出功率等于电动机的输出转矩与电动机转速的乘积。因此可以看出,当系统要求低流量时,系统需要的功率其实是非常低的。但是实际情况却是,由于电动机始终运行在工频50Hz状态上,并不能根据实际的需求来降低其转速,从而减小流量。因此多余的液压油只能通过比例流量阀流回油箱,造成能源的浪费。 ②油泵变频调速节电运行。从图8-25注塑机的工序过程中看出,在不同的时间段,它的主油泵压力是变化的,而且起伏较大,这就存在节能的可能性,且潜力较大。注塑机未使用变频器时,主泵的电动机始终恒速运行,是极不经济的运行方式。据统计,注塑机节电率一般可达25%~60%。 (5)注塑机变频节能改造注意事项 目前,市场上各种注塑机变频节能器种类繁多,技术含量和产品质量参差不齐,因此在现场改造中出现以下一些具体问题,有的是属于采用变频调速技术后的正常现象,而有的则是属于产品或应用中应该克服的缺点。 ①电动机高频噪声较工频时尖锐。由于变频器输出电压是由许多脉冲列组成的,故存在着高次谐波,使电动机在运行时因转速不同而发出不同响度且稍尖锐的声音,这是正常现象,并可以通过降低变频载波频率来降低尖啸声。 ②电动机温度略高于工频运行时的温度。由于输出谐波的存在,增加了电动机的铜损和铁损,因此电动机在变频节电运行时的温度要稍高于工频运行时的温度。同时,在中低速运转阶段,电动机冷却风扇转速下降,散热能力降低,温升可能上升3~5℃.由于普通油泵电动机绝缘等级均在B级或F级以上,故电动机温升仍在允许的范围内,不会影响电动机的使用和寿命。 ③对注塑机的正常运行产生干扰。变频装置产生的谐波对注塑机的一些控制回路会有一定的干扰,影响注塑机的正常动作,特别是一些制造工艺粗糙、谐波含量大的变频器用在工艺不稳定的注塑机时表现得更明显,这就需要在现场采取一些对策解决干扰问题。干扰源主要有下面两个方面。 a.高次谐波通过导线产生的射频干扰。对这类干扰可以通过在变频装置的输入或输出侧加装抑制射频干扰的设备加以解决,如磁环或滤波器等。 b.输入谐波通过电源耦合到其他用电设备形成干扰。对这类干扰可以在变频装置的输入侧加装滤波器解决,或者安装进线侧交流电抗器也有一定效果。另外,同一电源下的其他设备最好能做到隔离供电。 ④影响注塑生产的效率。变频节能器在控制油泵电动机速度的过程中存在着一定的加减速时间,相比原来的电磁阀开通速度有一定的滞后,导致单位加工周期延长,生产效率受到一定影响。采用如日业SY3200变频节能器,它能够采用流量和压力两路信号控制,同时根据情况修改部分注塑机参数,就能够较好地解决这个问题。

图8-26 注塑机变频改造示意图 为了实现注塑机在变频调节时的最佳工况,有些公司还研究开发了针对注塑机压力、流量双信号控制回路自动切换电路。它能根据注塑机各个不同工作环节的流量、压力要求的不同而自动选择信号。这样在加工一些高精度的塑料产品时,使用更是得心应手。 (4)注塑机节能的原理及可行性分析 ①理论原理。如果忽略机械能到液压能转换过程中的能量损失,则可近似认为油泵的输出功率等于电动机的输出转矩与电动机转速的乘积。因此可以看出,当系统要求低流量时,系统需要的功率其实是非常低的。但是实际情况却是,由于电动机始终运行在工频50Hz状态上,并不能根据实际的需求来降低其转速,从而减小流量。因此多余的液压油只能通过比例流量阀流回油箱,造成能源的浪费。 ②油泵变频调速节电运行。从图8-25注塑机的工序过程中看出,在不同的时间段,它的主油泵压力是变化的,而且起伏较大,这就存在节能的可能性,且潜力较大。注塑机未使用变频器时,主泵的电动机始终恒速运行,是极不经济的运行方式。据统计,注塑机节电率一般可达25%~60%。 (5)注塑机变频节能改造注意事项 目前,市场上各种注塑机变频节能器种类繁多,技术含量和产品质量参差不齐,因此在现场改造中出现以下一些具体问题,有的是属于采用变频调速技术后的正常现象,而有的则是属于产品或应用中应该克服的缺点。 ①电动机高频噪声较工频时尖锐。由于变频器输出电压是由许多脉冲列组成的,故存在着高次谐波,使电动机在运行时因转速不同而发出不同响度且稍尖锐的声音,这是正常现象,并可以通过降低变频载波频率来降低尖啸声。 ②电动机温度略高于工频运行时的温度。由于输出谐波的存在,增加了电动机的铜损和铁损,因此电动机在变频节电运行时的温度要稍高于工频运行时的温度。同时,在中低速运转阶段,电动机冷却风扇转速下降,散热能力降低,温升可能上升3~5℃.由于普通油泵电动机绝缘等级均在B级或F级以上,故电动机温升仍在允许的范围内,不会影响电动机的使用和寿命。 ③对注塑机的正常运行产生干扰。变频装置产生的谐波对注塑机的一些控制回路会有一定的干扰,影响注塑机的正常动作,特别是一些制造工艺粗糙、谐波含量大的变频器用在工艺不稳定的注塑机时表现得更明显,这就需要在现场采取一些对策解决干扰问题。干扰源主要有下面两个方面。 a.高次谐波通过导线产生的射频干扰。对这类干扰可以通过在变频装置的输入或输出侧加装抑制射频干扰的设备加以解决,如磁环或滤波器等。 b.输入谐波通过电源耦合到其他用电设备形成干扰。对这类干扰可以在变频装置的输入侧加装滤波器解决,或者安装进线侧交流电抗器也有一定效果。另外,同一电源下的其他设备最好能做到隔离供电。 ④影响注塑生产的效率。变频节能器在控制油泵电动机速度的过程中存在着一定的加减速时间,相比原来的电磁阀开通速度有一定的滞后,导致单位加工周期延长,生产效率受到一定影响。采用如日业SY3200变频节能器,它能够采用流量和压力两路信号控制,同时根据情况修改部分注塑机参数,就能够较好地解决这个问题。