您现在的位置是:首页 > 变频技术 > 变频技术

PWM式电流源型变频器简介

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介由于晶闸管是半控型器件,其关断比较复杂,所以一般以晶闸管作为逆变桥开关器件时,电流源均工作于 120 导通型。如果逆变桥采用全控型器件,则逆变桥也可以采用 PWM 控制,此类变

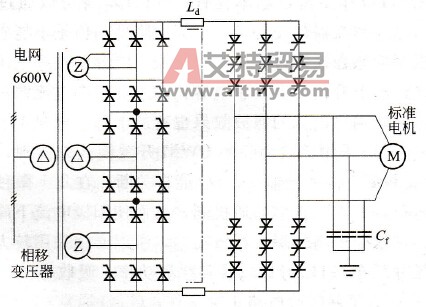

由于晶闸管是半控型器件,其关断比较复杂,所以一般以晶闸管作为逆变桥开关器件时,电流源均工作于120°导通型。如果逆变桥采用全控型器件,则逆变桥也可以采用PWM控制,此类变频器称为PWM式电流源型变频器。 PWM式电流源型变频器整流电路一般采用晶闸管作为功率元件,根据电源电压的不同,每一个桥臂需由晶闸管串联,为了抑制网侧谐波电流,可采用12脉波、18脉波等多重化整流技术,而逆变器则可采用晶闸管或GTO、SGCT等功率元件串联,以实现高电压输出。 GTO是在普通晶闸管基础上发展起来的全控型电力电子器件,是目前能承受电压最高和流过电流最大的全控型器件。它能由门极控制导通和关断,具有电流密度大、管压降低、导通损耗小等突出优点,目前已达6kV/6kA的生产水平,最适合大功率应用。 使用GTO作为输出功率器件,GTO本身可以通过门极进行关断。这样滤波器的使用量可以大大降低,但是不能省去。电容和电机漏电感在换流过程中产生谐振,电容的选择取决于换向过程中允许的上升电压。由于电容比滤波器换向电流源型变频器方案小,所以输出电流的滤波效果也有所下降。电机电流质量的提高通过GTO采用谐波消除的PWM开关模式来实现,但受到GTO开关频率上限的限制。GTO能自关断,在几十微秒内从门极抽出电荷,来阻断再生导通机制,从而使阳极电流下降。在此期间,器件承受极高的瞬时耗散功率,所以必须采用较大的吸收电路紧紧并联在GTO旁边以缓和耗散功率,吸收电路一般采用RCD结构。为了使吸收电路正常工作,GTO通常有一个最短的导通时间(比如10 μs),和最短的关断时间(比如100μs),否则可能会导致GTO的损坏。吸收电路的损耗相当可观,与开关频率、吸收电容容量和电容电压的平方成正比。这些都限制了GTO的开关频率,一般控制在几百赫兹左右。GTO的门极驱动,除了要提供可控硅一样的导通脉冲以外,还要提供峰值为阳极电流1/5到1/3的反向关断电流,因此,GTO的驱动电路容量大大高于可控硅。平均所需功率可达到可控硅电路的10倍。GTO的通态压降一般为2.5~4V,高于一般高压可控硅的压降1. 5~2V。在电流源型逆变器结构中要求GTO具有对称的反向阻断电压。GTO的串联一样存在均压问题,比较复杂。 GTO-PWM式电流源型变频器应用较为广泛的是美国AB公司的中压变频器Bulletin1557系列,其电路结构为交-直-交电流源型,采用功率器件GTO串联的两电平逆变器。其控制方式采用无速度传感器直接矢量控制,电机转矩可快速变化而不影响磁通,综合了脉宽调制和电流源结构的优点,其运行效果近似直流传动装置。AB公司可提供几种方案以满足谐波抑制的要求,如标准的12脉冲和18脉冲及PWM整流器,标准的谐波滤波器及功率因数补偿器,以使其谐波符合IEEE519-19 92标准的规定。图8-7所示为18脉冲整流器的Bulletin1557变频器的主电路拓扑结构图。 图8-7 18脉冲整流器的Bulletinl557变频器的主电路拓扑结构图 GTO-PWM式电流源型变频器的外形尺寸相对比较庞大,这主要是由于GTO的复杂的缓冲吸收电路和门极驱动电路造成的。相比而言,基于GCT类功率器件的PWM式电流源型变频器的外形尺寸比较紧凑。 ABB公司于近期推出新一代的中压变频器PowerFlex 7000系列,用新型功率器件——对称门极换流晶闸管SGCT (Sym-metrical Gate Commutated Thyristor)代替原先的GTO,使驱动和吸收电路简化,系统效率提高。SGCT跟IGCT (InsulatedGate Commutated Thyristor)属于同一系列,是GTO的改进产品。SGCT和IGCT的唯一区别是IGCT -般用在电压源型变频器,集成了续流二极管,而SGCT -般使用在电流源型变频器,没有续流二极管。全世界只有ABB和三菱公司生产IGCT和SGCT。SGCT跟IGCT及GTO一样,属于电流驱动器件,驱动瞬时驱动功率极大,可达45kW,驱动电路异常复杂,一个典型的IGCT驱动电路需要200多个元件(包含电解电容、驱动用功率场效应管及其他元件),所以其驱动和保护电路十分复杂,必须由器件生产厂家同时提供。 PowerFlex 7000系列共有2400V/3300V/4160V/6600V四类产品,每种产品的输出逆变桥均采用SGCT作为开关器件,PWM输出,其输入侧有三种方案供用户选择:一是采用晶闸管6脉波整流器加装输入滤波器;二是采用18脉波晶闸管可控整流器;三是采用SGCT-PWM可控整流技术。 2400V系统无需器件串联;3300V/4160V产品整流桥(除18脉波)及逆变桥的每个桥臂采用两只耐压为6500V的SGCT串联;6600V产品整流桥(除18脉波)及逆变桥的每个桥臂采用三只耐压为6500V的SGCT串联。 和LCI类似,PWM式电流源型变频器需要电流可控的有源整流器以产生直流电流和电压。对电力系统而言,基于感应电动机的PWM式电流源型变频调速系统看起来像一个直流相控驱动系统。功率因数总是滞后的,并且基本上和电机输出电压成正比。而电动机速度、变频器频率和电机电压成比例变化,因此这就意味着在电动机低速运行时,功率因数是比较低的。对兆瓦级的中压变频系统而言,低功率因数是一个非常严重的问题。当然,网侧的用来抑制谐波的电容滤波器可以起到补偿功率因数的作用。 电流源型感应电动机变频调速系统通过开关控制流经中间直流大电感的电流向感应电机绕组供电产生输出电流和电压。这个电流的变化率决定了负载的电流和转矩的变化率。这限制了电流源型感应电动机变频调速系统只能用于风机、泵类和传送带等控制性能要求不高的场合。即使对最新采用SGCT器件的电流源型感应电动机变频调速系统而言,其转矩控制性能也不过为50rad/s,只为现代电压源变频系统转矩控制精度的10%。 关于PWM式电流源型变频器,有两个问题需要着重讨论。 第一,该类高压变频器的无输入隔离变压器设计:以串联输入电抗器实现变频器与电网的隔离。这种无输入隔离变压器设计很大程度上降低了变频器输入侧的成本,该方案下电动机绕组对地电压远远超过标准电压设计水平,这也就意味着,在该方案下标准电动机是不能使用的,电机必须进行特殊设计。而且在这种方案下,变频器输入侧谐波也不能像在采用多重化输入移相变压器和整流电路时得以抑制,为此出现了采用SGCT-PWM可控整流技术解决共模电压和输入侧谐波问题。然而,实际上由于采用无输入隔离变压器设计所降低的成本会被所增加的SGCT器件成本所抵消。 基于上述讨论,AB公司在PowerFlex 7000系列变频器中推出了一种采用SGCT-PWM可控整流技术拓扑方案,该方案可在电网电压和电动机额定电压相匹配的情况下,以串联输入电抗器来替代输入隔离移相变压器,其结构如图8-8所示。 SGCT-PWM可控整流电路的结构与逆变电路基本对称,其功率器件的开关控制算法也与逆变电路相同,采用7脉冲选择谐波消除( selective harmonic elimination,SHE)算法,能够有效消除5次、7次和11次谐波。输入侧电容器用来抑制输入侧高次电流谐波,并具有功率因数补偿的功能。变频器输入侧电流的总谐波失真率THD能达到5%左右,电压总谐波失真率与用户的最大短路电流Isc和最大负载电流IL有关,在二者之比为20时,电压总谐波失真率小于3%。表8-2给出了PWM可控整流与6脉波、12脉波和18脉波整流所产生的输入电流的各次谐波及总谐波失真率的比较,可以看出PWM可控整流可以有效降低输入电流谐波失真,满足IEEE519和EN61000-2-4等谐波标准。

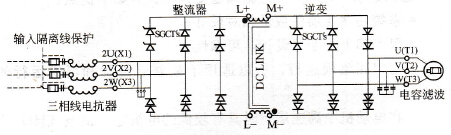

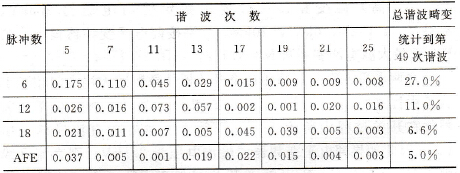

图8-7 18脉冲整流器的Bulletinl557变频器的主电路拓扑结构图 GTO-PWM式电流源型变频器的外形尺寸相对比较庞大,这主要是由于GTO的复杂的缓冲吸收电路和门极驱动电路造成的。相比而言,基于GCT类功率器件的PWM式电流源型变频器的外形尺寸比较紧凑。 ABB公司于近期推出新一代的中压变频器PowerFlex 7000系列,用新型功率器件——对称门极换流晶闸管SGCT (Sym-metrical Gate Commutated Thyristor)代替原先的GTO,使驱动和吸收电路简化,系统效率提高。SGCT跟IGCT (InsulatedGate Commutated Thyristor)属于同一系列,是GTO的改进产品。SGCT和IGCT的唯一区别是IGCT -般用在电压源型变频器,集成了续流二极管,而SGCT -般使用在电流源型变频器,没有续流二极管。全世界只有ABB和三菱公司生产IGCT和SGCT。SGCT跟IGCT及GTO一样,属于电流驱动器件,驱动瞬时驱动功率极大,可达45kW,驱动电路异常复杂,一个典型的IGCT驱动电路需要200多个元件(包含电解电容、驱动用功率场效应管及其他元件),所以其驱动和保护电路十分复杂,必须由器件生产厂家同时提供。 PowerFlex 7000系列共有2400V/3300V/4160V/6600V四类产品,每种产品的输出逆变桥均采用SGCT作为开关器件,PWM输出,其输入侧有三种方案供用户选择:一是采用晶闸管6脉波整流器加装输入滤波器;二是采用18脉波晶闸管可控整流器;三是采用SGCT-PWM可控整流技术。 2400V系统无需器件串联;3300V/4160V产品整流桥(除18脉波)及逆变桥的每个桥臂采用两只耐压为6500V的SGCT串联;6600V产品整流桥(除18脉波)及逆变桥的每个桥臂采用三只耐压为6500V的SGCT串联。 和LCI类似,PWM式电流源型变频器需要电流可控的有源整流器以产生直流电流和电压。对电力系统而言,基于感应电动机的PWM式电流源型变频调速系统看起来像一个直流相控驱动系统。功率因数总是滞后的,并且基本上和电机输出电压成正比。而电动机速度、变频器频率和电机电压成比例变化,因此这就意味着在电动机低速运行时,功率因数是比较低的。对兆瓦级的中压变频系统而言,低功率因数是一个非常严重的问题。当然,网侧的用来抑制谐波的电容滤波器可以起到补偿功率因数的作用。 电流源型感应电动机变频调速系统通过开关控制流经中间直流大电感的电流向感应电机绕组供电产生输出电流和电压。这个电流的变化率决定了负载的电流和转矩的变化率。这限制了电流源型感应电动机变频调速系统只能用于风机、泵类和传送带等控制性能要求不高的场合。即使对最新采用SGCT器件的电流源型感应电动机变频调速系统而言,其转矩控制性能也不过为50rad/s,只为现代电压源变频系统转矩控制精度的10%。 关于PWM式电流源型变频器,有两个问题需要着重讨论。 第一,该类高压变频器的无输入隔离变压器设计:以串联输入电抗器实现变频器与电网的隔离。这种无输入隔离变压器设计很大程度上降低了变频器输入侧的成本,该方案下电动机绕组对地电压远远超过标准电压设计水平,这也就意味着,在该方案下标准电动机是不能使用的,电机必须进行特殊设计。而且在这种方案下,变频器输入侧谐波也不能像在采用多重化输入移相变压器和整流电路时得以抑制,为此出现了采用SGCT-PWM可控整流技术解决共模电压和输入侧谐波问题。然而,实际上由于采用无输入隔离变压器设计所降低的成本会被所增加的SGCT器件成本所抵消。 基于上述讨论,AB公司在PowerFlex 7000系列变频器中推出了一种采用SGCT-PWM可控整流技术拓扑方案,该方案可在电网电压和电动机额定电压相匹配的情况下,以串联输入电抗器来替代输入隔离移相变压器,其结构如图8-8所示。 SGCT-PWM可控整流电路的结构与逆变电路基本对称,其功率器件的开关控制算法也与逆变电路相同,采用7脉冲选择谐波消除( selective harmonic elimination,SHE)算法,能够有效消除5次、7次和11次谐波。输入侧电容器用来抑制输入侧高次电流谐波,并具有功率因数补偿的功能。变频器输入侧电流的总谐波失真率THD能达到5%左右,电压总谐波失真率与用户的最大短路电流Isc和最大负载电流IL有关,在二者之比为20时,电压总谐波失真率小于3%。表8-2给出了PWM可控整流与6脉波、12脉波和18脉波整流所产生的输入电流的各次谐波及总谐波失真率的比较,可以看出PWM可控整流可以有效降低输入电流谐波失真,满足IEEE519和EN61000-2-4等谐波标准。 图8-8 以串联输入电抗器来替代输入隔离移相变压器 表8-2 PWM可控整流与脉波整流所产生的输入电流各次谐波及总谐波失真率比较

图8-8 以串联输入电抗器来替代输入隔离移相变压器 表8-2 PWM可控整流与脉波整流所产生的输入电流各次谐波及总谐波失真率比较 第二,直流母线电抗器:变频器的系统效率必须要考虑到直流母线电抗器的能量损失,而且有时该电抗器要远离变频器安装,要考虑到安装空间、连接电缆等要求。 总结起来,PWM式电流源型变频器具有如下优点: ·系统功率元器件数量相对较低; ·可实现无熔断器设计,可靠性高; ·可以四象限运行,所以适用于频繁启制动和可逆运行的场合; ·在电动机中高速运行时具有较低的电机电流谐波THD; ·较低的输出dv/dt,对电机绝缘无损害,电缆长度无限制。 PWM式电流源型变频器存在的主要问题: ·网侧晶闸管整流,输入电流谐波大,当采用SGCT-PWM可控整流时,增加了系统的复杂性和成本; ·电机低速运行时功率因数低; ·系统瞬态控制响应慢; ·会产生较大的共模电压,当没有输入变压器时,共模电压会施加到电动机定子绕组中心点与地之间,影响电动机的绝缘; ·对电动机的负载特性敏感,现场调试非常麻烦。 PWM式电流源型变频器适用于水泵(锅炉给水泵)、风机、压缩机等场合。

第二,直流母线电抗器:变频器的系统效率必须要考虑到直流母线电抗器的能量损失,而且有时该电抗器要远离变频器安装,要考虑到安装空间、连接电缆等要求。 总结起来,PWM式电流源型变频器具有如下优点: ·系统功率元器件数量相对较低; ·可实现无熔断器设计,可靠性高; ·可以四象限运行,所以适用于频繁启制动和可逆运行的场合; ·在电动机中高速运行时具有较低的电机电流谐波THD; ·较低的输出dv/dt,对电机绝缘无损害,电缆长度无限制。 PWM式电流源型变频器存在的主要问题: ·网侧晶闸管整流,输入电流谐波大,当采用SGCT-PWM可控整流时,增加了系统的复杂性和成本; ·电机低速运行时功率因数低; ·系统瞬态控制响应慢; ·会产生较大的共模电压,当没有输入变压器时,共模电压会施加到电动机定子绕组中心点与地之间,影响电动机的绝缘; ·对电动机的负载特性敏感,现场调试非常麻烦。 PWM式电流源型变频器适用于水泵(锅炉给水泵)、风机、压缩机等场合。