您现在的位置是:首页 > 变频技术 > 变频技术

负载换向式电流源型变频器简介

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介负载换向式电流源型变频器 (Load Communicated Inverter,LCI) 于 20 世纪 70 年代末投入商业化应用,是世界上最早投入使用的中压变频调速系统,它主要应用于大容量交流调速系统 (1 ~ 100MW) 。

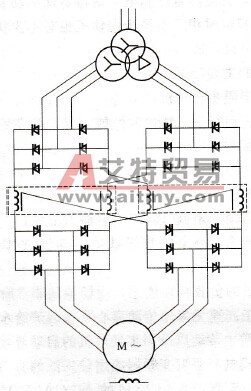

负载换向式电流源型变频器(Load Communicated Inverter,LCI)于20世纪70年代末投入商业化应用,是世界上最早投入使用的中压变频调速系统,它主要应用于大容量交流调速系统(1~100MW)。 LCI组成结构如图8-6所示,整流电路和逆变电路都采用晶闸管作为功率器件。晶闸管目前工业应用的最高电压为12kV左右,当电网电压较高时,可采用晶闸管串联的办法。器件串联通常存在着稳态和动态的均压问题,均压电路会导致系统复杂,损耗增加。同时,对于器件串联,驱动电路的要求也大大提高,要求延迟时间接近,并尽量短。在关断过程中,由于恢复性能的差异,吸收电路也是必不可少的。 图8-6 LCI组成结构 LCI必须采用同步电机作为负载,控制同步电机工作在容性状态,利用容性负载电流超前于电压的特性,提供逆变器可控硅关断的超前电流,变频器的输出频率一般不是独立调节的,而是依靠转子位置检测器得到的转子位置信号按一定顺序周期性的触发逆变器中相应的晶闸管。这种“自控式”功能,保证了变频器的输出频率和电动机转速始终同步,不存在失步和振荡现象。 LCI具有如下优点: ·系统功率元器件相对数量低,可靠性较高; ·可实现无熔断器设计,可靠性高; ·可以四象限运行,所以适用于频繁启制动和可逆运行的场合; ·在大容量功率等级下具有较高的经济性,在大容量时只有晶闸管能够提供所需的电压和电流耐量,从电动机角度而言,同步电动机在大容量时相对于异步电动机也有不少优势; ·晶闸管可设计成N+1冗余。 LCI存在的主要问题: ·只能用于同步电动机; ·电机低速运行时系统控制性能较差,存在着较高的电机谐波电流,功率因数低; ·系统瞬态控制响应慢; ·电动机转速/频率运行范围窄; ·电动机启动转矩低,转矩过载能力不强; ·网侧谐波含量大,需加进线电抗器滤波才能满足电网的要求; ·对电动机的负载特性敏感,现场调试非常麻烦。 LCI适用于高速无齿轮传动离心泵(锅炉给水泵)、压缩机、高炉风机、船舶主传动以及同步发电机的启动等场合。 负载换向式电流源型变频器应用较广泛的有Siemens公司的SIMOVERT S系列,ABB公司的MEGADRIVE-LCI系歹0和Alstom公司的ALSPA SD7000系列。 本节着重介绍Siemens公司的SIMOVERT S系列变频器的基本技术参数和特点。 SIMOVERT S输出电压范围为:1.8~13. 4kV,功率输出2. 5~70MV·A,最高可达140MV·A,采用空冷或水冷设计,变频器的输入和输出拓扑结构分为6脉冲和12脉冲两种。在电流型逆变器的直流耦合电抗器设计上采用了Siemens专利技术:两个独立直流母线的电抗器反向耦合的技术,采用这种电路结构后直流母线电抗器只有传统额定功率电路结构所采用直流母线电抗器的60%,使得电抗器的体积和损耗大为减少。 由于采用的是电流型逆变器原理,功率回路采用了无熔断器设计,又由于采用了电抗器反向耦合及脉冲监控触发和经特殊设计的整流侧脉冲组合逻辑,使得即使不用在直流平波电抗器两侧并联释能晶闸管,也能够保证在电流断续换向时将变频器电流快速拉到零,从而大大简化了主电路结构和控制线路,提高了系统的可靠性。 LCI自控变频的核心就是转子定向,以前都是采用在电机转子上安装编码器的方法直接测量,但这样对于设备安装要求、调试及系统的可靠性都带来了不稳定因素,为此Siemens公司采用了矢量运算的方法,通过采用LEM元件高精度地检测电机侧的两相电压和两相电流后,通过电动机电压模型便可以准确计算出气隙磁通的位置,但要计算转子侧磁通的位置,还需要知道电机转子的初始位置,在SIMOVERT S系统中,电机转子的初始定位是系统利用转子侧突加励磁在定子绕组中感应的电压进行计算后自动完成的,当电机低速运行时,由于电机的反电势和电压较低,用电压模型计算磁通位置是不准确的,由于定向的不准确,会造成电机启动力矩的减少,如果电机是重载启动或设备要求电机长期在低速条件下运行,就需要在电机转子上安装编码器。 启动转矩产生的基本原理就是基于对转子侧磁通的定向,按照矢量控制理论中力矩星形分布情况,判断每一触发时刻能产生最大加速力矩的两相定子电流,触发该对晶体管导通,给对应的两相定子绕组通电,产生一个超前转子磁场的同步定子磁场,两个磁场相互作用,使转子获得当前电流下的最大电磁转矩,转子开始转动,整流器采用速度和电流双闭环结构控制输出电流的幅值,逆变器采用矢量控制技术控制输出电流的频率。 由于采用常规的晶闸管技术构成功率变换回路,所以影响主回路可靠运行的关键是晶闸管的可靠换向,在SIMOVERT S系统中,整流侧的晶闸管依靠电网电压换向,逆变侧的晶闸管依赖电机定子的反电势进行负载换向,但低速时(小于额定转速的8%)由于定子产生的反电动势不足以关断逆变侧的晶体管,采用电流断续法进行换相,此时逆变器以逆变超前角γ=0°运行,需要换相时,整流侧推β(β为逆变角),暂时强迫关断正导通的一对晶体管,闭锁整流器和逆变器的输出,再给换相后应该导通的一对晶体管加上触发脉冲使其导通,从而实现换相,此期间SFC输出的电流是断续的,当转速大于额定值的8%时,同步电动机可产生足够大的反电动势,进入负载换相阶段,为了保证换向余量角不变,在转速由额定值的8%升至25%期间,变频器的输出电流由额定值的80%升至额定值,逆变超前角γ=60°,之后逆变器输出额定电流值,逆变超前角γ=50°,同时转子侧的励磁电流按照定子电压闭环进行控制,以补偿定子电流电枢反应的去磁作用,保持气隙磁通不变,改善了逆变侧的换向条件并保证了电机的过载能力。 当变频装置拖动电机启动达到95%额定转速以上时,启动自动同步装置进入自动整步微调阶段。同步装置根据频率差△f,产生一个附加转速微调信号,自动调整变频器输出电流,对转速做微调,同步装置同时发出命令给励磁系统,调节励磁电流,使变频母线电压与电网电压平衡,最终实现无电流冲击并网,整流器的晶体管即运行于全逆变状态,其输出电流迅速降为零,关闭晶体管,然后封锁整流器和逆变器的全部触发脉冲,断开软启动装置的输出断路器MBM及输入断路器MBC,完成整个启动过程。 SIMOVERT S变频器可驱动转速高达7000r/min的三相同步电动机。驱动的同步电动机可为有刷励磁或无刷励磁。

图8-6 LCI组成结构 LCI必须采用同步电机作为负载,控制同步电机工作在容性状态,利用容性负载电流超前于电压的特性,提供逆变器可控硅关断的超前电流,变频器的输出频率一般不是独立调节的,而是依靠转子位置检测器得到的转子位置信号按一定顺序周期性的触发逆变器中相应的晶闸管。这种“自控式”功能,保证了变频器的输出频率和电动机转速始终同步,不存在失步和振荡现象。 LCI具有如下优点: ·系统功率元器件相对数量低,可靠性较高; ·可实现无熔断器设计,可靠性高; ·可以四象限运行,所以适用于频繁启制动和可逆运行的场合; ·在大容量功率等级下具有较高的经济性,在大容量时只有晶闸管能够提供所需的电压和电流耐量,从电动机角度而言,同步电动机在大容量时相对于异步电动机也有不少优势; ·晶闸管可设计成N+1冗余。 LCI存在的主要问题: ·只能用于同步电动机; ·电机低速运行时系统控制性能较差,存在着较高的电机谐波电流,功率因数低; ·系统瞬态控制响应慢; ·电动机转速/频率运行范围窄; ·电动机启动转矩低,转矩过载能力不强; ·网侧谐波含量大,需加进线电抗器滤波才能满足电网的要求; ·对电动机的负载特性敏感,现场调试非常麻烦。 LCI适用于高速无齿轮传动离心泵(锅炉给水泵)、压缩机、高炉风机、船舶主传动以及同步发电机的启动等场合。 负载换向式电流源型变频器应用较广泛的有Siemens公司的SIMOVERT S系列,ABB公司的MEGADRIVE-LCI系歹0和Alstom公司的ALSPA SD7000系列。 本节着重介绍Siemens公司的SIMOVERT S系列变频器的基本技术参数和特点。 SIMOVERT S输出电压范围为:1.8~13. 4kV,功率输出2. 5~70MV·A,最高可达140MV·A,采用空冷或水冷设计,变频器的输入和输出拓扑结构分为6脉冲和12脉冲两种。在电流型逆变器的直流耦合电抗器设计上采用了Siemens专利技术:两个独立直流母线的电抗器反向耦合的技术,采用这种电路结构后直流母线电抗器只有传统额定功率电路结构所采用直流母线电抗器的60%,使得电抗器的体积和损耗大为减少。 由于采用的是电流型逆变器原理,功率回路采用了无熔断器设计,又由于采用了电抗器反向耦合及脉冲监控触发和经特殊设计的整流侧脉冲组合逻辑,使得即使不用在直流平波电抗器两侧并联释能晶闸管,也能够保证在电流断续换向时将变频器电流快速拉到零,从而大大简化了主电路结构和控制线路,提高了系统的可靠性。 LCI自控变频的核心就是转子定向,以前都是采用在电机转子上安装编码器的方法直接测量,但这样对于设备安装要求、调试及系统的可靠性都带来了不稳定因素,为此Siemens公司采用了矢量运算的方法,通过采用LEM元件高精度地检测电机侧的两相电压和两相电流后,通过电动机电压模型便可以准确计算出气隙磁通的位置,但要计算转子侧磁通的位置,还需要知道电机转子的初始位置,在SIMOVERT S系统中,电机转子的初始定位是系统利用转子侧突加励磁在定子绕组中感应的电压进行计算后自动完成的,当电机低速运行时,由于电机的反电势和电压较低,用电压模型计算磁通位置是不准确的,由于定向的不准确,会造成电机启动力矩的减少,如果电机是重载启动或设备要求电机长期在低速条件下运行,就需要在电机转子上安装编码器。 启动转矩产生的基本原理就是基于对转子侧磁通的定向,按照矢量控制理论中力矩星形分布情况,判断每一触发时刻能产生最大加速力矩的两相定子电流,触发该对晶体管导通,给对应的两相定子绕组通电,产生一个超前转子磁场的同步定子磁场,两个磁场相互作用,使转子获得当前电流下的最大电磁转矩,转子开始转动,整流器采用速度和电流双闭环结构控制输出电流的幅值,逆变器采用矢量控制技术控制输出电流的频率。 由于采用常规的晶闸管技术构成功率变换回路,所以影响主回路可靠运行的关键是晶闸管的可靠换向,在SIMOVERT S系统中,整流侧的晶闸管依靠电网电压换向,逆变侧的晶闸管依赖电机定子的反电势进行负载换向,但低速时(小于额定转速的8%)由于定子产生的反电动势不足以关断逆变侧的晶体管,采用电流断续法进行换相,此时逆变器以逆变超前角γ=0°运行,需要换相时,整流侧推β(β为逆变角),暂时强迫关断正导通的一对晶体管,闭锁整流器和逆变器的输出,再给换相后应该导通的一对晶体管加上触发脉冲使其导通,从而实现换相,此期间SFC输出的电流是断续的,当转速大于额定值的8%时,同步电动机可产生足够大的反电动势,进入负载换相阶段,为了保证换向余量角不变,在转速由额定值的8%升至25%期间,变频器的输出电流由额定值的80%升至额定值,逆变超前角γ=60°,之后逆变器输出额定电流值,逆变超前角γ=50°,同时转子侧的励磁电流按照定子电压闭环进行控制,以补偿定子电流电枢反应的去磁作用,保持气隙磁通不变,改善了逆变侧的换向条件并保证了电机的过载能力。 当变频装置拖动电机启动达到95%额定转速以上时,启动自动同步装置进入自动整步微调阶段。同步装置根据频率差△f,产生一个附加转速微调信号,自动调整变频器输出电流,对转速做微调,同步装置同时发出命令给励磁系统,调节励磁电流,使变频母线电压与电网电压平衡,最终实现无电流冲击并网,整流器的晶体管即运行于全逆变状态,其输出电流迅速降为零,关闭晶体管,然后封锁整流器和逆变器的全部触发脉冲,断开软启动装置的输出断路器MBM及输入断路器MBC,完成整个启动过程。 SIMOVERT S变频器可驱动转速高达7000r/min的三相同步电动机。驱动的同步电动机可为有刷励磁或无刷励磁。