您现在的位置是:首页 > 变频技术 > 变频技术

起重设备变频改造实例

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介某厂抓斗行车把煤场的煤抓到皮带机上向煤气炉供煤,采用交流异步电动机转子通过滑环碳刷串频敏变阻器来实现电动机的重载启动和调速,由于频繁的切换、现场灰尘大、腐蚀潮湿等

某厂抓斗行车把煤场的煤抓到皮带机上向煤气炉供煤,采用交流异步电动机转子通过滑环碳刷串频敏变阻器来实现电动机的重载启动和调速,由于频繁的切换、现场灰尘大、腐蚀潮湿等因素,长期以来的整机故障率高,检修费用大,严重影响生产的连续性,归纳起来主要有以下问题。

(1)因经常处于启动变速,方向改变,采用数只交流接触器切换,运行时噪声大,触头易磨损,可靠性差,接触器损坏率高,线圈耗电大。

(2)由于电动机用滑环碳刷作为引出,为动静过渡,经常烧损滑环和碳刷,造成电动机损坏,无法运行,影响生产,更换碳刷次数多、数量大,造成污染。

(3)采用转子回路串频敏变阻器进行启动调速,机械特性软,调速为跳跃式,冲击大,电能消耗大。

(4)调速及启动线路复杂,操作程序难以保证,电缆根数增加,对电缆挂架造成重的负荷,使电缆易拉断而导致系统停车。

(5)由于设备一直处于高暂载率,因此采用扩大电动机功率的办法,直接的全速启动,对齿轮箱冲击大,使齿轮箱经常冲坏,电动机的空载损耗大。

(6)抓斗工作的协调主要靠司机的熟练程度,采用支持、开闭双手柄操作。由于支持、开闭机构间没有固定的联系,在抓斗工作时司机劳动强度大,容易疲劳,易产生误操作。

(7)在抓斗深抓之后,起升的瞬间,支持、开闭电动机受力不均匀,开闭电动机单独受力,易过载,造成电动机损坏及钢丝绳继裂。抓斗上升、下降报警极限位置不易控制,传感接近开关很难长期使用。为实现合适的抓斗工况,司机要经常点动操作或打反车,电器元件和电动机经常处于大电流工作状态,降低了元件的使用寿命。

1.变频改造方案

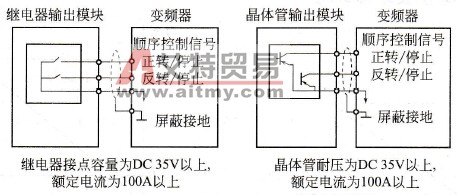

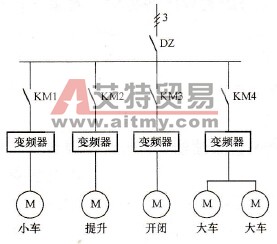

采用4台变频器,4台可编程控制器,来控制行车的5台电动机,实现重载启动,变频调速,无触点切换,提升开合4根钢丝绳进行速度配合,达到均匀受力,拉直运行。系统主回路如图10-34所示。

图10-34 抓煤行车变频改造主回路原理框图

2.主要设计特点

(1)原五台电动机保留,将滑环取消,转子中心点直接短接,所有转子回路的电缆、电阻器、频敏变阻器及接触器全部取消。

(2)在行车上共装设4台变频器柜和制动电阻箱,变频器柜要求用不锈钢板制作,内有隔层,实现防腐、防潮、防尘,柜内装设正常照明灯和应急照明灯。

(3)控制手柄向各PLC发出的开、停、快、慢、提升、开闭指令,相应的PLC发出指令控制变频器的速度,以达到行车的最佳控制状态。

(4)在变频器直流回路中设置控制单元和制动电阻。

(5)由PLC按控制提升、开闭机构完成行车各种工况的协调,并决定抓斗的各种工作状态。系统软件设计采用PLC梯形图语言来编程完成,采用PLC控制具有可靠、扫描速度快、控制非常灵活的特点。软件编程的关键是位能负载抓斗的提升、开闭电动机检测位移量的光电旋转编码器动态偏差的实时校正和抓斗深抓、自动起升及钢丝绳受力状态自动调整等功能的实现。

装置抓斗操作方式为单手柄联动台操作,有手动、自动两种方式可供选择,手动方式在复位调整和检修时使用,提升、开闭电动机只能单独慢挡操作。自动方式在正常运行时使用由PLC控制系统协调下同时工作。手动、自动方式下联动挡位分别如下所示。

手动操作挡位为:

慢开2-慢开1-零位-慢闭1-慢闭2;

慢降2-慢降1-零位-慢升1-慢生2。

自动操作挡位为:

闭斗快降-闭斗慢降-零位-闭斗慢升-闭斗快升;

开斗快降-开斗慢降-零位-开斗慢升-开斗快升。

小车大车联动为单手柄操作,具有前进快、慢挡,后退快、慢挡及停车等项功能。装置的复位调整是指对抓斗的工作基准(位置、偏差校正等)进行初始化的操作。当装置第一次使用,行车停用时间超过一周或者滚筒非正常转动后,均需进行复位调整。运行中发生了抓斗工作失调的情况,也应进行复位调整。复位操作时,只须将抓斗提到任一基准位置,按一下复位按键就可以了。