您现在的位置是:首页 > 变频技术 > 变频技术

德力西CDI9000 - G280kW变频器在提升机中的应用

![]() 来源:艾特贸易2018-04-11

来源:艾特贸易2018-04-11

简介矿井提升机是煤矿、铁矿、有色金属等矿生产过程中的重要设备。提升机的安全、可靠运行,直接关系到企业的生产状况和经济效益。煤矿井下采煤,采好的煤通过斜井用提升机将煤车

矿井提升机是煤矿、铁矿、有色金属等矿生产过程中的重要设备。提升机的安全、可靠运行,直接关系到企业的生产状况和经济效益。煤矿井下采煤,采好的煤通过斜井用提升机将煤车拖到地面上来。在井口有一绞车提升机,由电动机经减速器带动卷筒旋转,卷筒拉动钢丝绳,由钢丝绳将煤车拉到地面(见图6-27)。这种拖动系统要求电动机频繁的正、反转起动,减速制动,而且电动机的转速按一定规律变化。

图6-27 减速装置

一、运行控制分析

目前,大多数中、小型矿井采用斜井绞车提升,传统斜井提升机普遍采用交流绕线式电动机串联电阻调速,电阻的投切用继电器一交流接触器控制。这种控制系统由于调速过程中交流接触器动作频繁,交流接触器主触点频繁切换,使触点烧蚀而引发接触不良,造成设备故障。另外,提升机在减速和爬行阶段,速度控制性能较差,使停车位置不准确。提升机频繁的起动、调速和制动,在转子外电路所串联的电阻上产生相当大的功耗。这种交流绕线式电动机串联电阻调速系统属于有级调速,调速的平滑性能差;低速时机械特性较软,静差较大;电阻上消耗的功率大,浪费电能。起动过程和调速换档过程中,电流冲击大,中高速运行振动大,安全性能差。

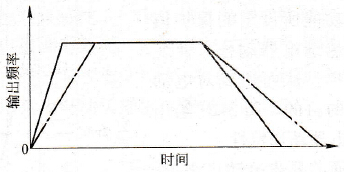

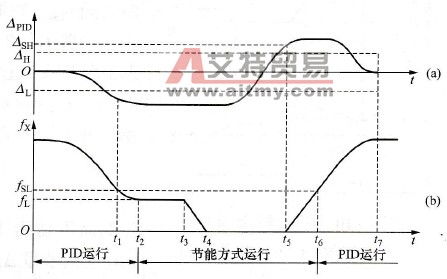

为克服传统交流绕线式电动机串电阻调速系统的缺点,采用变频调速技术改造提升机,可以实现全频率(0~50Hz)范围内的恒转矩控制。对再生能量的处理,可采用价格低廉的能耗制动方案或节能更加显著的回馈制动方案。

斜井提升负载是典型的摩擦性负载,即恒转矩特性负载。重车上行时,电动机的电磁转矩克服负载转矩,起动时还要克服一定的静摩擦力矩,此时电动机处于电动工作状态,且工作于第一象限。在重车减速时,虽然重车在斜井面上有一向下的分力,但重车的减速时间较短,电动机会处于再生状态,工作于第二象限。当下一列重车上行时(上一列空车下降),电动机处于反向电动状态,工作在第三象限和第四象限。另外,有10%的工作时间单独运送工具或器材到井下,电动机纯粹工作在第二或第四象限,此时电动机长时间处于再生发电状态,需要进行有效的制动。用能耗制动方式必将消耗大量的电能;用回馈制动方式,可节省这部分电能。但是,回馈制动单元的价格较高。考虑到单独运送工具或器材到井下仅占总运行时间的10%,可选用价格低廉的能耗制动单元加制动电阻的制动方案。

提升机的负载特性为恒转矩位能负载,起动力矩较大,选用变频器时要适当地留有余量;由于提升机需要进行准确的位置控制,要选用失量控制变频器。

二、改造方案

1.原系统情况分析

某煤矿斜井提升机是单卷筒提升机,原配185kW绕线式6极电动机驱动,卷简直径1200mm,减速器减速比24:1,最高运行速度2.5m/s,钢丝绳长度为450m。采用串联电阻分5段速降压起动和调速。电动机平时工作电流为280~380A。

为保证安全,提升机上行或下行起动时,加有制动,起动后的瞬间再松开制动。在这种情况下运行电流有时候会超过电动机额定电流,达到400A以上。变频器改造后,提升机上行或下行起动时,仍然要进行制动,当变频器输出频率到达2Hz,有足够大的力矩时再松开制动。尽管2Hz以下电动机处于堵转状态,但由于输出频率低,输出电压也低,电动机不会过电流。在生产中,装载的物料有时可能会超载,考虑重载加速时间短,选型时变频器容量需要加大。

2.变频器选择

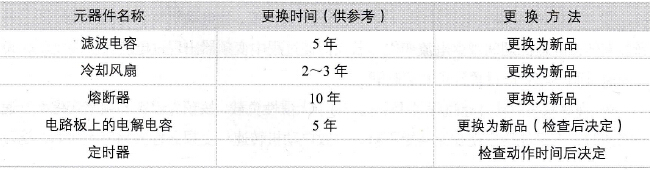

基于以上分析,选用德力西CDI9000- G280kW变频器,该变频器输出功率280kW,有足够的功率余量。制动单元为德力西CDI - BR400型,适用于160~ 315kW变频器。制动电阻功率为54kW,当直流母线上电压高于700V左右,起动制动单元,使多余的能量通过制动电阻消耗掉。

在减速器上还有一个液压机械制动器,类似电磁制动,为安全性考虑,变频器改造后予以保留。此制动器用于重车静止时的制动(见图6-27),特别是重车停在斜井的斜坡上,必须有液压机械制动器制动。液压机械制动器受原控制系统和变频器共同控制,机械制动是否制动受变频器频率到达端口的控制,起动时当变频器的输出频率达到设定值,打开液压机械制动器,重车可上行;减速过程中,当变频器的频率下降时,表示电动机转矩已较小,液压机械制动器制动停车。紧急情况时,按下紧急停车按钮,变频器停机,液压机械制动器马上起动,使提升机在尽量短的时间内停车(变频器D4端子为紧急停车端子,该端子闭合,变频器立即停止输出)。

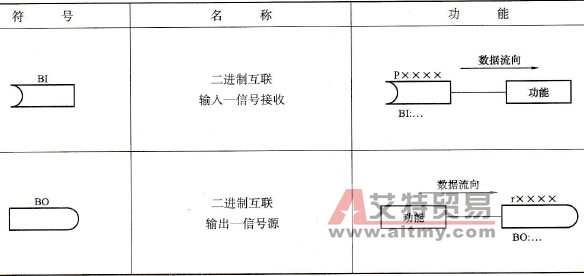

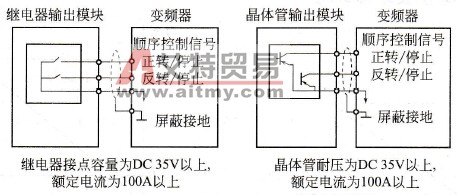

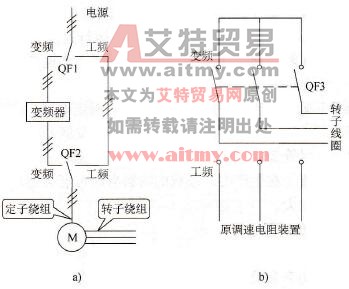

变频器采用多段速控制,由多功能端子D1、D2、D3控制,5个段速的频率为6Hz、18Hz、25Hz、35Hz、50Hz,以适应提升机不同运转速度的要求。FWD、REV为正反转运行控制,变频器连接如图6-28所示。

为了在变频器跳闸时系统能正常工作,保留原工频调速系统,使两套系统互为备用,增加了系统运行的可靠性。改造时需要增加工、变频转换功能。系统运行前,将主回路和控制回路各转换开关切换至相应的变频或工频位置。具体接法为:增加3个三刀双掷开关QF1、QF2、QF3作为主回路切换装置。QF1、QF2切换工频、变频运行,当QF1、QF2打到变频器一端,系统变频运行;当QF1、QF2打到工频一端,电动机工频运行(见图6-29a)。QF3切换电动机绕组的工频变频运行,当变频运行时,将开关打到短路一端;当工频运行时,将开关打到原调速电阻一端(见图6-29b)。

图6-28 变频器连接图

图6-29 变频-工频切换

a)主电路切换b)定子绕组切换

3.操作与控制

依据提升机控制系统的不同,采用适当的接线方式,就可以实现灵活的操作方式。对于旧系统改造项目,为了不改变原来的操作习惯,可以用原来的操纵系统操作变频器。操作者通过主令控制器操纵杆控制电动机正转5档速度和反转5段速度,以实现电动机的爬行、加速、减速、恒速运行。

通过变频改造,实现了起动及换档时的软起动、软停车,减轻了对电网的冲击。变频器的频率连续调节,分段预置,使调速更加方便、可靠,运行更平稳。使用变频器后省去原先的换档接触器及调速电阻,即节省了维修费用,又减少了停机维修时间,从而提高了产量。同时改善了恶劣操作环境,使工人避免了在夏季又因调速电阻发热的双重高温下工作。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服: )

)