您现在的位置是:首页 > 电气技术 > 电气技术

铝及铝合金的熔化极氩弧焊(MIG)焊接工艺要点

![]() 来源:艾特贸易2018-01-19

来源:艾特贸易2018-01-19

简介TIG 焊只适用于薄板、中板及铝管多层焊和厚板打底焊, MIG 焊的熔敷效率高,而且可采用直流反接以去除坡口表面氧化膜(交流 TIG 焊在负半周时才有“阴极破碎”作用),故在可能条

TIG焊只适用于薄板、中板及铝管多层焊和厚板打底焊,MIG焊的熔敷效率高,而且可采用直流反接以去除坡口表面氧化膜(交流TIG焊在负半周时才有“阴极破碎”作用),故在可能条件下,采用MIG焊更有利,尤其是厚板。

(1)自动MIG焊 ①熔滴过渡方式:喷射过渡电弧不够稳定,阴极清理范围窄,焊缝成形也不理想,对铝及铝合金的焊接并不适宜。而“亚喷射过渡”时电弧稳定、飞溅少、熔深大、阴极清理范围宽、焊缝鱼鳞纹细密、成形美观,非常适合于铝及铝合金的焊接;②气孔敏感性:大于TIG焊。一般认为与熔深大,气体逸出较困难有关。气孔敏感性还与焊丝直径密切相关,粗丝的气孔敏感性小于细丝,在于其比表面积较小(如Φ1.6mm焊丝的比表面积是Φ4mm焊丝的2.6倍),由焊丝表面带入熔池的氧化膜及表面吸附水等杂质的量也相应减少,故MIG焊以选择粗丝为宜;③氩气流量:由于焊接电流和喷嘴孔径的加大,氩气流量要同步增加,是TIG焊的1倍至数倍,一般可为15~25L/min,最大可达50~60L/min(相应焊接电流在550~700A,喷嘴孔径>Φ28mm);④喷嘴端部离焊件间距:喷嘴端部离焊件间距越小越好,但间距太小,喷嘴内壁易沾附飞溅物,而且也容易碰到熔池表面,故一般定为12~22mm;⑤坡口参数:厚板要加大钝边和坡口角(100°左右),以利于大电流焊接、降低焊缝余高和熔合比,母材熔合比的降低也有助于减少气孔倾向。当对口间隙超差时,为防止烧穿,可先用半自动焊在局部间隙过大处快速堆焊一层,予以弥补;⑥纵、环缝焊接:纵缝焊接最好使用引弧板和引出板。外环缝焊接时,焊丝位于偏离筒体中心线20~40mm的下坡位置(与焊件旋转方向相反),以利成形;内环缝焊接时,焊丝应处于略上坡位置,以利熔透。环缝收弧处可超过起弧点100mm左右,以改善该处焊缝成形,对超标余高可用风动或电动工具修整。

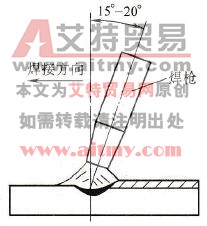

(2)半自动MIG焊 ①熔滴过渡方式:薄板及空间位置焊接宜用短路过渡,中、厚板宜用“亚喷射过渡”;②送丝方式:铝焊丝质地较软,尤其纯铝及铝硅焊丝,故焊丝直径一般在Φ1.2~Φ2.5mm,宜采用推式或推拉式送丝方式,四滚轮送丝机构和U形槽送丝轮;③操作方法:宜使用左向焊法。为提高可见度,焊枪倾角如图8-6所示。喷嘴端部离焊件间距为8~22mm,焊丝伸出长度为10~25mm。为增加熔深和避免烧穿,焊枪可沿焊缝轴线作小幅度纵向往复摆动;④定位焊:宜焊于坡口反面,焊缝长为40~60mm。

图8-6 铝及铝合金半自动MIG焊的焊枪倾角

(部分原创文章应编辑稿费需求,每篇需要收取2元的稿费,如需查看全文请联系客服索取,谢谢理解!在线客服: )

)

点击排行

室内风扇电机和霍尔元件的检测

室内风扇电机和霍尔元件的检测