您现在的位置是:首页 > 电路图 > 电机控制电路 > 电机控制电路

简易数字控制开关电源设计与实现

![]() 转载来源:电子技术应用-AET chinaaet.com 电子发烧友 elecfans.com2017-03-23

转载来源:电子技术应用-AET chinaaet.com 电子发烧友 elecfans.com2017-03-23

简介周细义,陈松,彭鑫,荣军,谢泽明 (湖南理工学院 信息与通信工程学院,湖南 岳阳 414006) 摘要:设计了一种基于微处理器(MSP430G2553)的简易数字控制开关电源。电源系统主电路采

周细义,陈松,彭鑫,荣军,谢泽明

(湖南理工学院 信息与通信工程学院,湖南 岳阳 414006)

摘要:设计了一种基于微处理器(MSP430G2553)的简易数字控制开关电源。电源系统主电路采用单端反激式变换器,控制电路采用PWM调制方式控制TLP250进行隔离驱动。整个电源系统通过PID算法对系统进行闭环控制,可实现输出电压稳定可调。系统硬件电路设计包括前级保护电路、整流桥电路、反激式功率变压器、驱动电路、控制环路以及输出滤波电路设计等。在完成整个系统的软硬件设计后,整个系统各项性能指标都通过了测试。系统可实现输出电压5 V~20 V可调,输出电压误差小于5%,效率高于75%,负载调整小于3%,最大输出纹波电压为84 mV,并且具有过压保护、界面显示等功能。

关键词:数字控制;开关电源;反激式变换器;脉冲宽调制

0引言

开关电源的功率管要求工作在高频状态下,因此它具有效率高、损耗小以及功率密度高等特点,现已广泛应用于工业自动化控制和家用电器等领域 [1-2]。目前大多数开关电源采用模拟控制方式,其缺点是体积和重量大、误差大以及维修和升级不便等。为了解决以上问题,数字控制开关电源已逐步取代模拟控制[34]。参考文献[5]、[6]采用DSP作为数字控制芯片,其优点是开关变换器运行速度快,缺点是DSP算法比较复杂,尤其是在控制多个开关管开通与关断的情况下。因此本文研究了以微处理器MSP430G2553作为控制核心的简易开关电源,数字控制系统设计完成后经过测试具有设计容易、成本低、体积小,并具有较高的精度,目前已经成功应用于湖南理工学院省级电工电子实验室,取得了不错的成效。

1系统实现及主电路介绍

1.1系统组成结构框图

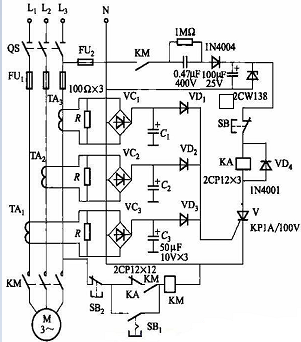

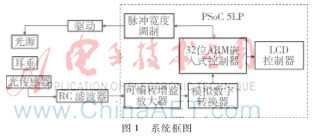

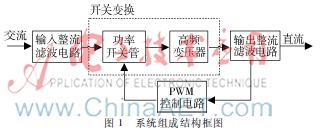

简易数字控制开关电源系统结构框图如图1所示,整个系统由输入整流滤波、开关变换器、控制电路和输出整流滤波4部分组成。其中开关变换器采用反激式变换器,控制电路采用数字控制芯片STM32F103RCT6对整个开关电源进行调控。

1.2主电路工作原理介绍

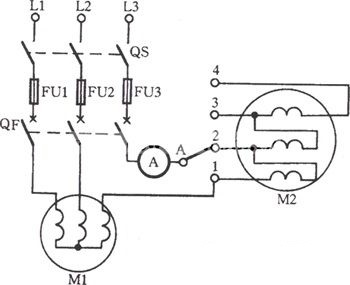

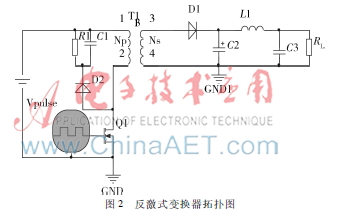

数字控制开关电源主电路采用单端反激式变换器,其电路如图2所示,主要由高频变压器T1、功率MOS管Q1、无源钳位RCD电路和输出整流电路组成。其工作过程是由PWM脉冲控制功率管Q1开通和关断,当MOS管Q1导通时,高频变压器T1的初级绕组Np上便被施加输入电压,由于次级整流二极管D1反接,T1的次级绕组Ns没有电流流过。当功率管Q1关断时,T1的次级绕组Ns上电压极性呈现上正下负,整流二极管D1正向导通,功率管Q1导通期间储存在变压器T1中的能量便通过整流二极管D1向输出负载释放。

2系统软硬件设计

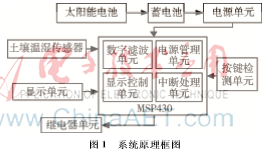

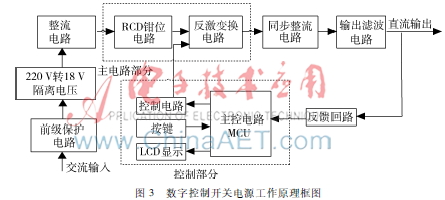

数字控制开关电源工作原理结构框图如图3所示,主要包括整流电路、RCD钳位电路、反激变换电路、输出滤波电路、反馈电路以及控制电路等。220 V交流电压Ui经过降压变压器变为交流电18 V,再通过整流桥和滤波后变为25 V左右的直流,主控芯片通过产生PWM脉冲来控制反激变换器进行DCDC变换,使系统输出稳定的电压。为了保证最终输出电压稳定,需要进行反馈调节,主控芯片内置ADC对输出电压Uo进行采样,将采样电压与设定值进行比较,通过对比误差快速调整PWM使开关管做出相应调整,保证输出电压稳定。本文通过按键对输出电压值进行设定,电压值由液晶进行显示。

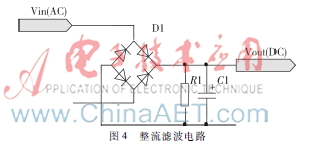

2.1整流滤波电路设计

整流滤波电路由整流桥和滤波电容组成,交流电压经整流桥整流后,再经过一个滤波电容滤波,输出直流电压,其电路如图4所示。在选择整流桥时,需要考虑整流桥的最大反向击穿电压VBR的耐压值, VBR最小取值应该满足式(1)要求。

VBR>1.25 AC(max)(1)

AC(max)(1)

由于本文中的输入电压为交流220 V±20 V,经过变压器降压后变成交流18 V,故最大输入交流为18 V,因此可计算出整流桥反向击穿电压VBR为:

VBR>1.25× ×18≈32 V(2)

×18≈32 V(2)

为了确保整流桥的安全,可选择60 V 10 A的整流桥。

2.2钳位电路设计

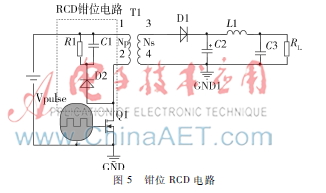

反激变换器在功率管关断Q1的瞬间,由变压器T1的漏感与功率管Q1的输出电容造成的谐振尖峰电压加载在功率管Q1的漏极,如果不加以限制,功率管Q1很容易被损坏。因此需在功率管Q1的漏极设计RCD钳位电路,对谐振尖峰进行钳位。钳位RCD电路位于如图5所示反激变换器虚线框图中。当功率管Q1开通时,变压器T1处于储能状态,二极管D2被施加反向电压,此时钳位电路被断开。当功率管Q1处于关断时,二极管D2导通,钳位电路开始工作,变压器T1的漏感能量大部分转移至钳位电容C1中,并在功率电阻R1上消耗掉,这样使变压器漏感引起的谐振尖峰得到很好的抑制。

2.3驱动电路设计

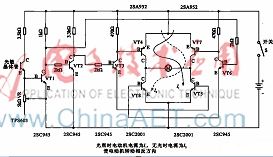

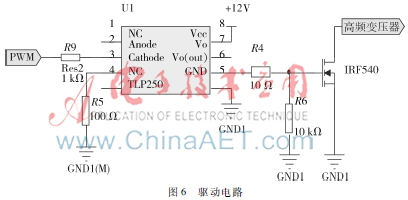

控制功率管Q1开通和关断的脉冲信号源来自本开关电源系统的主控芯片MSP430G2553,由于直接从主控芯片端口出来的脉冲信号驱动能力有限,不足以驱动MOS管开关,因此需要设计驱动电路,提高脉冲信号的驱动能力。由于本文采用IRF540的导通电压在10 V以上,直接从主控芯片I/O口输出的PWM脉冲幅度只能达到3.3 V,不能直接驱动IRF540。将PWM脉冲接入光耦TLP250,其输出PWM幅度等于光耦的供电电压,光耦供电电压取12 V,则经过驱动电路后,输出的PWM脉冲幅度可达12 V,可以驱动IRF540。驱动电路如图6所示[7]。

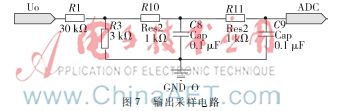

2.4输出采样电路设计

反馈回路中需要对输出电压进行采样,由于设定的输出电压在5 V~20 V,采样ADC不能直接对输出电压进行采样,因此需要设计采样电路。采样电路主要由分压电路和滤波电路组成。对于分压电路,本文采用的主控芯片内置ADC只能对3.3 V以下的电压进行准确测量,因此需要对输出电压进行分压。可以选择分压倍数为10倍的分压电阻。经过分压后采样电压是原来的1/10,电压从5 V~20 V变为0.5 V~2 V,同时误差电压相应地缩减为原来的1/10。为使ADC采样电压更加精确,可设计滤除采样电压中由开关频率引起的电压毛刺,因此在ADC采集前设计一个二阶无源低通滤波器对采样电压滤波。输出采样电路如图7所示。

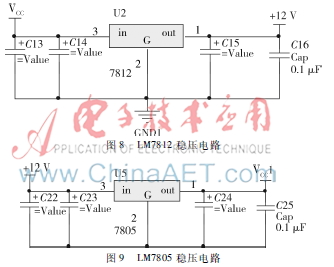

2.5辅助电源电路设计

本系统采用的器件中有些是有源器件,有源器件对供电电压要求不一,故本系统需要设计辅助电源,对不同器件进行供电[8]。本系统中,主要是对驱动芯片TLP250和主控模块分别进行供电。TLP250的供电电压设计为12 V,主控模块设计的供电电压为5 V。对于12 V电源设计采用三端集成稳压器LM7812作为12 V辅助电源稳压器,LM7812三端稳压器外围电路简单,输入电压最大可达40 V,输出电压为稳定的12 V,采用LM7812可将系统输入的25 V左右直流稳压至12 V给TLP250供电,其电路图如图8所示。

5 V辅助电源的设计采用三端集成稳压器LM7805,LM7805外围电路简单,输出电压稳定,采用LM7805可将12 V转为5 V。其电路设计如图9所示。

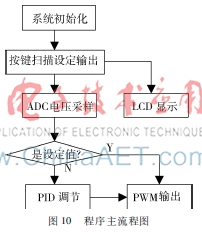

2.6系统控制算法软件实现

软件设计主要完成以下工作:(1)运用AD对输出电压采样,运用PID算法进行快速PWM脉宽调制,使输出电压稳定;(2)通过按键控制输出电压实现步进调制;(3)能通过LCD液晶显示输出电压值。为使程序易于编写、查错、测试、维护、修改、更新和扩充,在软件设计中采用了模块化设计,将整个软件划分为初始化模块、ADC信号采集模块、PID运算处理模块、PWM波生成模块、液晶显示模块以及按键设置模块。其中,以PID运算处理模块为核心,软件主流程图如图10所示[910]。

3实验结果及分析

数字控制开关电源的设计指标:输入电压交流220 V±20 V;输出电压可调范围为5~20 V;输出电压精度小于±5%,且步进1 V可调,同时具有输出电压数字显示功能;负载调整率≤2%,输出纹波≤100 mV,电源效率≥75%;最大输出功率为60 W。数字电源设计完成后的电路实物图如图11,对其进行测试,测试仪器选用FLUKE 17B数字万用表以及RIGOL MSO2202A数字存储示波器。下面分别给出输出电压精度测试、电源效率测试、纹波测试以及负载调整率测试结果。

3.1输出电压精度测试

首先对开关电源所带负载分别为空载和有载情况下进行输出电压精度测试,结果分别如表1和表2所示,其中表中的UO为理论电压值,U′O为实际输出电压,从表中可以看出电源空载和有载运行时,其误差最大为5%,完全达到设计要求。

3.2电源效率测试

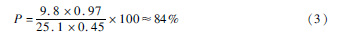

本文对电源效率的测量采用计算法,在开关电源接入轻负载和满负载的情况下分别进行测试。轻负载测试条件选择输出电压10 V,输出电流1 A。开关电源系统正常工作情况下,输出接入10 Ω/20 W功率电阻,输出电压调至10 V,此时测得输入电压Uin为25.1 V,输入电流Iin为0.45 A,输出电压UO为9.8 V,输出电流Io为0.97 A。根据效率计算公式可得轻负载条件下的效率为:

满负载测试条件选择输出电压20 V,输出电流3 A。开关电源系统正常工作情况下,输出接入6.5 Ω/100 W功率电阻,输出电压调至20 V,此时可测得Uin为25.2 V,Iin为3.1 A,测得UO为20.2 V,Io为2.95 A。同样可以算出满负载条件下的效率为:

从上面计算可知系统在轻负载和满负载情况下系统效率均大于75%,符合设计指标要求。

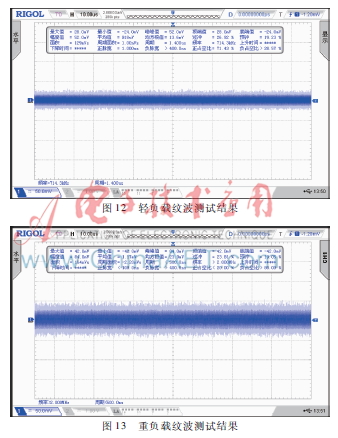

3.3纹波测试

本文所设计的开关电源输出的纹波属于高频窄波,所以选择峰峰值作为开关电源纹波的测量方法。输出纹波在轻负载和重负载测试结果分别如图12和13所示。从图中可以看出在轻负载情况下,纹波最大值为52 mV,在重负载情况下,纹波最大值为84 mV,完全符合设计指标小于100 mV的要求。

3.4负载调整率测试

负载调整率的测试方法为在交流输入情况下,分别测量负载为空载和重负载的直流输出电压U1和U2,然后根据式(5)可得到负载调整率。

通过测试得到U1为15.2 V、U2为14.8 V,则计算得到负载调整率为:

4结论

本文设计了一个数字控制直流开关电源系统,系统的设计过程为:系统的方案论证、核心器件的选型、模块化的硬件设计、系统的软件设计和系统的综合调试。从测试数据来看,本设计的指标都已达到设计要求,电压精度、输出电压纹波、负载调整率、AC/DC变换效率等都很好地满足了设计要求。

参考文献

[1] 胡赛纯,印超.基于TMS320F2812的反激式数字开关电源设计[J].湖南城市学院学报(自然科学版),2014,23(1):27 31.

[2] 徐涵.基于蓝牙的心电采集和传输系统设计与实现[D].上海:东华大学,2013.

[3] 刘志春,苏震,李世诚,等.数字开关电源技术的发展分析[J].舰船电子工程,2009,29(1):34 37,78.

[4] 高锐,陈丹,杨贵恒.开关电源的数字控制技术[J].通信电源技术,2009,26(3):35 39.

[5] 张国龙,郑琛瑶.DSP数字控制开关电源设计及控制算法研究[J].现代电子技术,2014,37(21):149 151,155.