您现在的位置是:首页 > 变频技术 > 变频技术

变频器转矩提升功能应用

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介在 VVVF 通用变频器组成的调速系统中,经常遇到因转矩提升功能设定不当而造成启动失败的问题。通用变频器一般都具有转矩提升功能,不同品牌产品的功能含义有所不同:如富士产品

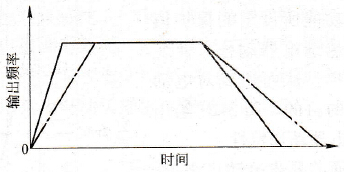

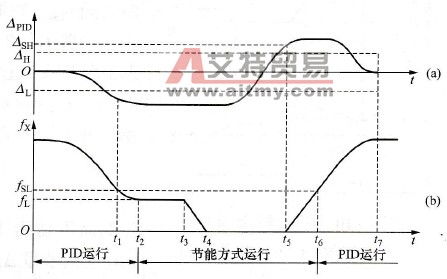

在VVVF通用变频器组成的调速系统中,经常遇到因转矩提升功能设定不当而造成启动失败的问题。通用变频器一般都具有转矩提升功能,不同品牌产品的功能含义有所不同:如富士产品定义了转矩提升1和转矩提升2;美国A-B公司产品则定义了直流升压、启动升压、运行升压、运行/加速升压。在转矩提升功能中,有许多提升模式供用户选择,同一厂家不同系列的产品,其出厂设定有所不同,如果系统调试时忽视了该参数的设定修改,当负载启动转矩较大时,将导致过流跳闸,造成启动失败。 调整启动转矩是为了改善变频器启动时的低速性能,使电动机输出的转矩能满足生产机械启动的要求。在异步电动机变频调速系统中转矩的控制较为复杂,在低频段,由于电动机电阻、漏电抗的影响不容忽略,若仍保持U/f为常数,则磁通将减小,进而减小了电动机的输出转矩。为此,在低频段要对电压进行适当补偿以提升转矩。可是,电动机漏阻抗的影响不仅与频率有关,还和电动机电流的大小有关,准确补偿是很困难的。近年来国外开发了一些能自行补偿的变频器,但所需计算量大,硬件、软件都较复杂,因此一般变频器均由用户进行人工设定补偿。转矩提升量为 转矩提升量= (0Hz时输出电压/额定输出电压)×100% 如VF61变频器的设定范围为0~20%。 【实例1】如某厂两台料浆泵选用固液两相流渣泵,配用90kW电动机,额定电流164A。选用富士FRN90P9S - 4CE变频器,额定电流176A,在系统调试启动中频率约在12Hz时电动机堵转,随后变频器过流跳闸,启动失败数次,两台泵结果相同。 调出设定参数,变频器功能码(LCD显示)07转矩提升1保持了出厂设定值0.1,转矩提升功能设定为强减转矩特性。由于该系统工艺流程影响,出口存有初始压力,致使料浆泵启动力矩增大,造成电动机启动失败,故应将转矩提升码改为0.0,选择了自动转矩提升模式,电动机启动正常。 【实例2】如某厂引进德国贝尔公司的平盘过滤机,传动电动机15kW,配用富士FRN22G9S变频器控制,试车时因转矩提升设置过高发生过载保护动作(实际负载转矩较小),调试中曾采取增大过载值(1.5倍)的方法完成启动。但增大过载值使系统的保护性能下降,而采用变频器的自动转矩提升功能,变频器在启动过程中能够根据负载情况自动给出提升值,高质量地完成启动过程。 【实例3】某水泥厂4号水泥回转窑驱动电动机为Y315L2 -8、110kW交流电动机,选用美国A-B公司1336s - B250HP变频器控制。试车时,水泥窑启动正常,但下料后停车再启动时,频率约在10Hz左右总是因电动机堵转造成变频器过电流保护动作,最大电流高达530A。分析其原因是水泥窑带物料启动时因物料堆积角大,启动时造成负载偏心,增大了回转窑的启动阻转矩所致。调整变频器压频比U/f为37Hz时输出额定电压,启动成功。但完成启动后变频器进入恒功率运行,因电动机磁通过大导致电动机铁芯饱和发热,20Hz时电流高达380A,无功电流约占80%。为使电动机正常运行,采取了水泥窑启动后将U/f调整复原的方法加以解决。但是,因水泥窑工艺需要,经常临时停窑,反复调整U/f很不方便。 解决这一影响工艺生产问题的方法是,在实际测试得出回转窑启动后的正常运行负荷只有30%,为此,只要在1/3基频以下的低速区间设置足够的转矩提升,在其他频率段基本保持恒转矩下U/f曲线的斜率,是能够圆满完成回转窑调速控制的。通过反复试验调整转矩提升参数,顺利地解决了这一问题。 由于不同负载的启动情况各异,在设定转矩提升时,应事先分析电动机启动过程的特点,利用监视器显示启动电流,边调节、边确认,一般在满足启动要求的情况下,提升转矩值越小越好,这样做可减小电动机损耗以及对系统的冲击或避免造成过流保护。