您现在的位置是:首页 > 变频技术 > 变频技术

变频器在中小型供暖锅炉监控系统中如何应用?

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介大多数供暖用锅炉的设计管理和使用还处于 20 世纪七八十年代的水平,炉温不高,燃烧不充分,控制与使用自动化程度不高。这样不仅在管理上和运转上浪费大量的人力、物力,而且还

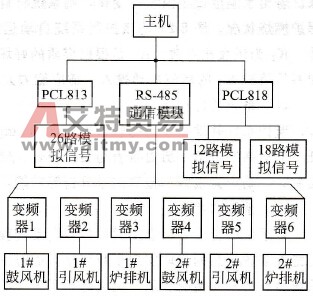

大多数供暖用锅炉的设计管理和使用还处于20世纪七八十年代的水平,炉温不高,燃烧不充分,控制与使用自动化程度不高。这样不仅在管理上和运转上浪费大量的人力、物力,而且还为安全生产带来隐患。中小型供暖锅炉自动控制系统正是为了实现对锅炉系统的全方位控制和生产流程的优化进行而设计的。它的设计规模主要是面向中小型供暖锅炉。 (1)系统构成及控制策略 该供暖锅炉监控系统的结构如图8-20所示。本系统由数据采集显示(监视)和控制两部分构成。监视部分用PCL813、PCL818数据采集卡采集模拟量,用PCL818采集和输出开关量。控制部分主要是通过RS-485通信模块控制变频器输出来实现控制功能。配合数据采集和控制的速度,一台工控机控制两台锅炉。锅炉控制系统硬件包括一台PⅡ336研华工控机、一块32路模拟量数据采集卡( A/Dcard)、一块18路开关量采集卡、一块18路模拟量数据采集卡(A/Dcard)、一块温度信号处理卡、一块开关信号接线板、一块RS-485通信卡、6个485通信模块及6台Lenze变频器。模拟量数据采集卡用于将模拟信号转换成12位数字信号。所需采集的模拟信号包括锅炉出水温度、锅炉出水压力、锅炉出水流量、炉膛温度、炉膛负压、锅炉排烟温度、锅炉热风温度、室外温度,每一路信号占用数据卡的一个模拟通道,同时采集,互不干扰。采样周期为300ms。 图8-20 供暖锅炉监控系统结构框图 开关量采集卡用于采集开关量信号。所采集的开关量信号包括手动/自动切换信号、联锁开关信号、手动/自动温度设定信号、消除报警开关信号等。采样周期也是300ms。锅炉系统控制原理图如图8-21所示。

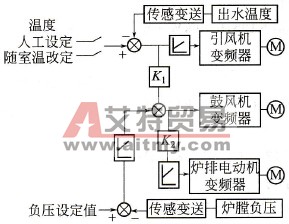

图8-20 供暖锅炉监控系统结构框图 开关量采集卡用于采集开关量信号。所采集的开关量信号包括手动/自动切换信号、联锁开关信号、手动/自动温度设定信号、消除报警开关信号等。采样周期也是300ms。锅炉系统控制原理图如图8-21所示。 图8-21 锅炉系统控制原理图 该控制系统的被控对象是鼓风机、引风机、炉排电动机,每一台电动机由一台Lenze变频器驱动。Lenze变频器支持RS-485通信,因此可通过RS-485通信来设定变频器的工作状况,从而控制电动机的工作状况。一台工控机控制两台锅炉,也就是控制6台变频器。这6台变频器通过Polling方式与主机进行通信。 该控制系统的工作方式有自动运行方式和手动运行方式两种。在手动运行时,系统主要起数据采集和监视作用,主机通过数据采集卡采集温度、压力、流量、负压、电动机电流及风压等数据,经修正后,在屏幕上用画面显示出来。当所采集的数据不正常时,系统将发出声光报警。在自动运行时,系统除了具有与手动运行方式相同的数据采集和监视功能外,还具有控制功能。它根据采集数据和设定数据计算出控制量,然后通过RS-485通信卡和RS-485通信模块将控制量传到变频器上,对变频器进行调节。自动运行时系统可以自动将手动运行时的最佳参数值(鼓风电动机转速、引风电动机转速、炉膛负压、风煤配比)记录下来。若出水温度设定值发生变化,则系统将自动调节鼓风机、引风机和炉排电动机的转速及锅炉燃烧状况。图8-21是该控制系统自动运行方式下的控制原理图。其中,Ki为比例系数,K2为风煤比系数。K2是根据煤质的好坏人工设置的。当煤质发生变化时,K2的改变使系统将按K2的新值自动投入,适应能力大大提高。 (2)系统软件功能 监控系统软件是在组态软件组态王(king view)基础上开发的。它能完成实时数据监视、历史曲线分析、历史报表与实时报表、硬件检测、各路数据修正、控制曲线分析、实时控制、自动声光报警和报警记录分析等功能,软件框图如图8-22、图8-23所示。 (3)系统的特点 该系统的特点是信息实时性强,自动化程度高,可靠性好。应用本系统后,锅炉供暖系统绝大多数信息的读取实现了数字化。通过二次仪表和工控机,工人在控制室就能完全获得系统运行的实时情况。从而大大降低了工人的工作强度,最大程度地避免故障的发生。由于可编程序控制器、变频器和自动阀门的搭配使用,故系统的自动化程度大大提高。当某些参数变化时,系统能自动分析,并按预定程序做出相关的控制。

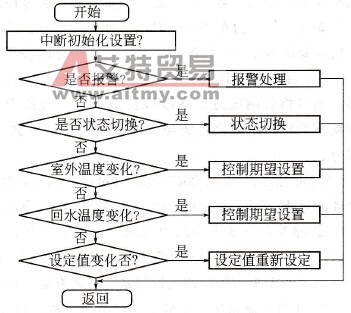

图8-21 锅炉系统控制原理图 该控制系统的被控对象是鼓风机、引风机、炉排电动机,每一台电动机由一台Lenze变频器驱动。Lenze变频器支持RS-485通信,因此可通过RS-485通信来设定变频器的工作状况,从而控制电动机的工作状况。一台工控机控制两台锅炉,也就是控制6台变频器。这6台变频器通过Polling方式与主机进行通信。 该控制系统的工作方式有自动运行方式和手动运行方式两种。在手动运行时,系统主要起数据采集和监视作用,主机通过数据采集卡采集温度、压力、流量、负压、电动机电流及风压等数据,经修正后,在屏幕上用画面显示出来。当所采集的数据不正常时,系统将发出声光报警。在自动运行时,系统除了具有与手动运行方式相同的数据采集和监视功能外,还具有控制功能。它根据采集数据和设定数据计算出控制量,然后通过RS-485通信卡和RS-485通信模块将控制量传到变频器上,对变频器进行调节。自动运行时系统可以自动将手动运行时的最佳参数值(鼓风电动机转速、引风电动机转速、炉膛负压、风煤配比)记录下来。若出水温度设定值发生变化,则系统将自动调节鼓风机、引风机和炉排电动机的转速及锅炉燃烧状况。图8-21是该控制系统自动运行方式下的控制原理图。其中,Ki为比例系数,K2为风煤比系数。K2是根据煤质的好坏人工设置的。当煤质发生变化时,K2的改变使系统将按K2的新值自动投入,适应能力大大提高。 (2)系统软件功能 监控系统软件是在组态软件组态王(king view)基础上开发的。它能完成实时数据监视、历史曲线分析、历史报表与实时报表、硬件检测、各路数据修正、控制曲线分析、实时控制、自动声光报警和报警记录分析等功能,软件框图如图8-22、图8-23所示。 (3)系统的特点 该系统的特点是信息实时性强,自动化程度高,可靠性好。应用本系统后,锅炉供暖系统绝大多数信息的读取实现了数字化。通过二次仪表和工控机,工人在控制室就能完全获得系统运行的实时情况。从而大大降低了工人的工作强度,最大程度地避免故障的发生。由于可编程序控制器、变频器和自动阀门的搭配使用,故系统的自动化程度大大提高。当某些参数变化时,系统能自动分析,并按预定程序做出相关的控制。 图8-22 主程序流程图

图8-22 主程序流程图 图8-23 中断处理子程序流程图 通过炉温提升功能的实现,可以提高锅炉运行效率,保障供暖任务的顺利完成。同时随着炉温的提升,煤炭燃烧更加充分,而且可以减少其他相关设备的使用。通过上位机软件对历史数据的分析,可方便制订更合理的供暖计划,提升设备的利用率,节约能源。该系统投入使用前,分水器出水温度平均为60℃左右,热交换率为60%左右。该系统投入使用后,分水器出水温度达到80~85℃,热交换率能达到70%多,一天内能节省4~5t煤,热效率大大提高,节能效果非常明显。

图8-23 中断处理子程序流程图 通过炉温提升功能的实现,可以提高锅炉运行效率,保障供暖任务的顺利完成。同时随着炉温的提升,煤炭燃烧更加充分,而且可以减少其他相关设备的使用。通过上位机软件对历史数据的分析,可方便制订更合理的供暖计划,提升设备的利用率,节约能源。该系统投入使用前,分水器出水温度平均为60℃左右,热交换率为60%左右。该系统投入使用后,分水器出水温度达到80~85℃,热交换率能达到70%多,一天内能节省4~5t煤,热效率大大提高,节能效果非常明显。