您现在的位置是:首页 > 变频技术 > 变频技术

变频器在链条炉系统中如何应用?

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介链条炉是一种应用最广泛的火床炉,至今已有 100 余年的历史。煤在火床水平运动的炉排上燃烧,空气从炉排下方自下而上引入。煤从煤斗落到炉排上,经过炉闸门时被刮成一定的厚度

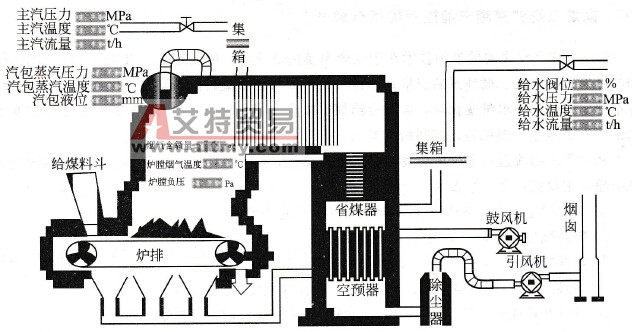

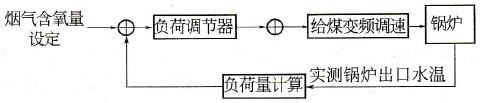

链条炉是一种应用最广泛的火床炉,至今已有100余年的历史。煤在火床水平运动的炉排上燃烧,空气从炉排下方自下而上引入。煤从煤斗落到炉排上,经过炉闸门时被刮成一定的厚度,随后进入炉膛,在炉排上分段燃烧成渣。目前在我国小型电厂及工、矿和供热企业中使用很普遍,运行经验也比较丰富。但目前国内在链条炉运行中风机和泵类负载变频调速装置应用程度不够普遍,锅炉运行过程能源浪费严重,出力不能随着外界温度的变化而及时变化,炉膛温度低,排烟温度较高,风煤比不能及时调整,炉膛换热效率低,锅炉鼓引风还采用闸板控制风量,循环水泵、补水泵采用工频运行,炉排机、刮煤器采用差速装置等,因此用先进的变频调速装置来设计出合理的控制方法,不管是对旧有锅炉的改造还是新炉的制造都具有很大的现实意义。 链条炉燃烧变频控制的基本任务既要使供热量适应负荷需要,还要保证燃烧的经济性和锅炉运行的安全性。因而燃烧控制要通过调节给煤量来保持锅炉分配到的负荷,调节送风量使其随时与给煤量保持恰当的比例,即风煤比,以保证燃料完全的燃烧和最小的热损失。调节引风使其随时与送风相适应,保持炉膛负压在一定的范围内,可保证锅炉燃烧的安全性和燃煤燃烧的充分性。 (1)链条炉燃烧系统采用变频调速方案的控制方法 链条炉变频控制包括鼓风机变频调速装置、引风机变频调速装置、炉排机变频调速装置、分层给煤变频调速装置、循环水变频调速装置及补水变频调速装置等。根据链条炉燃烧过程自动控制的任务和目的,燃烧变频控制系统可分为三个子系统,即负荷控制系统(给煤调节、烟气含氧量控制、炉膛温度调节)、送风系统和引风系统。锅炉燃烧系统示意图如图8-12所示。 图8-12 锅炉燃烧系统示意图 ①给煤调节系统。给煤调节的任务在于通过调节给煤机的转速改变进入锅炉的燃料量的大小。这一任务由给煤变频调节来完成。考虑到燃煤锅炉运行中经常产生煤量的自发性扰动(煤的阻塞和自流),因此调节器中引入锅炉出口水温作为锅炉的反馈信号,以尽快消除由于设备结构造成的给煤量自发扰动的情况,同时,还引入烟气含氧量作为给煤量的修正。给煤调节系统的结构如图8-13所示。炉排机变频控制系统框图如图8-14所示。

图8-12 锅炉燃烧系统示意图 ①给煤调节系统。给煤调节的任务在于通过调节给煤机的转速改变进入锅炉的燃料量的大小。这一任务由给煤变频调节来完成。考虑到燃煤锅炉运行中经常产生煤量的自发性扰动(煤的阻塞和自流),因此调节器中引入锅炉出口水温作为锅炉的反馈信号,以尽快消除由于设备结构造成的给煤量自发扰动的情况,同时,还引入烟气含氧量作为给煤量的修正。给煤调节系统的结构如图8-13所示。炉排机变频控制系统框图如图8-14所示。 图8-13 给煤调节系统结构框图

图8-13 给煤调节系统结构框图

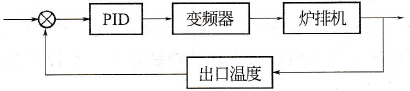

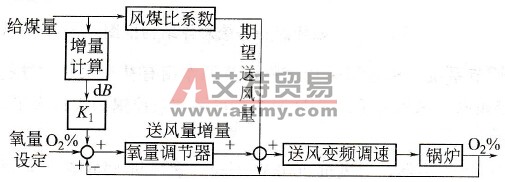

图8-14 炉排机变频调速控制系统框图 ②炉膛负压控制。炉膛负压控制只要PID参数整定合适,一般单回路即可达到目的。但其控制的品质受鼓风量的影响较大,于是把鼓风机的转速作为前馈,提高响应速度。其控制框图如图8-15所示。 图8-15 炉膛负压控制框图 考虑到引风电动机的抗冲击性,负压控制也引入一调节死区,在该负压范围内保持上次的输出,调节死区设为控制目标的±2Pa,控制精度达到±5Pa。 ③送风调节系统送风调节的根本任务在于保证锅炉燃烧的经济性,使锅炉燃烧热效率最高,使锅炉运行在最佳工作状态下,即送风量与给煤量的比例最佳。送风调节由送风机变频调节来完成,采用以燃烧经济性能指标为被调量的单回路结构。为了使送风量迅速跟上给煤量B的变化,送风机变频调节中引入给煤量B的变化量dB作为前馈信号,通过前馈补偿系数f(dB)来确保送风量快速跟上给煤量的变化。 锅炉负荷扰动停止时,同样从给煤变频调节引入给煤量的变化量作为前馈信号送至送风变频控制器。实验证明,这时,f(dB)近似为常值,用K1近似表示。燃烧的经济性指标是烟气中最佳含氧量O2%。最佳含氧量O2%同样也是负荷的函数。其函数关系通过锅炉热效率试验确定。送风机变频控制原理图如图8-16所示。

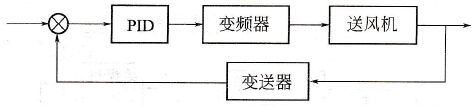

图8-15 炉膛负压控制框图 考虑到引风电动机的抗冲击性,负压控制也引入一调节死区,在该负压范围内保持上次的输出,调节死区设为控制目标的±2Pa,控制精度达到±5Pa。 ③送风调节系统送风调节的根本任务在于保证锅炉燃烧的经济性,使锅炉燃烧热效率最高,使锅炉运行在最佳工作状态下,即送风量与给煤量的比例最佳。送风调节由送风机变频调节来完成,采用以燃烧经济性能指标为被调量的单回路结构。为了使送风量迅速跟上给煤量B的变化,送风机变频调节中引入给煤量B的变化量dB作为前馈信号,通过前馈补偿系数f(dB)来确保送风量快速跟上给煤量的变化。 锅炉负荷扰动停止时,同样从给煤变频调节引入给煤量的变化量作为前馈信号送至送风变频控制器。实验证明,这时,f(dB)近似为常值,用K1近似表示。燃烧的经济性指标是烟气中最佳含氧量O2%。最佳含氧量O2%同样也是负荷的函数。其函数关系通过锅炉热效率试验确定。送风机变频控制原理图如图8-16所示。 图8-16 送风机变频控制原理图 送风机控制原理是采集炉膛温度或烟气含氧量信号,通过变送器反馈至变频器,通过变频器内置的PID参数调整,调节鼓风机转速。执行元件为鼓风机,控制参数为炉膛温度。控制回路是根据实际的炉膛温度数值进行调节的。其目的是保持合适的炉膛温度。当炉膛温度发生变化时,装置通过变送器将测出的炉膛温度信号转换成电信号,经过PID控制算法计算后输出给变频器。变频器再通过输出不同的电压及频率来控制鼓风机的转速,从而改变鼓风机的风量。送风机控制系统框图如图8-17所示。

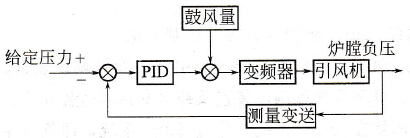

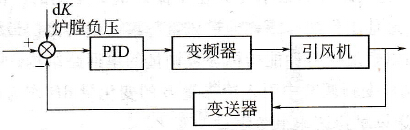

图8-16 送风机变频控制原理图 送风机控制原理是采集炉膛温度或烟气含氧量信号,通过变送器反馈至变频器,通过变频器内置的PID参数调整,调节鼓风机转速。执行元件为鼓风机,控制参数为炉膛温度。控制回路是根据实际的炉膛温度数值进行调节的。其目的是保持合适的炉膛温度。当炉膛温度发生变化时,装置通过变送器将测出的炉膛温度信号转换成电信号,经过PID控制算法计算后输出给变频器。变频器再通过输出不同的电压及频率来控制鼓风机的转速,从而改变鼓风机的风量。送风机控制系统框图如图8-17所示。 图8-17 送风机控制系统框图 ④引风调节系统引风调节系统的任务是保证炉膛负压维持在一定的范围内。炉膛负压过大会降低炉膛温度,耗费燃煤,严重时会造成炉膛灭火等事件;负压过小则危及人员和设备的安全。由于引风调节对象的动态响应快,易于测量,所以引风调节系统主要以炉膛负压作为一个被量。在实际控制中,保持引风量与送风量的比例关系,引入送风量的大小的标志一送风机转速的变化dK作为前馈信号。 这样,当锅炉负荷发生变化时,给煤量改变导致送风量的相应变化,引风环节随着前两个环节的改变而先行改变引风量,既抑制了强干扰的影响,又保证炉膛负压维持在一定的范围内变化。 采集炉膛负压信号,通过变送器反馈至变频器,通过变频器内置的PID参数调整,调节引风机转速。引风机变频控制原理图如图8-18所示。

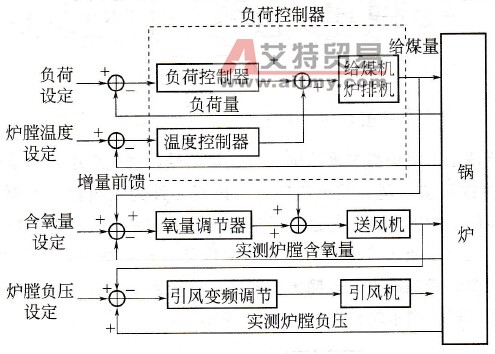

图8-17 送风机控制系统框图 ④引风调节系统引风调节系统的任务是保证炉膛负压维持在一定的范围内。炉膛负压过大会降低炉膛温度,耗费燃煤,严重时会造成炉膛灭火等事件;负压过小则危及人员和设备的安全。由于引风调节对象的动态响应快,易于测量,所以引风调节系统主要以炉膛负压作为一个被量。在实际控制中,保持引风量与送风量的比例关系,引入送风量的大小的标志一送风机转速的变化dK作为前馈信号。 这样,当锅炉负荷发生变化时,给煤量改变导致送风量的相应变化,引风环节随着前两个环节的改变而先行改变引风量,既抑制了强干扰的影响,又保证炉膛负压维持在一定的范围内变化。 采集炉膛负压信号,通过变送器反馈至变频器,通过变频器内置的PID参数调整,调节引风机转速。引风机变频控制原理图如图8-18所示。 图8-18 引风机变频控制原理图 以上各调节系统的方案形成总的控制系统框图如图8-19所示。为了使给煤机、送风机、引风机协调动作,以克服耦合的影响,必须采用多变量输入、多变量输出的协调控制方式控制燃煤锅炉的燃烧过程。

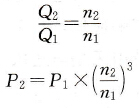

图8-18 引风机变频控制原理图 以上各调节系统的方案形成总的控制系统框图如图8-19所示。为了使给煤机、送风机、引风机协调动作,以克服耦合的影响,必须采用多变量输入、多变量输出的协调控制方式控制燃煤锅炉的燃烧过程。 图8-19 燃烧控制系统总体结构框图 ⑤除氧补水调节系统 补水泵采用变频调节的作用有补充水量和维持锅炉入口水压两个作用。补水泵变频调节采用简单的PID调节,可调节被控锅炉入口水压。 (2)电能估算 以一台45t蒸汽锅炉为例,引风机200kW一台,送风机200kW一台,二次风机110kW一台。锅炉风机属于平方转矩负载,过去经常用的闸门调节风量的弊端是浪费电能。同行业测试的风机变频调速运行节能率,一般在15%~40%;风机风量Q1时,风机转速为n1,消耗功率为P1;当根据需要风量降低Q2时,转速为n2,消耗的功率为P2。则有

图8-19 燃烧控制系统总体结构框图 ⑤除氧补水调节系统 补水泵采用变频调节的作用有补充水量和维持锅炉入口水压两个作用。补水泵变频调节采用简单的PID调节,可调节被控锅炉入口水压。 (2)电能估算 以一台45t蒸汽锅炉为例,引风机200kW一台,送风机200kW一台,二次风机110kW一台。锅炉风机属于平方转矩负载,过去经常用的闸门调节风量的弊端是浪费电能。同行业测试的风机变频调速运行节能率,一般在15%~40%;风机风量Q1时,风机转速为n1,消耗功率为P1;当根据需要风量降低Q2时,转速为n2,消耗的功率为P2。则有 因为在锅炉风机选型时,选用风机的额定风量至少留有10%的富余量,所以假设风机经常在94%的额定转速上运行,电动机的需用系数取0.8,日运行24h,年运行300天,电价按0.5元/计算年节约电量。根据公式计算风机变频运行比工频运行每年节约电量如下。 ①引风机和送风机年耗电量、年节约电量计算 工频运行时,引风机、送风机年耗电量为 A1=A2=200kW×0.8×24h×300d=1152000 (kW·h) 变频运行时,引风机、送风机耗电量为 A1.1=A2.1=200kW×0.8×0.943×24h×300d=956833 (kW·h) 引、送风机变频比工频运行时每年节约电量为 △A1=△A2 =1152000- 956833 =195167 (kW·h) ②二次风机年耗电量、节约电量计算 二次风机工频运行时年耗电量为 A3 =110kW×0.8×24h×300d=633600 (kW·h) 二次风机变频运行时年耗电量为 A3.1=110 kW×0.8×0.94³×24h×300d=526258 (kW·h) 二次风机变频运行比工频运行时每年节约电量为 △A3 =633600-526258=107342 (kW·h) ③锅炉送、引风机变频运行每年总节约电量为 ∑△A =195167+19 5167+107342 =497676 (kW·h) ④锅炉送、引风机变频运行每年节约电量为 △C=0.5元/kW·h×497676=24.9万元 由于变频运行时,风机总是在低于额定转速区间运行,机械磨损和运行噪声都比工频运行时少,设备维修量和维修费用都工频运行时低,故节约了运行成本。

因为在锅炉风机选型时,选用风机的额定风量至少留有10%的富余量,所以假设风机经常在94%的额定转速上运行,电动机的需用系数取0.8,日运行24h,年运行300天,电价按0.5元/计算年节约电量。根据公式计算风机变频运行比工频运行每年节约电量如下。 ①引风机和送风机年耗电量、年节约电量计算 工频运行时,引风机、送风机年耗电量为 A1=A2=200kW×0.8×24h×300d=1152000 (kW·h) 变频运行时,引风机、送风机耗电量为 A1.1=A2.1=200kW×0.8×0.943×24h×300d=956833 (kW·h) 引、送风机变频比工频运行时每年节约电量为 △A1=△A2 =1152000- 956833 =195167 (kW·h) ②二次风机年耗电量、节约电量计算 二次风机工频运行时年耗电量为 A3 =110kW×0.8×24h×300d=633600 (kW·h) 二次风机变频运行时年耗电量为 A3.1=110 kW×0.8×0.94³×24h×300d=526258 (kW·h) 二次风机变频运行比工频运行时每年节约电量为 △A3 =633600-526258=107342 (kW·h) ③锅炉送、引风机变频运行每年总节约电量为 ∑△A =195167+19 5167+107342 =497676 (kW·h) ④锅炉送、引风机变频运行每年节约电量为 △C=0.5元/kW·h×497676=24.9万元 由于变频运行时,风机总是在低于额定转速区间运行,机械磨损和运行噪声都比工频运行时少,设备维修量和维修费用都工频运行时低,故节约了运行成本。