您现在的位置是:首页 > 变频技术 > 变频技术

LG变频器在空压机供气系统中的应用

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介1 .空压机供气系统 空压机在工业生产中有着广泛应用,在各种行业中它担负着为工厂中的所有气动元件,包括各种气动阀门提供气源的职责,因此,它运行状况的好坏直接影响工厂的

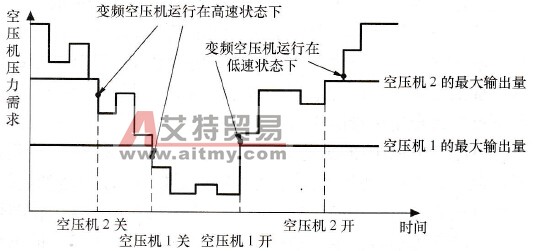

1.空压机供气系统 空压机在工业生产中有着广泛应用,在各种行业中它担负着为工厂中的所有气动元件,包括各种气动阀门提供气源的职责,因此,它运行状况的好坏直接影响工厂的生产工艺。空压机的种类很多,但其供气控制方式几乎都采用加、卸载控制方式。由于空压机不能排除在满负荷状态下长时间运行的可能性,所以,只能按最大需要来确定电动机的容量,设计余量一般偏大。以工频启动设备时的冲击大,电动机轴承的磨损大,所以,设备维护量大。虽然传统空压机都是降压启动,但启动时的电流仍然很大,会影响电网的稳定性及其他用电设备的运行安全,而且大多数是连续运行。由于一般空压机的拖动电动机本身不能调速,因此就不能直接通过压力或流量的变动来实现降速调节输出功率的匹配,导致在用气量少的时候电动机仍然要空载运行,电能浪费巨大。 传统空压机的经常卸载和加载导致整个气网压力经常变化,不能保持恒定的工作压力和延长空压机的使用寿命。采用传统的空压机调节方式(如调节阀门或调节卸载等),即使在需要流量较小的情况下,由于电动机转速不变,电动机功率的下降幅度比较小。 (1)加载时的电能消耗 在传统空压机的加载状态下,在压力达到最小值后,原控制方式决定其压力会继续上升直到最大压力值。在加压过程中,一定要向外界释放更多的热量,从而导致电能损失。另一方面,压力高于最大压力值的气体在进入气动元件前,其压力需要经过减压阀减压。这一过程同样是一个耗能过程。 (2)卸载时电能的消耗 在空载状态下当压力达到最大压力值时,传统空压机通过如下方法来降压卸载:关闭进气阀使电动机处于空转状态,同时将分离罐中多余的压缩空气通过放空阀放空。这种调节方法要造成很大的能量浪费。据测算,空压机卸载时的能耗占空压机满载运行时的10%~25%,这还是在卸载时间所占比例不大的情况下。换而言之,空压机20%左右的时间处于空载状态,在做无用功。很明显,传统空压机在加、卸载供气控制方式下,其电动机存在很大的节能空间。 传统空压机供气系统的压力控制是上下限控制,首先根据生产设备的最低压力要求,设定空压机输出压力的下限,也就是空压机开始加载的压力;然后在最低压力上加1Pa左右,作为空压机输出压力的上限,即开始卸载的压力。空压机的输出工作压力将在上、下限之间波动。空压机的功率消耗和输出压力成正比。输出的压力越高,消耗的功率越大,从输出压力的下限到上限的1Pa的压差将多消耗总功率的7%~10%。在传统供气空压机系统中,如果有多台空压机同时运行,每台空压机的输出压力都将随着管网的压力在上、下限之间波动,所以每台空压机都多消耗7%~10%的额定功率。在传统空压机供气系统中运行参数的设定不同也会造成空压机用电量的不同,必须根据用气工况进行设定,才能达到最经济的运行效果。 用调整电动机转速的方法可以调整供气量,由于空压机基本上属于恒转矩负载,用变频调速的方法调整供气量能使电动机的输出功率基本上与转速(供气量)成正比关系,达到很好的节电效果。 与传统空压机配套的排气压力调节装置多数为关闭进气管式压力调节器,其工作原理是:当储气罐(风包)内空气压力超过设定的压力时,空压机进气管上的碟阀自动关闭,空压机进入空转卸荷状态;当储气罐内的空气压力低于设定压力时,空压机进气管上的碟阀自动开启,空压机又进入到满载工作状态。空压机的排气量和压力在运转中也不是不变的,常因工况变化导致用气量变化,所以,空压机工作时总是在重复满载一卸荷工作方式。满载时的工作电流接近电动机的额定电流,卸荷时的空转电流为30%~50%的电动机额定电流,这部分电流不是做有用功,而是机械在额定转速下的空转损耗。这种机械式调节装置虽然也能起到压力调节作用,但是压力调节精度低,波动范围大。空压机总是在额定转速下工作,机械磨损大,耗电多。根据空气压缩理论,空压机的轴功率、排气量和轴转速符合下列关系。 N=Mr×n/9553 (7-7) Vd1=K×Vh1×n2 (7-8)式中:N为空压机的轴功率(kW); Mr为空压机输入的平均轴转矩(N·m);n为空压机的轴转速(r/min); Vd1为在转速n2下的排气量(m3/min);K为与汽缸容积、压力、温度和泄漏有关的系数;Vh1为汽缸容积(m3);n2为调节后的空压机转速(r/min)。 根据上述理论分析,在空压机的汽缸容积不能改变的条件下,只有通过调节空压机的转速才能改变排气量;空压机是恒转矩负载,空压机的轴功率与转速成正比变化。在空压机的总排气量大于总用气量时,通过降低空压机转速调节供风压力,是达到空压机经济运行的有效方法。在选用变极电动机、改变皮带轮传动比、串极调速等调速方法中,变频调速与其他调速方法相比,具有无级调速、容易实现自动控制、不用改变设备结构和安装量小的特点。 在空压机多机应用中,传统的控制压力或出气量的方法是使多台空压机全部运行,并通过加载和卸载来调节,最终达到压力或出气量的控制要求。显然,所有的空压机都是在全速运行,所以,耗电严重且控制频繁,尤其是在加一台太多但减一台又太少的情况下更是如此。 因此,对空压机多机进行变频控制是非常理想的,如图7-14所示。如果空气压力要求不高或出气量不多,只需要一台空压机工作即可,这时变频空压机便通过调节电动机转速来达到要求。当变频空压机电动机的频率达到50Hz时,若其出气量仍无法满足要求,便可要求加入一台工频运行的空压机(如空压机1),变频空压机则通过速度调节来满足要求。当变频空压机电动机的频率再次达到50Hz而仍无法满足要求时,则需要加入两台工频运行的空压机(如空压机1和2),变频空压机则通过速度调节来满足出气量或压力要求。反之,当压力或出气量太富余时,则要求减去相应的工频运行的空压机。 图7-14 变频调速控制与传统空压机控制的功率耗用对比 综上所述,若能采用变频调速技术,当流量需要量减少时,就可降低电动机的转速,从而较大幅度减小电动机的运行功率,实现节能的目的。采用具有矢量控制功能的LG变频器,可使电动机在低速时也能提供满足负载需要的转矩。同时,LG变频器的自动节能模式可使电动机在满足负载转矩要求的条件下以最小电流运行,达到更好的节电效果。采用恒压供气变频控制系统所带来的效果如下。 ①出气口释放阀全部关闭,取消用出气口释放阀调节供气量的方式,以避免由此导致的电能浪费。以变频器调整电动机的转速来调整气体流量,使电动机输出的功率与流量需求基本上成正比关系,始终使电动机高效率工作,以达到明显的节电效果。例如,当用气量是额定供气量的50%时,节电率可达40%以上。 ②利用变频器的节能模式,可使电动机在轻载时以最高效率运行,减少不必要的电能损耗。 ③根据严格的EMS标准,高效的PWM变频器使用高速低耗的IGBT,降低谐波失真和电动机的电能损失。 ④可使电动机启动、加载时的电流平缓上升,没有任何冲击;可使电动机实现软停止,有利于延长设备的使用寿命。 ⑤采用变频控制系统后,可以实时监测供气管路中气体的压力,使供气管路中气体的压力保持恒定,提高生产效率和产品质量。 2.配置选型 空压机是工厂里的重要设备,必须保证每天24h能够正常运转。若空压机的台数为2用2各(1用1备为1组),则功率为130kW。为了使控制系统和空压机组的可靠性都得到有效保证,并使原机组的性能和节电率得到大幅度的提高,可选用LG变频器。LG变频器的主要性能特点如下。 ①采用转矩计算软件控制,能保证在整个频率范围内实现精确的转矩控制。 ②采用高速微处理器大大提高响应速度。 ③当线电压下降时,有自动电压调节(AVR)功能,可维持高启动转矩。 ④它的自动调节方式使变频器与电动机的参数调整自动进行。 ⑤可根据电动机负载和制动要求自动计算最佳的加/减速时间。 ⑥运行在节能模式下可自动选择参数,使电动机在满足负载转矩要求的条件下自动节能,以最小电流运行,达到节能目的。 系统采用压力闭环调节方式,在原来的压力罐上加装一个压力传感器,将压力信号转换成0~5V的电信号并送到变频器内部的PID调节器。调节器对信号与压力设定值进行比较运算后输出控制信号,变频器根据该信号输出频率,改变电动机的转速,调节供气压力,保持压力的恒定,使空压机始终处于节电运行状态。 空压机恒压变频控制系统是由变频器、压力传感器、PLC控制单元、软件控制单元等组成。此控制系统根据压力传感器检测到的空压机出口的压力值,通过PLC调节计算和通过变频器调整空压机电动机的工作状态,在精确地控制空压机出口压力的同时,延长空压机系统的使用寿命,并大幅度地节约电能。当变频器及PLC发生故障时,自动切换到原降压启动柜工频电源运行状态,以保证空压机的正常工作。采用两个选择开关和两个交流接触器,可对两台空压机中的任意一台进行变频控制,同时保留原有的降压启动功能,当变频故障时可切换至工频运行。空压机恒压控制系统的组成如图7-15所示,一组空压机的主电路如图7-16所示。 空压机属于恒转矩负载,应选用通用型变频器,空压机选用变频器驱动的主要目的是按需要的用风量合理调节供气压力的设定值,实现稳压节能运行。按配套电动机额定功率选用相同容量的恒转矩变频器,变频器要有内置PID调节功能和4~20mA或0~10V模拟信号接口。 变频器从低频启动空压机,由于启动加速时间可以调整,从而减小启动时对空压机的电气部件和机械部件所造成的冲击,提高系统的可靠性,使空压机的使用寿命延长。此外,变频控制能够减小机组启动时的电流波动,这一波动电流会影响电网和其他设备的用电。变频器能够有效地将启动电流的峰值减小到最低程度。

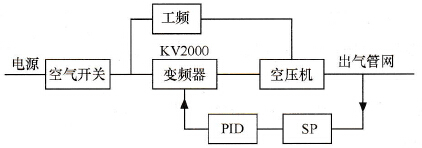

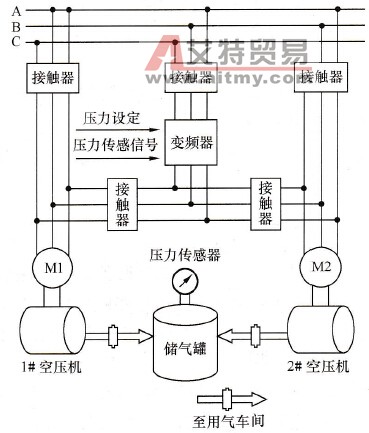

图7-14 变频调速控制与传统空压机控制的功率耗用对比 综上所述,若能采用变频调速技术,当流量需要量减少时,就可降低电动机的转速,从而较大幅度减小电动机的运行功率,实现节能的目的。采用具有矢量控制功能的LG变频器,可使电动机在低速时也能提供满足负载需要的转矩。同时,LG变频器的自动节能模式可使电动机在满足负载转矩要求的条件下以最小电流运行,达到更好的节电效果。采用恒压供气变频控制系统所带来的效果如下。 ①出气口释放阀全部关闭,取消用出气口释放阀调节供气量的方式,以避免由此导致的电能浪费。以变频器调整电动机的转速来调整气体流量,使电动机输出的功率与流量需求基本上成正比关系,始终使电动机高效率工作,以达到明显的节电效果。例如,当用气量是额定供气量的50%时,节电率可达40%以上。 ②利用变频器的节能模式,可使电动机在轻载时以最高效率运行,减少不必要的电能损耗。 ③根据严格的EMS标准,高效的PWM变频器使用高速低耗的IGBT,降低谐波失真和电动机的电能损失。 ④可使电动机启动、加载时的电流平缓上升,没有任何冲击;可使电动机实现软停止,有利于延长设备的使用寿命。 ⑤采用变频控制系统后,可以实时监测供气管路中气体的压力,使供气管路中气体的压力保持恒定,提高生产效率和产品质量。 2.配置选型 空压机是工厂里的重要设备,必须保证每天24h能够正常运转。若空压机的台数为2用2各(1用1备为1组),则功率为130kW。为了使控制系统和空压机组的可靠性都得到有效保证,并使原机组的性能和节电率得到大幅度的提高,可选用LG变频器。LG变频器的主要性能特点如下。 ①采用转矩计算软件控制,能保证在整个频率范围内实现精确的转矩控制。 ②采用高速微处理器大大提高响应速度。 ③当线电压下降时,有自动电压调节(AVR)功能,可维持高启动转矩。 ④它的自动调节方式使变频器与电动机的参数调整自动进行。 ⑤可根据电动机负载和制动要求自动计算最佳的加/减速时间。 ⑥运行在节能模式下可自动选择参数,使电动机在满足负载转矩要求的条件下自动节能,以最小电流运行,达到节能目的。 系统采用压力闭环调节方式,在原来的压力罐上加装一个压力传感器,将压力信号转换成0~5V的电信号并送到变频器内部的PID调节器。调节器对信号与压力设定值进行比较运算后输出控制信号,变频器根据该信号输出频率,改变电动机的转速,调节供气压力,保持压力的恒定,使空压机始终处于节电运行状态。 空压机恒压变频控制系统是由变频器、压力传感器、PLC控制单元、软件控制单元等组成。此控制系统根据压力传感器检测到的空压机出口的压力值,通过PLC调节计算和通过变频器调整空压机电动机的工作状态,在精确地控制空压机出口压力的同时,延长空压机系统的使用寿命,并大幅度地节约电能。当变频器及PLC发生故障时,自动切换到原降压启动柜工频电源运行状态,以保证空压机的正常工作。采用两个选择开关和两个交流接触器,可对两台空压机中的任意一台进行变频控制,同时保留原有的降压启动功能,当变频故障时可切换至工频运行。空压机恒压控制系统的组成如图7-15所示,一组空压机的主电路如图7-16所示。 空压机属于恒转矩负载,应选用通用型变频器,空压机选用变频器驱动的主要目的是按需要的用风量合理调节供气压力的设定值,实现稳压节能运行。按配套电动机额定功率选用相同容量的恒转矩变频器,变频器要有内置PID调节功能和4~20mA或0~10V模拟信号接口。 变频器从低频启动空压机,由于启动加速时间可以调整,从而减小启动时对空压机的电气部件和机械部件所造成的冲击,提高系统的可靠性,使空压机的使用寿命延长。此外,变频控制能够减小机组启动时的电流波动,这一波动电流会影响电网和其他设备的用电。变频器能够有效地将启动电流的峰值减小到最低程度。 图7-15 空压机恒压控制系统组成框图

图7-15 空压机恒压控制系统组成框图 图7-16 一组空压机主电路图 采用132kW主电动机的空压机,其额定电流是250A,在空压机工频运行中在加载时的电流为240A,卸载时的运行电流为150A。变频器运行时的加载电流为200A,卸载时的电流为26A,节电率可达25%~35%。另外,变频器还具有一系列保护功能,例如过载、过电流、过电压、缺相等保护功能。 3.系统设计中应注意的问题 ①空压机是大转动惯量负载,很容易引起U/F控制方式的变频器在启动时出现过电流保护动作,因此,应选用具有大启动转矩的无速度传感器矢量变频器,保证既能实现恒压供气的连续性,又保证设备可靠稳定地运行。 ②空压机不允许长时间在低频下运行,若空压机的转速过低,一方面将使空压机的工作稳定性变差,另一方面也使缸体的润滑条件变差,加快磨损。电动机经过变频器变频后转速降低,其风扇的散热效果也降低,所以工作的下限频率应不低于20Hz。 ③为了有效滤除变频器输出电流中的高次谐波分量,减小因高次谐波引起的电磁干扰,应选用交流输出电抗器。这样还可以减小电动机运行时的噪声和温升,提高电动机的稳定性。 ④在满足生产工艺的要求下,压力设定得越低越好,因为空压机的排气压力越高,所需的电动机轴功率越大,电动机耗电量也就越多。

图7-16 一组空压机主电路图 采用132kW主电动机的空压机,其额定电流是250A,在空压机工频运行中在加载时的电流为240A,卸载时的运行电流为150A。变频器运行时的加载电流为200A,卸载时的电流为26A,节电率可达25%~35%。另外,变频器还具有一系列保护功能,例如过载、过电流、过电压、缺相等保护功能。 3.系统设计中应注意的问题 ①空压机是大转动惯量负载,很容易引起U/F控制方式的变频器在启动时出现过电流保护动作,因此,应选用具有大启动转矩的无速度传感器矢量变频器,保证既能实现恒压供气的连续性,又保证设备可靠稳定地运行。 ②空压机不允许长时间在低频下运行,若空压机的转速过低,一方面将使空压机的工作稳定性变差,另一方面也使缸体的润滑条件变差,加快磨损。电动机经过变频器变频后转速降低,其风扇的散热效果也降低,所以工作的下限频率应不低于20Hz。 ③为了有效滤除变频器输出电流中的高次谐波分量,减小因高次谐波引起的电磁干扰,应选用交流输出电抗器。这样还可以减小电动机运行时的噪声和温升,提高电动机的稳定性。 ④在满足生产工艺的要求下,压力设定得越低越好,因为空压机的排气压力越高,所需的电动机轴功率越大,电动机耗电量也就越多。