您现在的位置是:首页 > 变频技术 > 变频技术

6SE70变频器在高炉卷扬机上的应用

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介一、高炉卷扬机基本结构 1 .高炉的上料设备 在冶金高炉炼铁生产线上,一般把按照品种、数量称量好的炉料从地面的贮矿槽运送到炉顶的生产机械称为高炉上料设备,它是高炉供料系

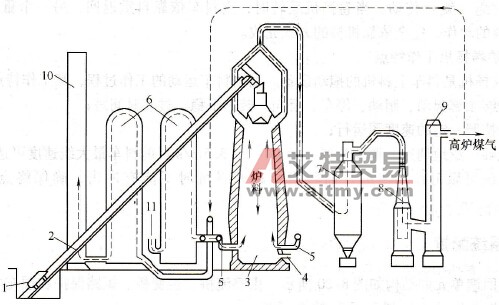

一、高炉卷扬机基本结构 1.高炉的上料设备 在冶金高炉炼铁生产线上,一般把按照品种、数量称量好的炉料从地面的贮矿槽运送到炉顶的生产机械称为高炉上料设备,它是高炉供料系统的重要设备。图8-18所示为高炉冶炼流程示意图。 图8-18 高炉冶炼流程示意图 1-料车2-上料斜桥3高炉4-铁、渣口5高炉鼓风机进风口6-热风炉 7-重力除尘8-文氏管9-洗涤塔10烟囱11-热风炉进风口 2.料车式上料机 对于3000m³以下的高炉或使用热烧结矿的高炉,目前还是以斜拉桥式上料机为主。该上料机结构紧凑,占地面积小,对于中小高炉,有足够的上料能力,能实现自动控制,并且运转可靠。图8-19所示上料机运动示意图。

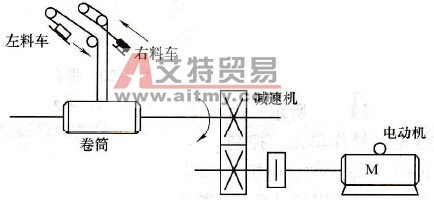

图8-18 高炉冶炼流程示意图 1-料车2-上料斜桥3高炉4-铁、渣口5高炉鼓风机进风口6-热风炉 7-重力除尘8-文氏管9-洗涤塔10烟囱11-热风炉进风口 2.料车式上料机 对于3000m³以下的高炉或使用热烧结矿的高炉,目前还是以斜拉桥式上料机为主。该上料机结构紧凑,占地面积小,对于中小高炉,有足够的上料能力,能实现自动控制,并且运转可靠。图8-19所示上料机运动示意图。 图8-19 料车上料机运动示意图 料车上料机的结构特点:工作工程中,两个料车交替上料,当装满炉料的料车上升时,空料车下行,空车重量相当于一个平衡锤,平衡了重料车的车厢自重。当上行或下行两个料车用一个卷扬机拖动时,不但节省了拖动电动机功率,而且电动机运转时,总有一个重料车上行,没有空行程。从而使得电动机总是处于电动状态运行,免去了电动机处于发电运行状态所带来的种种问题。 3.料车机械传动系统 在斜桥顶端主轨道的两侧,装有上升的辅助导轨。料车的两对前后轮不同,后轮的边缘两侧设有内外两个端面。当料车行到斜桥顶端时,前轮继续沿主轨下降,后轮则靠外踏面被上升的辅助导轨抬起,这个料车以前轮为中心倾翻,将料倒人受料漏斗中。料车的运动由卷扬机通过钢绳(缆)传动。当卷扬机反转时,空料车依靠自重返回,另一个重料车上行。这套自卸料的动作,完全依靠机械的方式完成。 4.高炉卷扬机工作特点 高炉卷扬机是料车上料机的拖动设备。根据料车运动的工作过程,其工作特点是 1)能够频繁起动、制动、停车、反向,转速平稳,过渡时间短; 2)能按照一定的速度图运行; 3)能够广泛地调速,调速范围一般为0.5~3.5m/s目前料车最大线速度可达3.8m/s。 4)系统可靠工作,在进入曲轨段及离开料坑时不能有冲击,确保终点位置准确停车。 二、系统配置 整流/回馈单元的结构如图8-20所示。由整流桥、逆变桥、短路保护和预充电装置、参数设定和操作单元、控制和调节的电子板箱、直流母线输出端子、自耦变压器等组成。

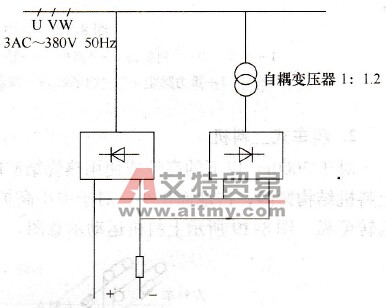

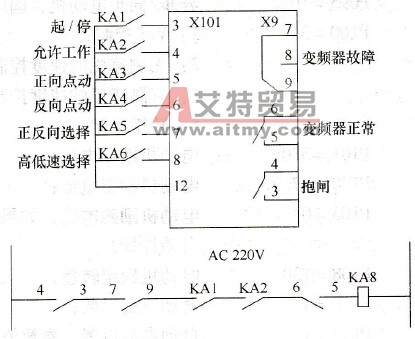

图8-19 料车上料机运动示意图 料车上料机的结构特点:工作工程中,两个料车交替上料,当装满炉料的料车上升时,空料车下行,空车重量相当于一个平衡锤,平衡了重料车的车厢自重。当上行或下行两个料车用一个卷扬机拖动时,不但节省了拖动电动机功率,而且电动机运转时,总有一个重料车上行,没有空行程。从而使得电动机总是处于电动状态运行,免去了电动机处于发电运行状态所带来的种种问题。 3.料车机械传动系统 在斜桥顶端主轨道的两侧,装有上升的辅助导轨。料车的两对前后轮不同,后轮的边缘两侧设有内外两个端面。当料车行到斜桥顶端时,前轮继续沿主轨下降,后轮则靠外踏面被上升的辅助导轨抬起,这个料车以前轮为中心倾翻,将料倒人受料漏斗中。料车的运动由卷扬机通过钢绳(缆)传动。当卷扬机反转时,空料车依靠自重返回,另一个重料车上行。这套自卸料的动作,完全依靠机械的方式完成。 4.高炉卷扬机工作特点 高炉卷扬机是料车上料机的拖动设备。根据料车运动的工作过程,其工作特点是 1)能够频繁起动、制动、停车、反向,转速平稳,过渡时间短; 2)能按照一定的速度图运行; 3)能够广泛地调速,调速范围一般为0.5~3.5m/s目前料车最大线速度可达3.8m/s。 4)系统可靠工作,在进入曲轨段及离开料坑时不能有冲击,确保终点位置准确停车。 二、系统配置 整流/回馈单元的结构如图8-20所示。由整流桥、逆变桥、短路保护和预充电装置、参数设定和操作单元、控制和调节的电子板箱、直流母线输出端子、自耦变压器等组成。 图8-20 带自耦变压器的整流/回馈单元电路原理图 有源逆变回馈单元是通过自耦变压器与电网相连接,自耦变压器的变化一般选1:1.2,好处是:电动时可使整流桥触发角推到0°,可以达到与普通变频器同样高的功率因数和效率等。因为,为了防止逆变颠覆,回馈桥的αmax≤150°,如不加变压器匹配电压,整流桥的αmin≥30°,使直流母线电压降低约14%,整流器的利用率很低,且功率因数下降。 逆变器的电路结构如图8-21所示,由直流连接母线、参数设定与操作单元、控制和调节的电子板箱、IGBT功率元件、电机接线端子等组成。逆变器的控制是用微处理器按磁场定向矢量控制进行的,内部用了一个非常快速的电流调节器,可以很精确地和负载转矩相匹配,动态性能非常好。 1.外接控制端的配置及工作特点 控制接线端子控制端子功能很丰富,这里仅列出常用信号端子,其相应的功能码设置见参数设置部分。 X9:7、8、9端子——开关量输出2,这里选做变频器故障输出信号,如图8-22所示(7-8常开点,8-9常闭点);5、6端子——开关量输出3(常开),用作变频器正常状态输出信号;3、4端子——开关量输出4(常开),频率水平检测输出信号,用来控制抱闸回路的信号。

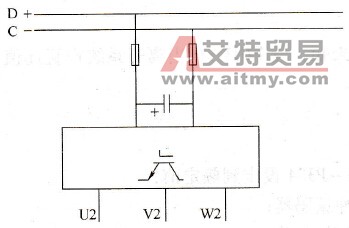

图8-20 带自耦变压器的整流/回馈单元电路原理图 有源逆变回馈单元是通过自耦变压器与电网相连接,自耦变压器的变化一般选1:1.2,好处是:电动时可使整流桥触发角推到0°,可以达到与普通变频器同样高的功率因数和效率等。因为,为了防止逆变颠覆,回馈桥的αmax≤150°,如不加变压器匹配电压,整流桥的αmin≥30°,使直流母线电压降低约14%,整流器的利用率很低,且功率因数下降。 逆变器的电路结构如图8-21所示,由直流连接母线、参数设定与操作单元、控制和调节的电子板箱、IGBT功率元件、电机接线端子等组成。逆变器的控制是用微处理器按磁场定向矢量控制进行的,内部用了一个非常快速的电流调节器,可以很精确地和负载转矩相匹配,动态性能非常好。 1.外接控制端的配置及工作特点 控制接线端子控制端子功能很丰富,这里仅列出常用信号端子,其相应的功能码设置见参数设置部分。 X9:7、8、9端子——开关量输出2,这里选做变频器故障输出信号,如图8-22所示(7-8常开点,8-9常闭点);5、6端子——开关量输出3(常开),用作变频器正常状态输出信号;3、4端子——开关量输出4(常开),频率水平检测输出信号,用来控制抱闸回路的信号。 图8-21 逆变器的原理框图

图8-21 逆变器的原理框图 图8-22 变频器输入输出端子图 X101: 3-开关量输入1,用作变频器的起、停信号;4-开关量输入2,外部条件允许信号;5-开关量输入3,正向点动控制信号;6-开关量输入4,反向点动控制信号;7-开关量输入5,正、反向选择;8-开关量输入6,高、低速选择。 X102: 13、14、16-外接频率给定电位器,-10~+10V。 变频器外部开关状态控制方式,使“允许工作”端处于闭合状态,则“起/停”闭合时,电动机起动,运行于频率设置的给定值(DC0~+10V,通过端子X102: 13、14、16,外接电位器),给定值为正时,电动机正转,给定为负时,电动机反转。当“起/停”处于断开状态时,电动机即降速停止。 速度设定也可以采用多步设定方式,端子接线如图8-22所示。在“允许工作”端处于闭合状态、“起/停”闭合时,电动机起动,根据X101:7、8端子的状态,电动机可以运行于正向高速、正向低速、反向高速、反向低速。速度设定在P401、P402、P403、P424中。正向点动和反向点动控制与此类似,其控制信号由端子X101:5、6来控制,点动速度设定在P448、P449中。 图8-22中,为了防止外部线路串人的干扰信号,KA1、KA2、KA3、KA4、KA5、KA6、来自中间继电器的触点,所有控制信号可以来自PLC逻辑控制,也可以直接来自操作台。KA8直接去控制抱闸回路的接触器线圈,如图8-22所示。 2.参数设置 相应的参数编制如下: P060=2 固定设置菜单; P366=0 0:具有PMU的标准设置;1:具有OPIS的标准设置; P970=0 参数复位; P060=5 系统设置菜单; P071=380v 装置输入电压; P095=10 异步/同步电动机,国际标准; P100=3 1:V/f控制; 3:无测速机的速度控制; 4:有测速机的速度控制; 5:转矩控制; P101=380v 电动机额定电压; P102=57. 9A 电动机额定电流; P103=0 电动机励磁电流,如果此值未知,设P103=0当离开系统设置此值 自动计算; P108=730 电动机额定转速; P109=4 电动机极对数; P115=1 自动参数设置,参数值P350~ P354设定到额定值; P130=10 10:无脉冲编码器;11:脉冲编码器; P330=1 0:线性(恒转矩);1:抛物线特性; P114=1 控制系统的工艺边界条件,1:扭矩、齿轮传动和较大的惯性矩; P383=0 确定电动机冷却方式; P368=0 选择设定值和命令源; P554=0011 起/停命令; P462=1 斜坡函数发生器加速时间; P463=0 斜坡函数发生器加速时间的单位o:s;1:min;2:h; P464=1 斜坡函数发生器减速时间; P465=0 斜坡函数发生器减速时间的单位o:s;1:min;2:h; P580= 0018 正向/反向控制信号; P581=0020 高速/低速控制信号; P568=0014 正向点动控制信号; P569=0016 反向点动控制信号; P401=50Hz 正向高速频率值; P402=30Hz 正向低速频率值; P403=-50Hz 反向高速频率值; P404=-30Hz 反向低速频率值; P448=10Hz 正向点动频率值; P449=-10Hz 反向点动频率值; P443.0=0041 设置主给定值为正向高速频率值; P443.1=0042 设置主给定值为正向低速频率值; P443.2=0043 设置主给定值为反向高速频率值; P443.3=0044 设置主给定值为反向低速频率值; P571=1 允许正向运转; P572=1 允许反向运转; P561=0012 变频器允许工作控制信号; P060=0 结束参数设置。

图8-22 变频器输入输出端子图 X101: 3-开关量输入1,用作变频器的起、停信号;4-开关量输入2,外部条件允许信号;5-开关量输入3,正向点动控制信号;6-开关量输入4,反向点动控制信号;7-开关量输入5,正、反向选择;8-开关量输入6,高、低速选择。 X102: 13、14、16-外接频率给定电位器,-10~+10V。 变频器外部开关状态控制方式,使“允许工作”端处于闭合状态,则“起/停”闭合时,电动机起动,运行于频率设置的给定值(DC0~+10V,通过端子X102: 13、14、16,外接电位器),给定值为正时,电动机正转,给定为负时,电动机反转。当“起/停”处于断开状态时,电动机即降速停止。 速度设定也可以采用多步设定方式,端子接线如图8-22所示。在“允许工作”端处于闭合状态、“起/停”闭合时,电动机起动,根据X101:7、8端子的状态,电动机可以运行于正向高速、正向低速、反向高速、反向低速。速度设定在P401、P402、P403、P424中。正向点动和反向点动控制与此类似,其控制信号由端子X101:5、6来控制,点动速度设定在P448、P449中。 图8-22中,为了防止外部线路串人的干扰信号,KA1、KA2、KA3、KA4、KA5、KA6、来自中间继电器的触点,所有控制信号可以来自PLC逻辑控制,也可以直接来自操作台。KA8直接去控制抱闸回路的接触器线圈,如图8-22所示。 2.参数设置 相应的参数编制如下: P060=2 固定设置菜单; P366=0 0:具有PMU的标准设置;1:具有OPIS的标准设置; P970=0 参数复位; P060=5 系统设置菜单; P071=380v 装置输入电压; P095=10 异步/同步电动机,国际标准; P100=3 1:V/f控制; 3:无测速机的速度控制; 4:有测速机的速度控制; 5:转矩控制; P101=380v 电动机额定电压; P102=57. 9A 电动机额定电流; P103=0 电动机励磁电流,如果此值未知,设P103=0当离开系统设置此值 自动计算; P108=730 电动机额定转速; P109=4 电动机极对数; P115=1 自动参数设置,参数值P350~ P354设定到额定值; P130=10 10:无脉冲编码器;11:脉冲编码器; P330=1 0:线性(恒转矩);1:抛物线特性; P114=1 控制系统的工艺边界条件,1:扭矩、齿轮传动和较大的惯性矩; P383=0 确定电动机冷却方式; P368=0 选择设定值和命令源; P554=0011 起/停命令; P462=1 斜坡函数发生器加速时间; P463=0 斜坡函数发生器加速时间的单位o:s;1:min;2:h; P464=1 斜坡函数发生器减速时间; P465=0 斜坡函数发生器减速时间的单位o:s;1:min;2:h; P580= 0018 正向/反向控制信号; P581=0020 高速/低速控制信号; P568=0014 正向点动控制信号; P569=0016 反向点动控制信号; P401=50Hz 正向高速频率值; P402=30Hz 正向低速频率值; P403=-50Hz 反向高速频率值; P404=-30Hz 反向低速频率值; P448=10Hz 正向点动频率值; P449=-10Hz 反向点动频率值; P443.0=0041 设置主给定值为正向高速频率值; P443.1=0042 设置主给定值为正向低速频率值; P443.2=0043 设置主给定值为反向高速频率值; P443.3=0044 设置主给定值为反向低速频率值; P571=1 允许正向运转; P572=1 允许反向运转; P561=0012 变频器允许工作控制信号; P060=0 结束参数设置。