您现在的位置是:首页 > 变频技术 > 变频技术

变频器内置PID功能应用实例

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介本闭环系统应用于某厂的用油自控系统,其目的是向车间提供连续的压力稳定的油。图 4-15 是供油系统框图,主要由变频控制箱、超压排流阀、液位传感控制器及压力传感变速器等组成

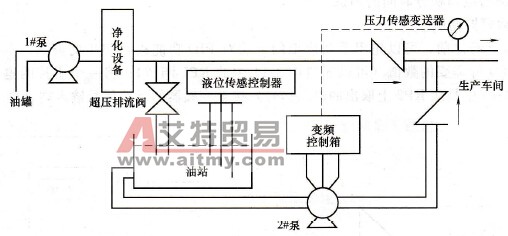

本闭环系统应用于某厂的用油自控系统,其目的是向车间提供连续的压力稳定的油。图4-15是供油系统框图,主要由变频控制箱、超压排流阀、液位传感控制器及压力传感变速器等组成。系统中,#1泵为恒速泵,2#泵为变频调速泵。正常工作时,由#1泵抽取油罐中的油,经净化后直接供给生产车间。由于#1油泵供油量总大于车间用油量,因此设置了超压排流阀。当管道油压超过设定油压时,排流阀开始工作,多余的净化油被排到油池中。当油池油位到达油位上限时,系统控制泵停机,同时启动#2泵,由变频器控制#2泵向车间供油。当油池油位下降到油位下限时,#2泵停止工作,#1泵启动运行,如此循环工作。 图4-15 供油系统框图 (1)变频器闭环控制 变频器用于#2泵的控制,即在抽取油池的油时,根据用油管网压力的变化,通过变频器实现自动跟踪来调节油泵电动机的转速,保持用油管网压力的稳定。本例使用的三垦通用变频器SAMCO-VM05内置的PID功能为用户实现闭环控制。它能将外部变送器输入的模拟信号(4~20mA、0~5V、0~10V)反馈输入到变频器,并取得与变频器设定频率指令之间的偏差,进行PID控制,从而使负载一侧的动作跟随指令值的变化而改变。 (2)硬件原理 闭环控制的硬件原理如图4-16所示。压力传感变送器将管网油压信号转变成4~20mA的电流信号作为反馈输入到变频器的IRF/VRF2端子。外部压力设定器将指定的压力(0~1.0MPa)转变为0~10V电压信号输入到变频器VRF1端子。变频器根据给定值与反馈值的偏差量进行PID控制,输出频率控制电动机的转速,从而使系统管网油压保持恒定。

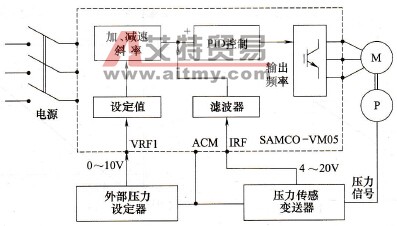

图4-15 供油系统框图 (1)变频器闭环控制 变频器用于#2泵的控制,即在抽取油池的油时,根据用油管网压力的变化,通过变频器实现自动跟踪来调节油泵电动机的转速,保持用油管网压力的稳定。本例使用的三垦通用变频器SAMCO-VM05内置的PID功能为用户实现闭环控制。它能将外部变送器输入的模拟信号(4~20mA、0~5V、0~10V)反馈输入到变频器,并取得与变频器设定频率指令之间的偏差,进行PID控制,从而使负载一侧的动作跟随指令值的变化而改变。 (2)硬件原理 闭环控制的硬件原理如图4-16所示。压力传感变送器将管网油压信号转变成4~20mA的电流信号作为反馈输入到变频器的IRF/VRF2端子。外部压力设定器将指定的压力(0~1.0MPa)转变为0~10V电压信号输入到变频器VRF1端子。变频器根据给定值与反馈值的偏差量进行PID控制,输出频率控制电动机的转速,从而使系统管网油压保持恒定。 图4-16 闭环控制的硬件原理图 (3)闭环控制的参数设置与调试 ①闭环控制的相关功能代码与参数 变频器的功能参数很多,表4-1只介绍与PID闭环控制相关的参数设置。需要说明的是,SAMCO-VM05型变频器内部PID控制的采样周期Ts为10ms。 表4-1 PID闭环控制相关的参数设置

图4-16 闭环控制的硬件原理图 (3)闭环控制的参数设置与调试 ①闭环控制的相关功能代码与参数 变频器的功能参数很多,表4-1只介绍与PID闭环控制相关的参数设置。需要说明的是,SAMCO-VM05型变频器内部PID控制的采样周期Ts为10ms。 表4-1 PID闭环控制相关的参数设置

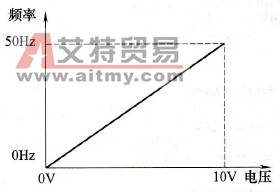

序号 功能代码 设定值 说 明 1 Cd071 3 激活变频器内置PID控制模式 2 Cd120 5 反馈信号为4~20mA电流输入 3 Cd002 3 反馈信号为0~10V电压输入 4 Cd122 0.00~100.00 PID控制比例增益 5 Cd123 0.00~100.00 PID控制积分增益 6 Cd124 0.00~100.00 PID控制微分增益 7 Cd125 1~500 反馈输入滤波时间常数 ②设定值和反馈值的频率变换 在利用外部模拟信号作为设定值或反馈值时,输入模拟信号最小值(0V或4mA)时的频率(偏置频率)和最大值(10V或20mA)时的频率(增益频率)需根据其F-V特性(或F-I特性)来设定。 a.设定值的频率变换 外部压力设定器将压力0~1. 0MPa变换成电压信号0~10V输入到变频器VRF1端子,其FV特性如图4-17所示。因此偏置频率(Cd054)设为0.0Hz,增益频率(Cd055)设为50. 0Hz。 b.反馈量的频率变换 压力传感器将管网压力0~1. 0MPa变换成电流信号4~20mA输入到变频器IRF/VRF2端子,其FI特性如图4-18所示。因此偏置频率(Cd062)设为-12. 5Hz,增益频率(Cd063)设为50. 0Hz。 ③闭环调试步骤与方法 a.首先将变频器设在开环运行模式,检测压力传感变送器反馈信号是否正常。 b.根据传感变送器的PI特性和变频器的FI特性,求出反馈量的偏置频率Cd062和增益频率Cd063。 图4-17 设定值的频率变换特性

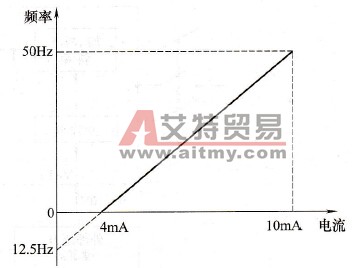

图4-17 设定值的频率变换特性 图4-18 反馈量的频率变换特性 c.根据外部压力设定器的PV特性和变频器的FV特性求出设定值的偏置频率cd054和增益频率Cd055。 ④设置负载电动机可驱动的最高频率Cd007和最低频率Cd008。本系统中,设置Cd007=50Hz,Cd008=15Hz。 ⑤设置Cd071=3为内置PID控制模式。 ⑥增加Cd122单元的比例增益直至系统开始振荡,然后取振荡时增益的1/2来设定。 ⑦增加Cd123单元的积分增益直至系统开始振荡,然后取振荡时增益的1/2来设定。 ⑧微分增益在以压力、流量为对象的控制系统中,由于滞后不大,故一般设置为0。 ⑨滤波时间常数Cd125单元的值根据实际情况来调整,以消除信号传输过程中的干扰。

图4-18 反馈量的频率变换特性 c.根据外部压力设定器的PV特性和变频器的FV特性求出设定值的偏置频率cd054和增益频率Cd055。 ④设置负载电动机可驱动的最高频率Cd007和最低频率Cd008。本系统中,设置Cd007=50Hz,Cd008=15Hz。 ⑤设置Cd071=3为内置PID控制模式。 ⑥增加Cd122单元的比例增益直至系统开始振荡,然后取振荡时增益的1/2来设定。 ⑦增加Cd123单元的积分增益直至系统开始振荡,然后取振荡时增益的1/2来设定。 ⑧微分增益在以压力、流量为对象的控制系统中,由于滞后不大,故一般设置为0。 ⑨滤波时间常数Cd125单元的值根据实际情况来调整,以消除信号传输过程中的干扰。