您现在的位置是:首页 > 变频技术 > 变频技术

西门子变频器在高速线材生产线中的应用

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介(1) 生产线主要设备 根据工艺及机械设备的要求,全线装有: ①吐丝机、冷却线、打捆机。 ②液压系统及其他生产线在粗中轧区,预精轧区,精轧区,集卷筒区,打捆、称重、卸卷区,

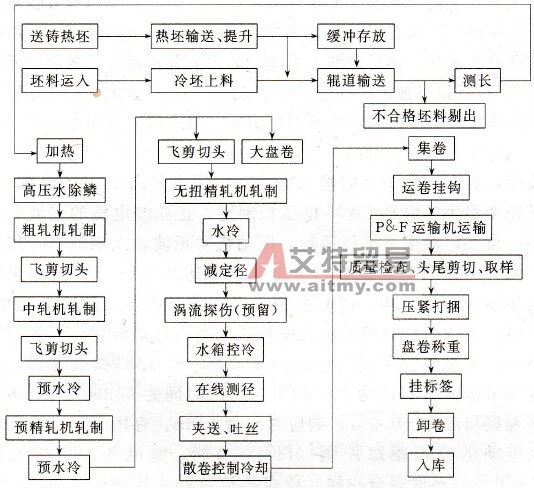

(1)生产线主要设备 根据工艺及机械设备的要求,全线装有: ①吐丝机、冷却线、打捆机。 ②液压系统及其他生产线在粗中轧区,预精轧区,精轧区,集卷筒区,打捆、称重、卸卷区,炉前上料台架区,炉底步进机械区共设7个液压站;另设有3个稀油润滑站,2个油气润滑站,2个空压站。 ③传动系统:粗、中轧和预精轧主传动采用SZMOREGK6RA24系列全数字直流调速装置,精轧机和减定径机主传动采用SIMOVERT MASTERDRIVES70系列交流变频器,并通过PROFIBUS-DP网络与上级基础自动化系统通信。 ④自动控制系统:设计采用二级自动控制系统。二级自动化控制系统完成下列主要功能:钢号跟踪、轧制程序管理、速度基准值的生成与发送、过程参数及画面显示、冷却程序管理、打印生产报表、故障监视及报警记录。采用SIMAT-IC S7-400可编程序控制器,用于轧机设定、参数调整、程序控制和微张力活套控制、物料跟踪控制等。生产管理级可实现轧制程序、工艺参数优化管理、生产信息和生产报表的管理。该轧线设计采用了自动化操作生产,设有机旁操作点供检修、手动操作使用,粗中轧机换辊、换槽操作采用了无线遥控器,减少了现场操作箱和换辊人员。 (2)工作过程 轧件自预精轧机组出来后,经过精轧机组前,在水冷段和。恢复段进行冷却和温度恢复,保证进入精轧机组的轧件温度。线材自精轧机机组轧出后,进入精轧机组,经过长控制冷却线的水冷段,进行控制水冷.以控制合适的成圈温度和氧化铁皮的生成量。水冷后的线材送入吐丝机成圈,均匀分布到辊式散卷冷却运输机上,不同钢种、不同规格的线材,根据工艺要求按不同的冷却程序,或盖上保温罩进行缓冷,或打开保温罩进行自然空冷,或开风机进行强制风冷,获得高性能的线材。冷却后的线环在集卷站收集成盘卷。盘卷经双芯棒旋转翻平后由挂卷小车挂到P&F运输机C型钩上运输至成品跨,在运输过程中继续进行冷却,同时进行外表质量、外形、尺寸检查,取样,切头、切尾及修剪,经压紧打捆后称重、标记、卸卷,再由吊车将盘卷吊至成品库,呈品字形堆放。连轧工艺对轧机的主传动提出了严格的要求,为了动态地满足“各机架间轧件秒流量相等”这一基本原则,要及时快速地不断调节相关主传动的电机转速来微调轧辊转速,消除各种外来因素带来的干扰。要求主传动的调速范围大;调速精度高、静态速降小(达到不大于±0.1%);动态速降小、恢复时间短,主传动电机在咬钢时会产生转速的瞬时降低,必须依靠控制系统的快速调节作用使转速及时恢复过来,不然相邻机架轧件秒流量会失去平衡,甚至会引起轧制事故。详细的工艺流程如图5-18所示。 图5-18 工艺流程 (3)工艺要求及设备选型 某高速线材厂引进的BGV轧机的驱动电动机为三相交流异步电动机,轧机电动机功率为6000kW,速度范围为0~750~1700r/min;电动机过载能力要求是115%可以连续运转,160%可以运转1min。由于机架之间距离短,轧件速度快,所以轧机的动态速度和力矩响应性能要非常好,因此,对传动系统的要求很高。根据上述设备要求及轧制工艺,选用Tmeic公司的三相交流异步电动机和高性能的中压ACS6000SD系列交流变频传动装置作为轧机的传动系统。 传动系统的主要特点: ACS6000SD变频控制系统是专门用于大中型交流异步电动机传动系统的直接转矩控制( DTC)系统,该系统由整流器、逆变器和全数字电压型矢量控制系统组成。它省去了矢量控制系统的解耦,不需要进行旋转坐标变换,使系统结构简单、直观,物理意义清晰,极易理解。系统中的整流器和逆变器的功率元件采用ABB公司独创的高电压、大功率IGCT元件,控制方式采用电压型矢量控制的三电平控制方式,具有输出频率范围大,输出电压平稳,高次谐波含量低,对电网污染小的特点。在额定负载时,具有大约1.0的输入输出功率因数和高于98%的效率。其逆变器为三电平PWM电压控制型,正弦波电压的谐波分量小,可在四象限下平稳运行,电动机力矩波动大幅减弱,用于交流异步和同步电动机的输出电压可达3.3 kV。整流器采用无熔断器输入结构、PLL检测,可四象限操作,谐波电流小。同时,不需要额外的无功功率补偿和谐波过滤装置,具有高可靠性。控制系统采用高性能的32 bDSP和ASIC微处理器。速度调节器调节精度为±0. 01%,响应时间为45ms。力矩调节器控制精度为±0. 5%,响应时间为45ms。有用于减小传动轴向振动的模拟跟踪控制( SFC)功能。整流器和逆变器的IGCT模块硬件完全一样,仅仅是控制系统软件功能不同,大幅节省了备件的储存量。 (4)系统应用 主回路组成如图5-19所示。整流器由IGCT单柜组成,额定容量10MV·A,输入交流电压3450V,为电机逆变器提供DC电源。逆变器按照轧制工艺要求,通过控制逆变器输出电压、电流和频率来实现对电动机的速度、力矩控制。轧机电动机由两个容量为10MVA的IGCT逆变柜驱动。控制系统由主控制模块、外部信号输入输出模块、光通信模块、操作面板、内部接口模块、各种稳压电源等组成。

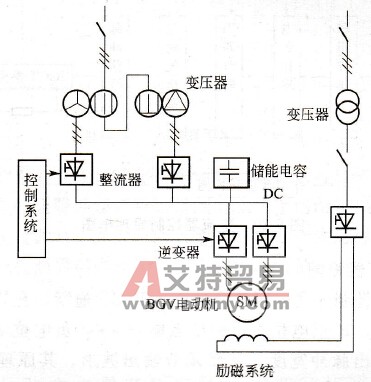

图5-18 工艺流程 (3)工艺要求及设备选型 某高速线材厂引进的BGV轧机的驱动电动机为三相交流异步电动机,轧机电动机功率为6000kW,速度范围为0~750~1700r/min;电动机过载能力要求是115%可以连续运转,160%可以运转1min。由于机架之间距离短,轧件速度快,所以轧机的动态速度和力矩响应性能要非常好,因此,对传动系统的要求很高。根据上述设备要求及轧制工艺,选用Tmeic公司的三相交流异步电动机和高性能的中压ACS6000SD系列交流变频传动装置作为轧机的传动系统。 传动系统的主要特点: ACS6000SD变频控制系统是专门用于大中型交流异步电动机传动系统的直接转矩控制( DTC)系统,该系统由整流器、逆变器和全数字电压型矢量控制系统组成。它省去了矢量控制系统的解耦,不需要进行旋转坐标变换,使系统结构简单、直观,物理意义清晰,极易理解。系统中的整流器和逆变器的功率元件采用ABB公司独创的高电压、大功率IGCT元件,控制方式采用电压型矢量控制的三电平控制方式,具有输出频率范围大,输出电压平稳,高次谐波含量低,对电网污染小的特点。在额定负载时,具有大约1.0的输入输出功率因数和高于98%的效率。其逆变器为三电平PWM电压控制型,正弦波电压的谐波分量小,可在四象限下平稳运行,电动机力矩波动大幅减弱,用于交流异步和同步电动机的输出电压可达3.3 kV。整流器采用无熔断器输入结构、PLL检测,可四象限操作,谐波电流小。同时,不需要额外的无功功率补偿和谐波过滤装置,具有高可靠性。控制系统采用高性能的32 bDSP和ASIC微处理器。速度调节器调节精度为±0. 01%,响应时间为45ms。力矩调节器控制精度为±0. 5%,响应时间为45ms。有用于减小传动轴向振动的模拟跟踪控制( SFC)功能。整流器和逆变器的IGCT模块硬件完全一样,仅仅是控制系统软件功能不同,大幅节省了备件的储存量。 (4)系统应用 主回路组成如图5-19所示。整流器由IGCT单柜组成,额定容量10MV·A,输入交流电压3450V,为电机逆变器提供DC电源。逆变器按照轧制工艺要求,通过控制逆变器输出电压、电流和频率来实现对电动机的速度、力矩控制。轧机电动机由两个容量为10MVA的IGCT逆变柜驱动。控制系统由主控制模块、外部信号输入输出模块、光通信模块、操作面板、内部接口模块、各种稳压电源等组成。 图5-19 主回路组成框图 ①整流器控制 整流器控制原理如图5-20所示。 电压参数环节根据电机和逆变器设定合适的直流电压参数,以百分比设定。在电压控制环节中,通过比较电压设定和电压反馈信号,得出其差值,进行比例积分及限值运算,计算出电流参数,在电流计算环节,该电流参数被分解成有功电流和无功电流分量,输出到电压参数环节,得出PWM脉宽控制的电压参考值,PWM调制环节根据该电压参考值输出门极控制信号到IGCT整流装置。电源相位检测(PLL)确定电源的相位,用于控制整流装置的功率因数。

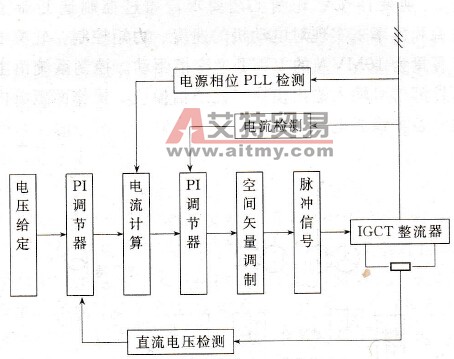

图5-19 主回路组成框图 ①整流器控制 整流器控制原理如图5-20所示。 电压参数环节根据电机和逆变器设定合适的直流电压参数,以百分比设定。在电压控制环节中,通过比较电压设定和电压反馈信号,得出其差值,进行比例积分及限值运算,计算出电流参数,在电流计算环节,该电流参数被分解成有功电流和无功电流分量,输出到电压参数环节,得出PWM脉宽控制的电压参考值,PWM调制环节根据该电压参考值输出门极控制信号到IGCT整流装置。电源相位检测(PLL)确定电源的相位,用于控制整流装置的功率因数。 图5-20 整流器控制原理框图 ②逆变器控制 三电平控制方式主回路通过控制IGCT通断,在其输出端输出3种电平,即正电位P,中性点电位0V,负电位N。调节3种电平的输出脉冲宽度,从而调节输出波形。其原理框图见图5-21。 速度控制环节:接收来自外部的多个速度给定,可以是模拟量的,也可以是数字量的。根据实际需要选择给定值的个数和类型。速度控制环节对速度给定和速度反馈进行比较,得出差值,再进行PID调节,输出参考转矩。SFC控制用于消除机器轴向共振。 转矩参考控制:速度控制的输出转矩参考和给定的转矩参考进行比较,得出差值,进行PI调节,输出磁链给定值。 转矩和补偿控制:定子磁链角的偏差是由转矩偏差产生的,磁链幅值的偏差直接由给定值来调整,这样通过磁链矢量的偏差加上定子电阻压降补偿就可以得到电压矢量的给定值。

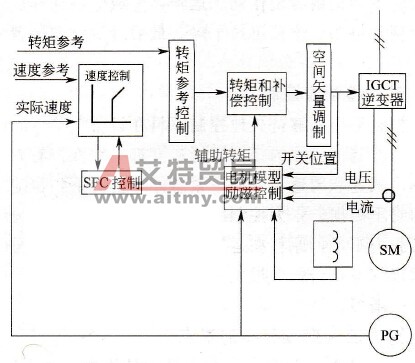

图5-20 整流器控制原理框图 ②逆变器控制 三电平控制方式主回路通过控制IGCT通断,在其输出端输出3种电平,即正电位P,中性点电位0V,负电位N。调节3种电平的输出脉冲宽度,从而调节输出波形。其原理框图见图5-21。 速度控制环节:接收来自外部的多个速度给定,可以是模拟量的,也可以是数字量的。根据实际需要选择给定值的个数和类型。速度控制环节对速度给定和速度反馈进行比较,得出差值,再进行PID调节,输出参考转矩。SFC控制用于消除机器轴向共振。 转矩参考控制:速度控制的输出转矩参考和给定的转矩参考进行比较,得出差值,进行PI调节,输出磁链给定值。 转矩和补偿控制:定子磁链角的偏差是由转矩偏差产生的,磁链幅值的偏差直接由给定值来调整,这样通过磁链矢量的偏差加上定子电阻压降补偿就可以得到电压矢量的给定值。 图5-21 逆变器控制原理框图 空间矢量调制:通过空间矢量调制单元产生对称的PWM波形,在一个控制周期内连续发出多个电压矢量,对定子磁链幅值实现精确控制,使得定子磁链更能逼近圆形轨迹,从而减小定子磁链和转矩脉动,同时保证功率开关频率恒定。

图5-21 逆变器控制原理框图 空间矢量调制:通过空间矢量调制单元产生对称的PWM波形,在一个控制周期内连续发出多个电压矢量,对定子磁链幅值实现精确控制,使得定子磁链更能逼近圆形轨迹,从而减小定子磁链和转矩脉动,同时保证功率开关频率恒定。