您现在的位置是:首页 > 变频技术 > 变频技术

变频调速器在常压塔液位控制中的应用

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介液位是许多工业生产中的重要参数之一,在化工、冶金、医药、航空等领域里,对液位的测量和控制效果直接影响到产品的质量。在油田生产中,油气集输、油气加工、含油污水处理、

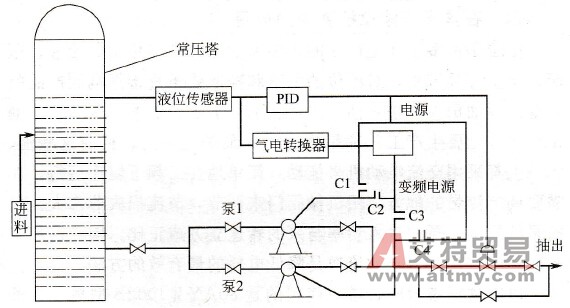

液位是许多工业生产中的重要参数之一,在化工、冶金、医药、航空等领域里,对液位的测量和控制效果直接影响到产品的质量。在油田生产中,油气集输、油气加工、含油污水处理、油田注水等主要生产工艺都是通过各种泵来完成的。目前这些油、水泵大都采用交流电动机来拖动,简单地在工频下恒速运行,在需要调节流量的地方,用机械阀门来调节,节流损失非常大。根据泵的原理,泵的输入功率与泵的转速立方成正比.因此,用变频调速的方法调节泵的流散是降低电耗的最有效的方法。 以某常压塔为例,塔底使用的是80AYⅡ1002B型离心热油泵,电机功率45kW。常压塔液位由泵出口管路上的气动薄膜调节阀控制。由于原油加工量受成品油及原油供应情况的制约,调节阀有时处于1/2开度以下,阀前压力为1. 5MPa,阀后压力仅0. 2~0. 3MPa,说明系统阻力很大。由于电机输出功率未变,所以大部分能量消耗在克服阀门和系统的阻力上,这样不但能耗大,而且泵、阀磨损也很严重,给正常的生产带来了极大的威胁。 ①控制方案 常压塔内介质流量与塔底泵的转速是成正比的,泵速高,流量就大;反之,泵速低,流量就小。所以只要控制塔底泵电动机的转速,就能调节塔内介质的流量。电机转速调节方法有多种,而变频调速技术具有调速范围广、精度和效率高等特点,因此选用其来调节塔底泵电机的转速。我们设计的变频调速系统主要由三部分组成:即笼型异步电动机、变频器和控制器。变频电源是该系统的关键设备,变频器为日本进口FRN45P9S-4JE型逆变器,额定容量69kV·A,额定输出频率0.2~120Hz。从方便操作和节约投资方面考虑,两台泵共用1台变频器和1个控制器。 ②控制原理及特点 图4-27 流程图控制 C1~C4-接触器 控制流程如图4-27所示。当常压塔内液位增加时,液位传感器将信号传递到气电传感器(此时PID调节器关闭,调节阀隔离),由于气电转换器输出的电信号(4~20mA)增加,使得变频器输出频率增加,塔底泵电机转速增加,泵输出量增大,因而液位便自动降低(常压塔内原料油进量不变)。反之亦然。该系统有以下两个突出特点。 a.液位信号传输系统改造简单,工作量小,经济可靠。由于变频系统运行时气动调节阀隔离,副线阀门和泵后控制阀全开,故可最大限度地减小塔底介质的流通阻力.原有的气动调节部分完全可以去掉。但从生产和运行的可靠性考虑,仍保留了这一部分,只是在PID调节器前增加一个三通阀门,将液位信号引至气电转换器,变频运行时将PID调节器关闭,而当变频系统出现故障时可切换至工频运行,即仍可用气动调节阀控制液位。这样,当变频系统运行时,电机和泵既是动力源,又是可控制的自动(或手动)调节执行机构,因此常压塔内液位就可自行控制在生产工艺所要求的给定范围内。 b.该变频系统功能齐全,安全可靠,且操作方便。使用该变频系统,常压塔底泵可变频运行,也可工频运行,两台泵既可单独启用,也可同时投用。因此当变频系统出现故障时可切换至工频,或当一台泵输出量不够时可两台泵同时投入运行。通过控制操作柜可实现如泵的开关和切换,变频和工频运行状态转换等,只要按动控制按钮即可完成相应的操作。正常工作状态分为自动和手动两种。处于自动状态时,变频器接受气动转换器输出的4~20mA液位信号,自动调整塔底泵电机转速,自动控制液位。当气电转换器出现故障而无电信号输出时,只需将功能转换开关置于手动位置,就可使变频器接受控制面板上电位器0~5V的信号,调整塔底泵转速,实现手动控制液位。变频器的显示器还可根据需要和设定,显示出电机变频运行的频率、电压、电流及电机转速等运行参数,以便操作工及时掌握装置运行情况。特设的报警保护系统不但具有过流等多种保护功能,还有记录功能,可以从显示器上检索到故障代码,很容易查明故障原因,判定故障发生位置,从而使维修工快速进行有针对性的维修。 ③运行效果及经济效益 该变频系统自投用后改变了以往常压塔内液位波动大、操作不易控制的状况。该系统投运前后的数据是,常压塔底泵转速分别为2900r/min和1100r/min(平均),电流分别为45A和18A(平均);泵后系统压力分别为1. 5MPa和0.4MPa;塔底泵密封泄漏周期由50天延长到180天;功耗由25kW降低到10kW(平均);每天可节约电力360kW,每年节省电费近6万元。该系统投资5.5万元,一年内就收回了投资。 常压塔变频调速系统的运行结果表明,变频调速系统控制效果好,经济效益显著,且具有控制简便、操作平稳、安全可靠等优点,达到了提高产品收率、节能降耗的目的。此外,泵、阀的磨损大为降低,既减少了维修工的劳动强度和工作量,又节约了维修费用。

图4-27 流程图控制 C1~C4-接触器 控制流程如图4-27所示。当常压塔内液位增加时,液位传感器将信号传递到气电传感器(此时PID调节器关闭,调节阀隔离),由于气电转换器输出的电信号(4~20mA)增加,使得变频器输出频率增加,塔底泵电机转速增加,泵输出量增大,因而液位便自动降低(常压塔内原料油进量不变)。反之亦然。该系统有以下两个突出特点。 a.液位信号传输系统改造简单,工作量小,经济可靠。由于变频系统运行时气动调节阀隔离,副线阀门和泵后控制阀全开,故可最大限度地减小塔底介质的流通阻力.原有的气动调节部分完全可以去掉。但从生产和运行的可靠性考虑,仍保留了这一部分,只是在PID调节器前增加一个三通阀门,将液位信号引至气电转换器,变频运行时将PID调节器关闭,而当变频系统出现故障时可切换至工频运行,即仍可用气动调节阀控制液位。这样,当变频系统运行时,电机和泵既是动力源,又是可控制的自动(或手动)调节执行机构,因此常压塔内液位就可自行控制在生产工艺所要求的给定范围内。 b.该变频系统功能齐全,安全可靠,且操作方便。使用该变频系统,常压塔底泵可变频运行,也可工频运行,两台泵既可单独启用,也可同时投用。因此当变频系统出现故障时可切换至工频,或当一台泵输出量不够时可两台泵同时投入运行。通过控制操作柜可实现如泵的开关和切换,变频和工频运行状态转换等,只要按动控制按钮即可完成相应的操作。正常工作状态分为自动和手动两种。处于自动状态时,变频器接受气动转换器输出的4~20mA液位信号,自动调整塔底泵电机转速,自动控制液位。当气电转换器出现故障而无电信号输出时,只需将功能转换开关置于手动位置,就可使变频器接受控制面板上电位器0~5V的信号,调整塔底泵转速,实现手动控制液位。变频器的显示器还可根据需要和设定,显示出电机变频运行的频率、电压、电流及电机转速等运行参数,以便操作工及时掌握装置运行情况。特设的报警保护系统不但具有过流等多种保护功能,还有记录功能,可以从显示器上检索到故障代码,很容易查明故障原因,判定故障发生位置,从而使维修工快速进行有针对性的维修。 ③运行效果及经济效益 该变频系统自投用后改变了以往常压塔内液位波动大、操作不易控制的状况。该系统投运前后的数据是,常压塔底泵转速分别为2900r/min和1100r/min(平均),电流分别为45A和18A(平均);泵后系统压力分别为1. 5MPa和0.4MPa;塔底泵密封泄漏周期由50天延长到180天;功耗由25kW降低到10kW(平均);每天可节约电力360kW,每年节省电费近6万元。该系统投资5.5万元,一年内就收回了投资。 常压塔变频调速系统的运行结果表明,变频调速系统控制效果好,经济效益显著,且具有控制简便、操作平稳、安全可靠等优点,达到了提高产品收率、节能降耗的目的。此外,泵、阀的磨损大为降低,既减少了维修工的劳动强度和工作量,又节约了维修费用。