您现在的位置是:首页 > 变频技术 > 变频技术

ABB变频器在煤矿上的应用

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介节能降耗已成为我国的基本国策。煤矿企业既是产能大户,又是耗能大户,许多煤矿企业都非常重视高耗能用电设备的节能技改工作。特别是主通风机,设备功率大、 24 小时不停运转。

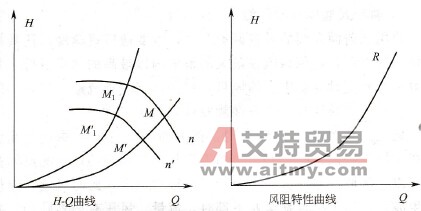

节能降耗已成为我国的基本国策。煤矿企业既是产能大户,又是耗能大户,许多煤矿企业都非常重视高耗能用电设备的节能技改工作。特别是主通风机,设备功率大、24小时不停运转。由于煤矿特殊的工艺要求,该设备存在很大的节能空间。在满足矿井的通风需要的同时,又实现最大程度的节能,对煤矿矿井主通风机采用了高压变频改造,选用功率单元串联多电平高压变频器,实现了主通风机的电能节约和风量无级自动调节。 (1)风量调速方式的选择 传统厂矿中,调速有多种方式.其中主要为液力耦合器调速、串级调速和变频调速三种.下面分析3种调速方式各有什么特点。 ①液力耦合器 在电机和负载之间串入一个液力耦合装置,通过液面的高低调节电机和负载之间耦合力的大小,实现负载的速度调节。这种调速方法实质上是转差功率消耗型的做法,其主要缺点是随着转速下降效率越来越低,并且维护工作量大。 ②串级调速 串级调速必须采用绕线式异步电动机,将转子绕组的一部分能量通过整流、逆变再送回到电网,而现在工业现场几乎都采用笼型异步电动机,更换电机非常麻烦。这种调速方式的调速范围一般在70%~95%,调速范围窄,容易造成对电网的谐波污染,功率因数低;串级调速电机受转子滑环的影响,大功率无法实现,滑环维护工作量大,属于落后技术。 ③变频调速方式 根据公式n=60f(1-s)/p,通过高压变频器改变电源频率来调节三相异步电机的转速。这种调速方式调速范围宽、设备使用寿命长、自身能耗低、日常维护量少。缺点是设备造价比较高,但是随着高压变频器大规模的推广,其造价正在逐步降低。 通过以上分析可见高压变频方式最为合适,下面分析如何通过采用高压变频实现通风机的调速。 (2)通风机调速的基本原理 ①风机的相似定律 a.表示风机性能的特性曲线 H-Q曲线:当转速恒定时,风压与风量间的关系特性; P-Q曲线:当转速恒定时,功率与风量间的关系特性; η-Q曲线:当转速恒定时,风机的效率特性。 对于同类型的风机,根据风机参数的比例定律,在不同转速时的H-Q曲线如图4-21所示。 图4-21 不同转速时的H-Q曲线 根据风机相似方程,当风机转速从n变到,n′,风量Q、风压H及轴功率P的变化关系: Q′=Q(n′/n) H′=H(n′/n)² P′=P(n′/n)³ 上面的公式说明,风量与转速成正比,风压与转速的二次方成正比,轴功率与转速的三次方成正比。因此,从理论上得出转速降10%的时候,会带来28%的功率下降,转速降50%的时候,会带来87%的功率下降。由于功率的大幅度下降,可获得显著的节电效果,调节阀门和用变频调速两种调节方法的运行工况点也不同。 b.调节转速与采用挡板调节流量消耗功率的差值 采用改变风机转速和改变管网特性进行风量的调节,在调节相同风量时,其风机的特性曲线(H-Q曲线)变化不同,两种调节方法的运行工况点也不同,其运行的对比如图4-22所示。

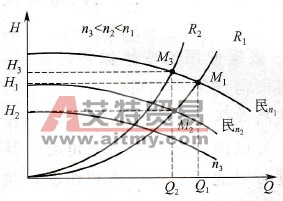

图4-21 不同转速时的H-Q曲线 根据风机相似方程,当风机转速从n变到,n′,风量Q、风压H及轴功率P的变化关系: Q′=Q(n′/n) H′=H(n′/n)² P′=P(n′/n)³ 上面的公式说明,风量与转速成正比,风压与转速的二次方成正比,轴功率与转速的三次方成正比。因此,从理论上得出转速降10%的时候,会带来28%的功率下降,转速降50%的时候,会带来87%的功率下降。由于功率的大幅度下降,可获得显著的节电效果,调节阀门和用变频调速两种调节方法的运行工况点也不同。 b.调节转速与采用挡板调节流量消耗功率的差值 采用改变风机转速和改变管网特性进行风量的调节,在调节相同风量时,其风机的特性曲线(H-Q曲线)变化不同,两种调节方法的运行工况点也不同,其运行的对比如图4-22所示。 图4-22 风机转速调节与挡板调节的特性曲线对比

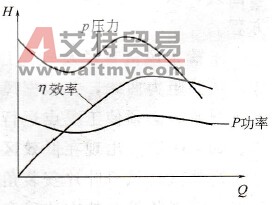

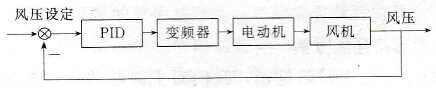

图4-22 风机转速调节与挡板调节的特性曲线对比 图4-23 轴流式通风机的性能曲线 ②轴流式通风机的性能 使用在前面介绍的风量调速方式,改变通风机速度,使其在最佳工况点运行,使风机在最大的范围内以最高的效率运行,节能效果好。假设煤矿中主扇风机为两台对旋式轴流通风机,一用一备。轴流式通风机的一般性能曲线如图4-23所示。 通过图4-23我们可以发现,压力曲线有驼峰,并且工况点如在驼峰以右区域时,通风机的工作状态是稳定的;工况点如在驼峰以左区域,通风机的工作状态就很难稳定,此时风压、流量发生波动,当工况点移至左下部时,流量、风压有激烈脉动,并引起整个风机装置强烈振动,我们称这种现象为喘振。喘振可能使风机装置遭到破坏,因此通风机不允许在喘振状态下运行。为了避免风机在小流量时发生喘振现象,对风机进行变频改造是首选,并且当风机速度变化不超过20%时,效率基本无变化,使用变频调速后就可以使风机在小流量段高效运行,不仅不会使风机喘振,还扩大了风机高效运行的工作范围,由于风机在投运的初始阶段所需风量相对风机风量都比较小,甚至小很多,因此在风机投运的初始阶段这点尤为重要。 ③高压变频器控制的风机的高效区调速 a.考虑矿井情况,确定所需的风量、负压。 b.考虑风机运行情况,作出目前及后期矿井通风网路阻力曲线,求出较准确的矿井通风网路阻力系统及网阻曲线方程。 c.确定风机直径及转速后,根据使用的变频器特性曲线,作出风路阻力曲线,并根据风机所需的风量和负压,找出前后期工况点,必须使工况点运行在高效区,即系统效率在80%左右。如果工况点出现在低效区.可以调整风机的动叶角度使其处于高效区。风机叶片安装角度可以通过公式计算和作图,找工况点两者相结合的方法确定。作风路特性曲线找工况点,可以查得平均角度,亦可通过计算求得。根据上述方法初算出的角度,对照矿井阻力曲线和风机性能曲线作出的工况点,再确定叶片安装角度。在实际应用中,风机转速大于50%的情况下,可以满足用户井下对风量及负压的要求,且风机运行在高效区。 (3)变频器控制 ①控制方式选择 变频器对风机的控制可以为一对一方式,也可以是一拖二方式,在保证稳定性的前提下,成本是优先考虑的。一拖二方式在性能上基本与一对一方式相同,工程造价上降低一半以上的费用。 a.一对一的方式 一对一的方式即变频器与电机一对一方式。由于对旋风机为2台风机首尾相对放置,那么1台对旋风机就需要2台变频器。这种方式的优点是控制简单,系统稳定性高。由于400kW以下的高压变频器原材料成本几乎一样,所以这样的工程造价将非常大。如果把备用的对旋风机也全部配齐的话,整个工程造价将又翻一倍。 b.-拖二的方式 一拖二方式就是1台变频同时拖动1台对旋风机的2台电机,2台对旋风机可以分时使用该变频器。这种方式缺点是控制系统复杂,安装调试时间长。但是优点是整个工程造价低(比一对一方式降低一半以上费用),设备使用率高。 ②控制方案 在变频器对风机的控制中,如果采取直接的开环控制,调速性能一般达不到很高的精度,满足不了具体的要求,通过变频器加上PID的闭环控制,根据风压设定值控制风机转速使得矿井风压达到要求值。可以实现风机转速的快速、稳定、连续的调节,图4-24为PID变频器控制系统框图。

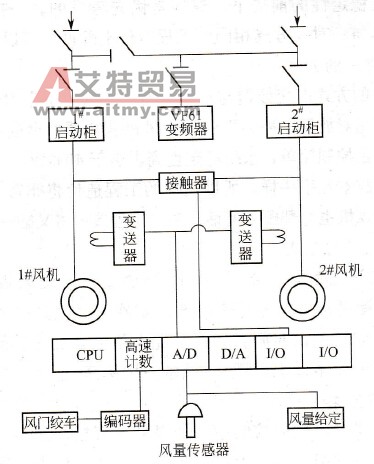

图4-23 轴流式通风机的性能曲线 ②轴流式通风机的性能 使用在前面介绍的风量调速方式,改变通风机速度,使其在最佳工况点运行,使风机在最大的范围内以最高的效率运行,节能效果好。假设煤矿中主扇风机为两台对旋式轴流通风机,一用一备。轴流式通风机的一般性能曲线如图4-23所示。 通过图4-23我们可以发现,压力曲线有驼峰,并且工况点如在驼峰以右区域时,通风机的工作状态是稳定的;工况点如在驼峰以左区域,通风机的工作状态就很难稳定,此时风压、流量发生波动,当工况点移至左下部时,流量、风压有激烈脉动,并引起整个风机装置强烈振动,我们称这种现象为喘振。喘振可能使风机装置遭到破坏,因此通风机不允许在喘振状态下运行。为了避免风机在小流量时发生喘振现象,对风机进行变频改造是首选,并且当风机速度变化不超过20%时,效率基本无变化,使用变频调速后就可以使风机在小流量段高效运行,不仅不会使风机喘振,还扩大了风机高效运行的工作范围,由于风机在投运的初始阶段所需风量相对风机风量都比较小,甚至小很多,因此在风机投运的初始阶段这点尤为重要。 ③高压变频器控制的风机的高效区调速 a.考虑矿井情况,确定所需的风量、负压。 b.考虑风机运行情况,作出目前及后期矿井通风网路阻力曲线,求出较准确的矿井通风网路阻力系统及网阻曲线方程。 c.确定风机直径及转速后,根据使用的变频器特性曲线,作出风路阻力曲线,并根据风机所需的风量和负压,找出前后期工况点,必须使工况点运行在高效区,即系统效率在80%左右。如果工况点出现在低效区.可以调整风机的动叶角度使其处于高效区。风机叶片安装角度可以通过公式计算和作图,找工况点两者相结合的方法确定。作风路特性曲线找工况点,可以查得平均角度,亦可通过计算求得。根据上述方法初算出的角度,对照矿井阻力曲线和风机性能曲线作出的工况点,再确定叶片安装角度。在实际应用中,风机转速大于50%的情况下,可以满足用户井下对风量及负压的要求,且风机运行在高效区。 (3)变频器控制 ①控制方式选择 变频器对风机的控制可以为一对一方式,也可以是一拖二方式,在保证稳定性的前提下,成本是优先考虑的。一拖二方式在性能上基本与一对一方式相同,工程造价上降低一半以上的费用。 a.一对一的方式 一对一的方式即变频器与电机一对一方式。由于对旋风机为2台风机首尾相对放置,那么1台对旋风机就需要2台变频器。这种方式的优点是控制简单,系统稳定性高。由于400kW以下的高压变频器原材料成本几乎一样,所以这样的工程造价将非常大。如果把备用的对旋风机也全部配齐的话,整个工程造价将又翻一倍。 b.-拖二的方式 一拖二方式就是1台变频同时拖动1台对旋风机的2台电机,2台对旋风机可以分时使用该变频器。这种方式缺点是控制系统复杂,安装调试时间长。但是优点是整个工程造价低(比一对一方式降低一半以上费用),设备使用率高。 ②控制方案 在变频器对风机的控制中,如果采取直接的开环控制,调速性能一般达不到很高的精度,满足不了具体的要求,通过变频器加上PID的闭环控制,根据风压设定值控制风机转速使得矿井风压达到要求值。可以实现风机转速的快速、稳定、连续的调节,图4-24为PID变频器控制系统框图。 图4-24 PID变频器控制系统框图 ③变频器控制主回路 为确保通风机运行安全,主回路设计为低频主回路和工频主回路两部分。低频部分由1台VF61-2004智能变频器和2台ABB型低频接触器组成,为主要风机的主运行回路;工频分由两台工频降压启动器组成,作为低频系统的后备回路,用于低频系统故障时降压启动并全速运行风机。如图4-25所示。

图4-24 PID变频器控制系统框图 ③变频器控制主回路 为确保通风机运行安全,主回路设计为低频主回路和工频主回路两部分。低频部分由1台VF61-2004智能变频器和2台ABB型低频接触器组成,为主要风机的主运行回路;工频分由两台工频降压启动器组成,作为低频系统的后备回路,用于低频系统故障时降压启动并全速运行风机。如图4-25所示。 图4-25 主回路框图 具体控制的实现可选用PLC作为变频器的控制器,通过主回路实现系统的自动控制,风量的闭环控制和风机的低频故障转换,以及电机的过流保护等系统功能,实现风机快速,稳定的调速。 ④主回路接线方案 根据上面的主回路框图,我们对主回路的具体接线进行设计,图4-26为具体的接线方案。

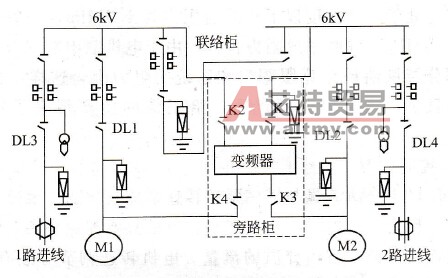

图4-25 主回路框图 具体控制的实现可选用PLC作为变频器的控制器,通过主回路实现系统的自动控制,风量的闭环控制和风机的低频故障转换,以及电机的过流保护等系统功能,实现风机快速,稳定的调速。 ④主回路接线方案 根据上面的主回路框图,我们对主回路的具体接线进行设计,图4-26为具体的接线方案。 图4-26 主回路接线图 注意:K3、K4和DL1、DL2要互锁,DL1、DL2本身要互锁,对于备用电源的情况,使用1路进线电源时,断开K1,闭合K2即可,如果使用2路电源,断开K2,闭合K1即可。

图4-26 主回路接线图 注意:K3、K4和DL1、DL2要互锁,DL1、DL2本身要互锁,对于备用电源的情况,使用1路进线电源时,断开K1,闭合K2即可,如果使用2路电源,断开K2,闭合K1即可。