您现在的位置是:首页 > 变频技术 > 变频技术

变频器工业锅炉变频调速系统

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介(1) 锅炉变频系统介绍 工业锅炉热工自动控制过程中,锅炉燃烧过程的自动控制是一项重要的控制内容。传统的控制方式中,鼓、引风机的风量一般采用风门挡板控制,炉排电机及给粉

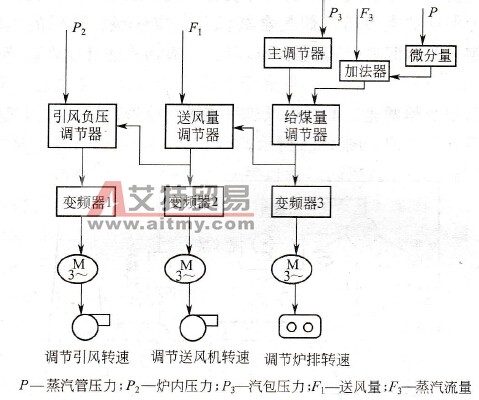

(1)锅炉变频系统介绍 工业锅炉热工自动控制过程中,锅炉燃烧过程的自动控制是一项重要的控制内容。传统的控制方式中,鼓、引风机的风量一般采用风门挡板控制,炉排电机及给粉机采用滑差调速,其弊端是调节不及时,操作复杂,不能确保锅炉的最佳运行状态,浪费能源。对工业锅炉燃烧过程实现变频器调速主要是通过变频器调节送风机的送风量、引风机的引风量和燃料进给实现的。 现代锅炉控制系统一般采用DCS分散控制系统(以下简称DCS),如图4-16为DCS系统框图。 由于煤的燃烧需要一定的氧气量,所以要保持锅炉的最佳燃烧过程,就必须使送风量和给煤量保持一定的比例,同时,又要及时将炉膛中的烟气带走,以保证炉膛中具有一定的负压,达到既不向外喷火又不形成较大的漏风,以免损失过多的热量。 工业锅炉燃烧的稳定性和可靠性是实现锅炉安全经济运行的关键,锅炉炉膛的负压是一个重要的控制参数。传统的炉膛负压控制方式是当电动机以恒速运行时通过一次仪表检测炉膛的负压,再与负压给定值比较.经PI运算后,由电动机或气动执行器控制风机引风挡板开口度,即改变风阻调节引风量达到调整燃烧的效果。挡板的机械连接结构在挡板的调节过程中存在滞后、线性度差、调节性能不太好的问题。在负压闭环控制中,若负压过大,会造成炉内燃料的浪费,负压过小,又会影响燃料的充分燃烧,进而影响到锅炉蒸汽的质量。采用变频调速技术,将原有的风门挡板开至最大,应用负压闭环控制,通过调节风机电动机的转速直接调节风量来实现锅炉负压自动调节控制,即能够更好地满足生产要求,又达到了节电和节省燃料的目的。 图4-16 锅炉控制系统 由DCS框图可知当负载蒸汽工艺条件变化时,变化的汽包压力信号P3输入主调节器,主调节器的输出及蒸汽管压力P和蒸汽流量F3的变化信号输入给煤量调节器,及时对给煤量进行调节。同时,给煤量调节器将负载变化的信号输入给送风量调节器,使送风量随之改变。由于引风负压调节器同时接收送风量调节器的动态信号,此时引风负压调节器也同时动作。这样就保证了燃烧控制系统的最佳风煤比例和适当的炉膛负压。 (2)锅炉引风机的变频调速系统 引风机是热电厂重要的辅助设备之一,锅炉引风机是锅炉助燃的主要部分,它是将锅炉燃烧产生的高温烟气经水磨除尘、静电除尘器,再经烟囱排出的动力设备。锅炉燃烧时,负荷发生变化,为保证炉堂负压,烟气含氧量及相应气温、气压的相对稳定,需要及时调整引风机的吸风量,并靠挡板的开度来调节风量的大小。 采用变频调速技术对引风机系统进行改造。锅炉引风机变频控制系统工艺图如图4-17所示。

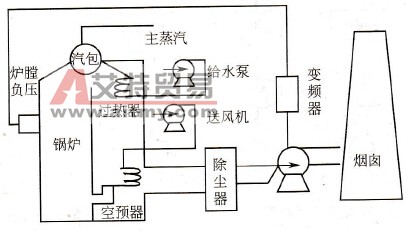

图4-16 锅炉控制系统 由DCS框图可知当负载蒸汽工艺条件变化时,变化的汽包压力信号P3输入主调节器,主调节器的输出及蒸汽管压力P和蒸汽流量F3的变化信号输入给煤量调节器,及时对给煤量进行调节。同时,给煤量调节器将负载变化的信号输入给送风量调节器,使送风量随之改变。由于引风负压调节器同时接收送风量调节器的动态信号,此时引风负压调节器也同时动作。这样就保证了燃烧控制系统的最佳风煤比例和适当的炉膛负压。 (2)锅炉引风机的变频调速系统 引风机是热电厂重要的辅助设备之一,锅炉引风机是锅炉助燃的主要部分,它是将锅炉燃烧产生的高温烟气经水磨除尘、静电除尘器,再经烟囱排出的动力设备。锅炉燃烧时,负荷发生变化,为保证炉堂负压,烟气含氧量及相应气温、气压的相对稳定,需要及时调整引风机的吸风量,并靠挡板的开度来调节风量的大小。 采用变频调速技术对引风机系统进行改造。锅炉引风机变频控制系统工艺图如图4-17所示。 图4-17 引风机变频控制系统工艺图 采用微差变送器(压力变送器)、变频器、控制器(PID调节器)、引风机组成的压力闭环回路,自动控制引风机的转速,使炉膛保持稳定的微负压,这样既提高了控制精度,又节约了能源,使引风机控制具有一定的合理性。引风机闭环控制原理框图如图4-18所示。

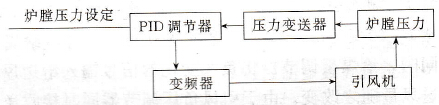

图4-17 引风机变频控制系统工艺图 采用微差变送器(压力变送器)、变频器、控制器(PID调节器)、引风机组成的压力闭环回路,自动控制引风机的转速,使炉膛保持稳定的微负压,这样既提高了控制精度,又节约了能源,使引风机控制具有一定的合理性。引风机闭环控制原理框图如图4-18所示。 图4-18 引风机闭环控制原理框图 变频器控制回路是与DCS的连接实现的。将6kV开关合闸,变频器有了电源先自检程序正常后将准备信号发给DCS。变频器启停方式分就地和远方2种,用变频器面板上启/停按钮操作;DCS将启/停命令发给变频器。变频器启动后转速增加为3种操作方式:①手操器、DCS均投自动时,变频器转速随锅炉负荷变化自动增减速;②手操器投自动、DCS投手动时,变频器转速由运行人员用微机鼠标点击变频菜单增减速按钮控制;③手操器投手动时,手操器将硬操手动信号发给DCS,变频器转速只能用手操器增减速按钮操作。变频器故障时联跳6kV开关并将变频器故障信号发给DCS。控制回路如图4-19所示。 变频器与原DCS操作系统接口时,因变频器的各控制信号及故障信号的输出是标准的数字信号(开关量)和标准模拟信号(4~20mA或1~5V信号),因此与DCS系统可直接连接,接口十分方便。 (3)锅炉给粉机的变频调速系统 燃煤锅炉煤粉调节通常有两种方式:直流电机控制方式和滑差电机控制。直流电机造价高,需要直流电源,设备复杂,而且直流电机安装在现场,工作环境恶劣,电刷和整流经常烧坏。滑差控制方式调速非线性,运行不稳定,不节能,电磁线包易被煤粉堵塞而烧坏。变频控制是一种直接调速控制方式,克服了以往旧式滑差电机或直流电机控制的缺点,是电厂锅炉给粉调节系统选型中性能价格比较高的一种控制方式。下面分析带有变频器的锅炉给粉机的调速系统。

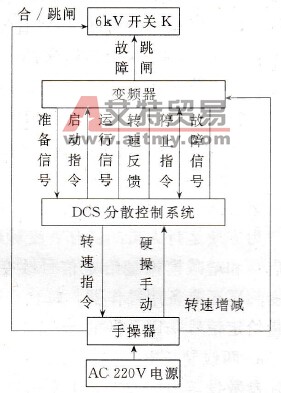

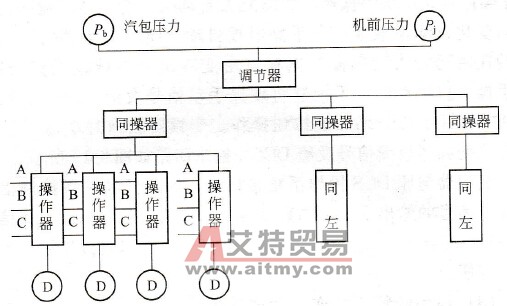

图4-18 引风机闭环控制原理框图 变频器控制回路是与DCS的连接实现的。将6kV开关合闸,变频器有了电源先自检程序正常后将准备信号发给DCS。变频器启停方式分就地和远方2种,用变频器面板上启/停按钮操作;DCS将启/停命令发给变频器。变频器启动后转速增加为3种操作方式:①手操器、DCS均投自动时,变频器转速随锅炉负荷变化自动增减速;②手操器投自动、DCS投手动时,变频器转速由运行人员用微机鼠标点击变频菜单增减速按钮控制;③手操器投手动时,手操器将硬操手动信号发给DCS,变频器转速只能用手操器增减速按钮操作。变频器故障时联跳6kV开关并将变频器故障信号发给DCS。控制回路如图4-19所示。 变频器与原DCS操作系统接口时,因变频器的各控制信号及故障信号的输出是标准的数字信号(开关量)和标准模拟信号(4~20mA或1~5V信号),因此与DCS系统可直接连接,接口十分方便。 (3)锅炉给粉机的变频调速系统 燃煤锅炉煤粉调节通常有两种方式:直流电机控制方式和滑差电机控制。直流电机造价高,需要直流电源,设备复杂,而且直流电机安装在现场,工作环境恶劣,电刷和整流经常烧坏。滑差控制方式调速非线性,运行不稳定,不节能,电磁线包易被煤粉堵塞而烧坏。变频控制是一种直接调速控制方式,克服了以往旧式滑差电机或直流电机控制的缺点,是电厂锅炉给粉调节系统选型中性能价格比较高的一种控制方式。下面分析带有变频器的锅炉给粉机的调速系统。 图4-19 变频器控制回路原理 ①锅炉给粉机的原理 锅炉给粉机的结构组成如图4-20所示。 控制部分包括调节器、同操器和操作器,调节器接收汽包压力信号和机前压力信号,经过机内计算,送出4~20mA信号到同操器,同操器承担自动与手动之间的切换和同步操作直接操作器的功能,同操器送出1~5V直流信号给直接操作器;直接操作器自动时,接受同操器送来的1~5V直流电压信号;手动时接受操作人员的手动指令;直接操作器输出电流信号控制变频器,变频器根据直接操作器输出的4~20mA的控制信号和本身的U/f特性,改变输出功率,控制电动机的转速,完成其控制锅炉给粉机的功能。

图4-19 变频器控制回路原理 ①锅炉给粉机的原理 锅炉给粉机的结构组成如图4-20所示。 控制部分包括调节器、同操器和操作器,调节器接收汽包压力信号和机前压力信号,经过机内计算,送出4~20mA信号到同操器,同操器承担自动与手动之间的切换和同步操作直接操作器的功能,同操器送出1~5V直流信号给直接操作器;直接操作器自动时,接受同操器送来的1~5V直流电压信号;手动时接受操作人员的手动指令;直接操作器输出电流信号控制变频器,变频器根据直接操作器输出的4~20mA的控制信号和本身的U/f特性,改变输出功率,控制电动机的转速,完成其控制锅炉给粉机的功能。 图4-20 锅炉给粉机结构图 ②变频器的不同控制方式 为方便运行人员的操作,变频器正常运行状态下采用远程控制启停和增减模拟量给定信号改变转速的方式。DCS系统控制的变频器还有备用操作器,每台变频器对应有一个启停按钮,模拟量给定信号采用手操的方式。 a.两线制长电平启停信号 参数设定为标准宏.电平信号失去则变频器停止,信号存在则启动。此种控制方式的优点是简单可靠,适用于非集中控制的独立回路,缺点是启动和停止使用一个回路控制,需要长期给变频器一个稳定可靠的接点信号,一旦接点出现信号传输异常,变频器启停就会出现不可控的情况。 b.三线制脉冲启停信号 参数设定为三线宏,启动和停止脉冲信号接点相对独立。启动脉冲接点为常开接点,停止脉冲接点为常闭接点。启动脉冲信号发出后,变频器启动,在停止脉冲的常闭接点断开后变频器才会停止。此种控制方式优点是启动脉冲发出后,变频器运行不再受启动指令控制,只受停止命令脉冲的控制,适用于集中控制并有联锁保护的DCS系统,缺点是一旦DCS系统死机,出现各种指令上传下达失效的情况,变频器不受控,一般采用在停止回路中串联手动强停按钮来解决停止问题。 c.长电平和脉冲启停信号混用 局限于有备用操作器的DCS控制系统。参数设定为自动/手动宏,脉冲启动的方式用于DCS回路,长电平的控制方式用于备用操作器。此种方式的优点是可以在DCS系统运行异常的情况下控制变频器的运行,缺点是使控制回路复杂,增加危险环节,针对不同型号的变频器可能造成功能不适用。

图4-20 锅炉给粉机结构图 ②变频器的不同控制方式 为方便运行人员的操作,变频器正常运行状态下采用远程控制启停和增减模拟量给定信号改变转速的方式。DCS系统控制的变频器还有备用操作器,每台变频器对应有一个启停按钮,模拟量给定信号采用手操的方式。 a.两线制长电平启停信号 参数设定为标准宏.电平信号失去则变频器停止,信号存在则启动。此种控制方式的优点是简单可靠,适用于非集中控制的独立回路,缺点是启动和停止使用一个回路控制,需要长期给变频器一个稳定可靠的接点信号,一旦接点出现信号传输异常,变频器启停就会出现不可控的情况。 b.三线制脉冲启停信号 参数设定为三线宏,启动和停止脉冲信号接点相对独立。启动脉冲接点为常开接点,停止脉冲接点为常闭接点。启动脉冲信号发出后,变频器启动,在停止脉冲的常闭接点断开后变频器才会停止。此种控制方式优点是启动脉冲发出后,变频器运行不再受启动指令控制,只受停止命令脉冲的控制,适用于集中控制并有联锁保护的DCS系统,缺点是一旦DCS系统死机,出现各种指令上传下达失效的情况,变频器不受控,一般采用在停止回路中串联手动强停按钮来解决停止问题。 c.长电平和脉冲启停信号混用 局限于有备用操作器的DCS控制系统。参数设定为自动/手动宏,脉冲启动的方式用于DCS回路,长电平的控制方式用于备用操作器。此种方式的优点是可以在DCS系统运行异常的情况下控制变频器的运行,缺点是使控制回路复杂,增加危险环节,针对不同型号的变频器可能造成功能不适用。