您现在的位置是:首页 > 变频技术 > 变频技术

变频器在造纸行业上的应用概述

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介(1) 造纸流程 造纸流程主要分制浆和造纸两部分。 ①制浆流程 在制浆流程中,主要机械设备包括备料设备、制浆设备两大部分。 备料设备是造纸原料在蒸煮或磨浆前,按蒸煮或磨浆工

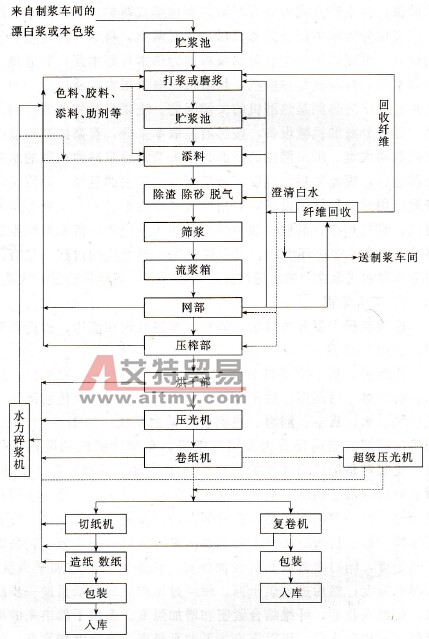

(1)造纸流程 造纸流程主要分制浆和造纸两部分。 ①制浆流程 在制浆流程中,主要机械设备包括备料设备、制浆设备两大部分。 备料设备是造纸原料在蒸煮或磨浆前,按蒸煮或磨浆工艺要求进行预处理和加工的设备,分为非木材纤维备料设备和木材纤维备料设备。前者有切草机、切苇机和甘蔗除髓机等,后者有剥皮机、削片机等。 制浆设备是将植物原料分离成纤维过程所用的设备。制浆方法可分为化学法、机械法和化学机械法,相应制浆设备包括蒸煮器、磨木机、热磨机、洗浆机、漂浆机、打浆机和废液回收设备等。 削片机是将生产木浆所需的原木削成一定规格的木片的机器,分为盘式和鼓式两类。 蒸煮器是将造纸原料中的木素溶于蒸煮液,使造纸原料分离为纤维的设备,分为间歇式和连续式两类。磨木机是生产磨木浆的设备,按生产方式可分为间歇式和连续式两类,按原木的加压方式又可分为水力加压式和机械加压式两类。将木材片切经蒸气预热后,再在高压状态磨解的浆料称为热木片磨木浆,制造热木片磨木浆的机器就是热磨机,热磨机耗电量很大,所以充分利用磨浆过程中的热能是热磨机的关键问题。洗浆机是将蒸煮后的纸浆与黑液分离的机械设备,按黑液提取率来分,有高浓度和低浓度提取两大类。纸浆漂白的目的是除去蒸煮后浆料内残留的木质素和色素,提高浆料的纯度,使纸浆具有洁白的色泽。漂浆机是普遍应用的一种漂白设备,它由漂浆池螺旋推进器、洗鼓等部件组成。浆料和漂白剂放在池中并不断加入洗涤水,借助螺旋推进器的作用在池中循环流动,完成混合和化学反应的过程。带有漂白生成物和残余漂液的水通过洗鼓内腔排出,使得到洁白的纸浆。 ②造纸流程 造纸流程主要分为打浆、添料、纸浆处理和流送、抄造和整理,如图5-37所示。 造纸机的基本组成部分按照纸张成形的顺序分为网部、压榨、前干燥、后压榨、后干燥、压光机、卷纸机以及传动部等主机和气、水、真空、润滑、热回收等辅助系统(见图5-38)。造纸机按网部的结构可分为长网造纸机、夹网造纸机和圆网造纸机。流浆箱是把适当浓度的浆料通过布浆器、整流装置、堰池、堰板喷口等部件均稳定地送到网上的设备,又称网前箱。浆料从流浆箱喷射到铜网上之后,在网部形成湿纸页并进行脱水;之后是压榨,即用机械方法挤出由网部出来的湿纸页的水分,提高纸页的干度,同时改善纸页的表面性质,消除网痕和增加平滑度、紧度和强度;然后进入烘干部,使经过压榨后的湿纸页进一步脱水,使纸页收缩,纤维结合紧密和增加强度。由烘干部出来的纸页经压光机压光后,可以提高纸页的平滑度、光泽度和紧度,使纸页全幅厚度一致,并减少透气度。最后由卷纸机将纸幅卷成纸卷,完成造纸的主要过程。为适应以后不同的需要,在造纸车间卷纸机后还设有超级压光机、复卷机、切纸机等。 图5-37 造纸基本流程 其工艺流程为流浆箱输出的纸浆在网部脱水成形,在压榨部进行压缩使纸层均匀,经过前干燥器进行干燥,接着进后压榨进行施胶,再进入后干燥器烘干处理,然后利用压光机使纸张平滑,最后经过卷纸机形成母纸卷。

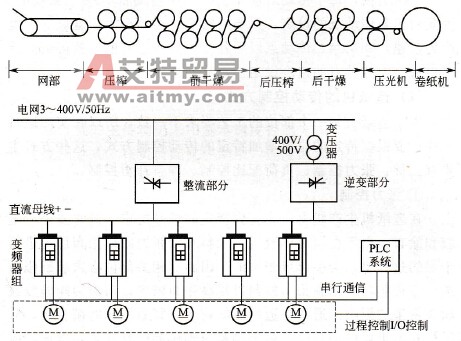

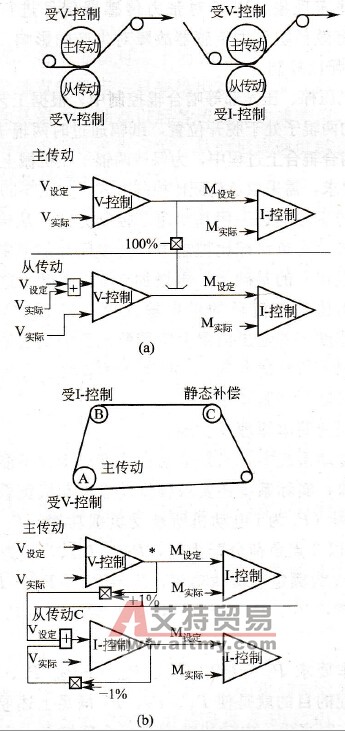

图5-37 造纸基本流程 其工艺流程为流浆箱输出的纸浆在网部脱水成形,在压榨部进行压缩使纸层均匀,经过前干燥器进行干燥,接着进后压榨进行施胶,再进入后干燥器烘干处理,然后利用压光机使纸张平滑,最后经过卷纸机形成母纸卷。 图5-38 造纸机基本结构和变频配置 由于造纸生产线的产品细薄、脆弱,为了防止纸张出现断裂、卷血、褶皱、压痕,必须对各传动部分进行高精度的速度控制,以达到高质量的延展特性。造纸机各个部分之间必须采用拉力控制,以使造纸的生产线对应于脱水及干燥度等工艺参数所决定的伸缩性,从而保证了纸张按成纸方向所限定的伸展率进行延展。也就是说,从上浆到上卷的整个过程,要保持纸幅一定的速度级联(这样才有拉力)。例如,网部传动设定速度保持在400m/min,那么压榨部的速度保持在408m/min、前干噪为408m/min、后压榨为410m/min、后干燥为412 m/min、压光机为415 m/min、卷纸机为416m/min,为描述上的方便和控制的精度,这里引入速差分步控制的概念。 如果传动M1的速度为v1,传动M2的速度为v2,M2的速差为D2,则三者的关系为: v2=v1 (1+D2%) 依次类推,每个传动对应于前面一个传动都有一个速差值。因此对于各传动点的设定,只要给出第一传动点的速度值(这里称为基速)和从第二传动点以后各传动点的速差值,就可由此计算出每一个传动点的速度设定值,从而形成速度链。 (2)造纸机的传动控制方式 由于造纸机每一个部位的工艺要求不一致,所以在实际运行中往往要根据特定的位置增加特定的传动控制方式,这些方式主要有三种:张力控制、负荷配比控制、静态补偿控制。 ①张力控制 在造纸机生产线上,为达到特定的纸品要求,经常要进行施胶和涂布,由于在用液体胶料和涂料对纸张施胶或涂布后再进行干燥的过程里,会引起纸张伸缩,因此对相关部位必须装配张力或位置传感器,实施张力控制以提高张力精度,从而消除施胶或涂布带来的影响。通常在造纸机的前干燥和后压榨的结合处、后压榨和后干燥的结合处、后干燥和压光机的结合处等,增设相应的张力传感器,进行采样对纸机相关的传动点进行张力控制,防止发生纸幅波动而造成断纸。 在张力控制中,张力的设定值和实际值经过张力控制器的PID调节器后,再乘以3%的偏移量,作为该传动点速度设定值的一个组成部分。传动点的设定值加上该组成部分,就是速度环的输入值,然后即可进行基本速度控制。在这里设置3%偏移量的目的就是通过传动速度的改变而使张力得到有效的控制。 张力传感器检测纸页的张力信号送入PLC内,根据在操作屏上的张力设定进行计算,调节其后传动辊的输出转矩,维持纸页张力恒定,实现张力闭环控制。张力传感器前加有断纸检测,出现断纸,可以自动退出张力控制模式,自动转为通度控制模式。待纸页重新引上后,断纸信号消失,自动转换为张力控制模式。PLC内采用PID控制算法,并带有速度限幅功能,可防止断纸时出现飞车现象。PLC对张力传感器信号进行分析,可以及时报警并有效预防张力传感器故障对生产的影响。 ②负荷配比控制 在造纸机压榨、压光部等啮合辊控制中,根据工艺需要纸幅断裂时,啮合的两辊子处于脱开位置,纸幅通过时两辊子处于合上位置。其中在啮合辊合上过程中,为保持两辊子在机械上的紧密接触,达到啮合的要求,需采取负荷配比控制方式,如图5-39(a)所示。 啮合辊的主传动仍采用基本速度控制方式,从传动采用负荷配比控制方式。在负荷配比控制中,速度闭环的设定值在主传动设定值(V设定)的基础上,再增加5%的速度,这样的话,其速度环的输出值即电流环的设定输入值(M设定)就会增加,然后主传动速度环的输出值乘上负荷配比百分值去限定从传动电流环的给定输入值(M设定),也就会紧紧跟上主传动,使得该两辊的啮合程度更加紧互贴合。 负荷分配的简单原理及实现: 在纸机传动系统中,只是电动机速度同步并不能满足实际系统的工作要求,实际系统还要求各传动点电动机负载率相同,即δ=Pi/Pie相同(Pi为i电动机所承受负载功率,Pie为电动机额定功率)。现以3点负荷分配为例,P1e、P2e、P3e为3台电动机额定功率,Pe为额定总负载功率,Pe=P1e+P2e+P3e。P为实际总负载功率,P1、P2、P3为电动机实际负载功率,则P=P1+P2 +P3。 系统工作要求P1=PP1e/Pe、P2=PP2e/Pe、P3=PP3e/Pe。负荷分配的目的就是使P1、P2、P3满足上述要求。 在实际控制当中,电动机功率是一个间接量。实际控制近似以电动机定子电流或转矩代替电动机功率。负荷分配采样各分部电动机的转矩,这样计算出系统总负载转矩,根据系统总负载转矩可以计算出负载平衡时的期望值转矩。然而纸机负载值随时波动,计算出的平均期望转矩也根据实际负载变化,所以这种控制算法可以准确计算出总负载和每台电动机应该输出的转矩,为准确控制提供了方便。

图5-38 造纸机基本结构和变频配置 由于造纸生产线的产品细薄、脆弱,为了防止纸张出现断裂、卷血、褶皱、压痕,必须对各传动部分进行高精度的速度控制,以达到高质量的延展特性。造纸机各个部分之间必须采用拉力控制,以使造纸的生产线对应于脱水及干燥度等工艺参数所决定的伸缩性,从而保证了纸张按成纸方向所限定的伸展率进行延展。也就是说,从上浆到上卷的整个过程,要保持纸幅一定的速度级联(这样才有拉力)。例如,网部传动设定速度保持在400m/min,那么压榨部的速度保持在408m/min、前干噪为408m/min、后压榨为410m/min、后干燥为412 m/min、压光机为415 m/min、卷纸机为416m/min,为描述上的方便和控制的精度,这里引入速差分步控制的概念。 如果传动M1的速度为v1,传动M2的速度为v2,M2的速差为D2,则三者的关系为: v2=v1 (1+D2%) 依次类推,每个传动对应于前面一个传动都有一个速差值。因此对于各传动点的设定,只要给出第一传动点的速度值(这里称为基速)和从第二传动点以后各传动点的速差值,就可由此计算出每一个传动点的速度设定值,从而形成速度链。 (2)造纸机的传动控制方式 由于造纸机每一个部位的工艺要求不一致,所以在实际运行中往往要根据特定的位置增加特定的传动控制方式,这些方式主要有三种:张力控制、负荷配比控制、静态补偿控制。 ①张力控制 在造纸机生产线上,为达到特定的纸品要求,经常要进行施胶和涂布,由于在用液体胶料和涂料对纸张施胶或涂布后再进行干燥的过程里,会引起纸张伸缩,因此对相关部位必须装配张力或位置传感器,实施张力控制以提高张力精度,从而消除施胶或涂布带来的影响。通常在造纸机的前干燥和后压榨的结合处、后压榨和后干燥的结合处、后干燥和压光机的结合处等,增设相应的张力传感器,进行采样对纸机相关的传动点进行张力控制,防止发生纸幅波动而造成断纸。 在张力控制中,张力的设定值和实际值经过张力控制器的PID调节器后,再乘以3%的偏移量,作为该传动点速度设定值的一个组成部分。传动点的设定值加上该组成部分,就是速度环的输入值,然后即可进行基本速度控制。在这里设置3%偏移量的目的就是通过传动速度的改变而使张力得到有效的控制。 张力传感器检测纸页的张力信号送入PLC内,根据在操作屏上的张力设定进行计算,调节其后传动辊的输出转矩,维持纸页张力恒定,实现张力闭环控制。张力传感器前加有断纸检测,出现断纸,可以自动退出张力控制模式,自动转为通度控制模式。待纸页重新引上后,断纸信号消失,自动转换为张力控制模式。PLC内采用PID控制算法,并带有速度限幅功能,可防止断纸时出现飞车现象。PLC对张力传感器信号进行分析,可以及时报警并有效预防张力传感器故障对生产的影响。 ②负荷配比控制 在造纸机压榨、压光部等啮合辊控制中,根据工艺需要纸幅断裂时,啮合的两辊子处于脱开位置,纸幅通过时两辊子处于合上位置。其中在啮合辊合上过程中,为保持两辊子在机械上的紧密接触,达到啮合的要求,需采取负荷配比控制方式,如图5-39(a)所示。 啮合辊的主传动仍采用基本速度控制方式,从传动采用负荷配比控制方式。在负荷配比控制中,速度闭环的设定值在主传动设定值(V设定)的基础上,再增加5%的速度,这样的话,其速度环的输出值即电流环的设定输入值(M设定)就会增加,然后主传动速度环的输出值乘上负荷配比百分值去限定从传动电流环的给定输入值(M设定),也就会紧紧跟上主传动,使得该两辊的啮合程度更加紧互贴合。 负荷分配的简单原理及实现: 在纸机传动系统中,只是电动机速度同步并不能满足实际系统的工作要求,实际系统还要求各传动点电动机负载率相同,即δ=Pi/Pie相同(Pi为i电动机所承受负载功率,Pie为电动机额定功率)。现以3点负荷分配为例,P1e、P2e、P3e为3台电动机额定功率,Pe为额定总负载功率,Pe=P1e+P2e+P3e。P为实际总负载功率,P1、P2、P3为电动机实际负载功率,则P=P1+P2 +P3。 系统工作要求P1=PP1e/Pe、P2=PP2e/Pe、P3=PP3e/Pe。负荷分配的目的就是使P1、P2、P3满足上述要求。 在实际控制当中,电动机功率是一个间接量。实际控制近似以电动机定子电流或转矩代替电动机功率。负荷分配采样各分部电动机的转矩,这样计算出系统总负载转矩,根据系统总负载转矩可以计算出负载平衡时的期望值转矩。然而纸机负载值随时波动,计算出的平均期望转矩也根据实际负载变化,所以这种控制算法可以准确计算出总负载和每台电动机应该输出的转矩,为准确控制提供了方便。 图5-39 负荷配比控制和静态补偿控制示意 (a)负荷配比控制;(b)静态补偿控制 通过PLC来完成的负荷分配方法是PLC通过PROFIBUS-DP网络读取电动机转矩,利用上述原理再配以先进的PID调节算法调节变频器的输出,使电动机转矩的百分比一样,即各电动机转矩电流和额定电流比值应相等。对于网部,由于驱网辊和伏辊可能出现打滑现象,所以对驱网辊和伏辊设有最大速差保护,若超过最大速差还不能达到负荷平衡,则自动负荷分配停止,处于速度控制模式。对于压榨部,根据纸机的压榨部上下压榨辊的加压信号进行控制,当上下辊加压后,吸移辊与上下压辊处于负荷分配控制模式,PLC启动负荷分配调节控制,上下辊分开时从机处于速度控制模式,PLC停止负荷分配,维持速度同步不变。由于负荷分配控制点属于共同带同一负载,所以要求同时启动,同时停止。由于在调试检修过程中要能单独启停,因此对负荷分配各传动点采用单动/联动控制。 ③静态补偿控制 在造纸机的网部等多传动网控制中,A、B、C为网的三个传动,通常设定A为主传动,B、C为从传动,传动A的控制为基本速度控制方式,传动B的控制为负载配比控制方式,传动C则为静态补偿控制,见图5-39 (b)所示。 传动C的设定值为在速度设定值的基础上,加上1%主传动A的速度环的输出值的偏移量,再减去1%自己速度环输出值的偏移量,这样传动C就能紧随主传动A的变化而变化,具有很强的静态补偿性。

图5-39 负荷配比控制和静态补偿控制示意 (a)负荷配比控制;(b)静态补偿控制 通过PLC来完成的负荷分配方法是PLC通过PROFIBUS-DP网络读取电动机转矩,利用上述原理再配以先进的PID调节算法调节变频器的输出,使电动机转矩的百分比一样,即各电动机转矩电流和额定电流比值应相等。对于网部,由于驱网辊和伏辊可能出现打滑现象,所以对驱网辊和伏辊设有最大速差保护,若超过最大速差还不能达到负荷平衡,则自动负荷分配停止,处于速度控制模式。对于压榨部,根据纸机的压榨部上下压榨辊的加压信号进行控制,当上下辊加压后,吸移辊与上下压辊处于负荷分配控制模式,PLC启动负荷分配调节控制,上下辊分开时从机处于速度控制模式,PLC停止负荷分配,维持速度同步不变。由于负荷分配控制点属于共同带同一负载,所以要求同时启动,同时停止。由于在调试检修过程中要能单独启停,因此对负荷分配各传动点采用单动/联动控制。 ③静态补偿控制 在造纸机的网部等多传动网控制中,A、B、C为网的三个传动,通常设定A为主传动,B、C为从传动,传动A的控制为基本速度控制方式,传动B的控制为负载配比控制方式,传动C则为静态补偿控制,见图5-39 (b)所示。 传动C的设定值为在速度设定值的基础上,加上1%主传动A的速度环的输出值的偏移量,再减去1%自己速度环输出值的偏移量,这样传动C就能紧随主传动A的变化而变化,具有很强的静态补偿性。