您现在的位置是:首页 > 变频技术 > 变频技术

变频调速闭环控制的流量控制系统

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介流体输送控制系统的控制目标是被控流量保持恒定(定值控制)或跟随另一流体流量变化(比值控制)。主要扰动来自压力和管道阻力的变化,可采用适当的稳压措施,也可将流量控制

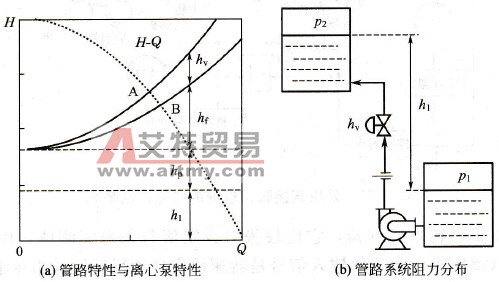

流体输送控制系统的控制目标是被控流量保持恒定(定值控制)或跟随另一流体流量变化(比值控制)。主要扰动来自压力和管道阻力的变化,可采用适当的稳压措施,也可将流量控制回路作为串级控制系统的副环。 ①流体输送控制系统的控制方案 a.离心泵的控制。离心泵是使用最广的液体输送设备。离心泵是基于离心泵叶轮旋转所产生的离心力,来提高液体压力(俗称压头)的设备。离心泵压头H、流量Q和转速n之间的关系称为离心泵工作特性,用下式描述。 H=k1n²-k2Q² (2-65) 式中,k1和k2是比例系数。 管路系统中流体的流量与管路系统阻力的相互关系称为管路特性,离心泵的工作点与离心泵工作特性有关,还与管路系统的阻力有关。图2-76是离心泵的工作特性和管路特性。管路压头H与流量Q之间的关系可表示为: H=h1+hp+hf+hv (2-66)

图2-76 离心泵工作特性和管路特性 管路特性与离心泵工作特性的交点是离心泵的工作点。 离心泵的控制是通过改变离心泵工作点,达到控制离心泵的排出量。表2-62列出离心泵的常用控制方案。 表2-62 离心泵的常用控制方案

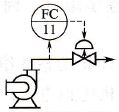

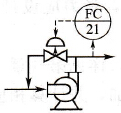

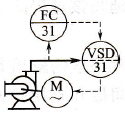

直接节流 旁路控制 调节转速 控制方案

特点 ①控制阀两端的压差随流量而 变化 ②适用于流量较小,排出量大 于正常值30%的应用场合 ③总机械效率低 ①结构简单,控制阀口径相对 较小 ②能量消耗大,总机械效率 较低 ①输送管线上不需安装控制阀 ②机械效率较高 ③方案较复杂,所需设备费用较高 备注 控制阀如果安装在进口端,会 出现气缚或汽蚀现象 流体黏度高或液体流量测量困 难时,可改用出口压力控制旁路 流量 近年在大功率离心设备上被广泛 采用 根据节能减排的要求,新建工程中离心泵的控制应采用调节转速的方法进行控制。原设计采用控制阀节流或旁路控制的系统应改造为采用调节转速的控制方案。 b.容积式泵的控制。容积式泵分为往复式和直接位移旋转式两类。往复泵的特点是泵的运动部件与机壳之间的空隙很小,液体不能在缝隙中流动,泵的排出量与管路系统无关。往复泵排出量Q仅与单位时间活塞的往复次数n、冲程S、汽缸截面积F等有关。旋转泵排出量Q仅取决于转速n。 容积式泵主要采用调节转速、活塞往复次数和冲程的方法,也可采用旁路控制。 c.风机的控制。离心式风机的工作原理与离心泵相似,按出口压力的不同,分为送风机(出口表压小于10kPa)和鼓风机(出口表压在10~30kPa)两类。其流量特性与离心泵的工作特性相似,离心式风机的控制类似于离心泵的控制,有直接节流、旁路控制和调节转速。同样,从节能要求出发,新建工程中应采用调节转速的控制方案。 d.压缩机的控制。压缩机是指输送较高压力的气体机械,一般出口压力大于300kPa。压缩机分往复式压缩机和离心式压缩机两大类。 往复式压缩机常用控制方案有:汽缸余隙控制;顶开阀控制(吸入管线上的控制);旁路回流量控制;转速控制等。 离心式压缩机随工业规模的大型化而向高压、高速、大容量、自动化方向发展。常有下列控制系统。 i.气量控制。常见控制方案是出口节流、改变入口阻力和改变压缩机转速等。考虑节能,新建工程用变频调速实现气量的控制。 ii.入口压力控制。常用吸入管压力控制转速、旁路控制入口压力或入口压力与出口流量的选择性控制等。 iii.防喘振控制。当离心压缩机流量小于喘振流量时发生喘振,为此,设计防喘振控制系统。 iv.其他控制。包括压缩机各段吸入温度控制、分离器液位控制、压缩机密封油、润滑油、调速油的控制等。 ②流量变频调速控制系统 a.流量控制系统特点。采用控制阀或挡板实现流量控制时,流量控制系统的特点如下。 i.采用控制阀或挡板控制流量的控制方案中,被控对象的输入变量(即操纵变量)是流量,被控对象的输出变量(被控变量)是流量,因此,被控对象是1:1的比例环节。 ii.其控制器的正、反作用也因不同控制方案而不同。例如,直接节流控制方案中,从安全考虑,控制阀选用气开型(该环节增益为正),被控对象增益为1(正),因此,选用反作用控制器(增益为正)。采用旁路控制方案时,控制阀仍选气开型,但被控对象增益为负(控制阀开度增加,流量减少),因此,需选正作用控制器(增益为负)。 当改用变频调速控制系统实现流量控制时,流量控制系统的特点如下。 i.执行器是变频器,因此,被控对象的输入变量是变频器输出频率,被控对象的输出变量是流量,其输出频率与转速成正比,转速与流量成正比,因此,被控对象是比例环节。但比例增益不为1。 ii.改造项目中,采用节流控制方案时,原控制器的正反作用要更改。即原控制器采用正作用,需改为反作用。其他控制方案中控制器仍采用反作用。 ii.采用变频器实施控制时应考虑泵和风机的GD2。通常,泵的GD2较小,是驱动电动机GD2的0.2~0.8,风机的GD2是驱动电动机GD2的0.1~0.5。因此,在流量控制系统设计时应考虑加、减速时间的设置。 iv.对二次方转矩负载,转矩与转速的平方成正比。但静态启动瞬间,因轴承静摩擦转矩大,因此,原采用泵出口设置控制阀或风机出口设置挡板的应用场合,关闭控制阀和挡板所需转矩减小,为此,设置先关出口阀和挡板,然后启动泵和风机,启动后再打开出口阀和挡板的联锁系统。改用变频器控制流量时,对泵的启动频率通常有一个泵升扬程,因此,启动时应设置延时联锁。对风机类设备,通常要考虑外部风对其影响,造成反转,因此,变频器应选用较大容量,以适应反转状态启动的大冲击电流。 b.流量控制系统的实现。变频调速控制系统实现流量控制时,变频调速控制系统可开环控制,原流量控制系统保持不变(旁路控制时,控制器改为反作用控制)。控制器输出直接送变频器模拟量输入端。组成单回路控制系统。 当变频调速控制系统的转速或输出电流等有较大扰动影响时,可将转速或电流作为原流量控制系统的副被控变量,组成串级控制系统。可选用带内置PID控制器的变频器组成串级控制系统的副环。 当外部干扰可测并变化频繁时,例如,电网电压波动较大,可将电网电压作为前馈信号,组成以该干扰信号为前馈信号,以流量为反馈信号的前馈一反馈控制系统。 某一流量跟随另一流量变化而变化时,需组成比值控制系统。可以组成单闭环比值或双闭环比值控制系统。各控制系统采用变频器实现流量控制(分别是定值和随动控制)。 也可根据应用要求,组成复杂控制系统和先进控制系统。 ③实施变频器实施流量控制系统时的注意事项如下。 a.泵升扬程。泵必须达到一定的转速,才能克服所需的扬程而供水。在工频运行时,泵的扬程足够克服泵升扬程,因此,没有泵升扬程问题。采用变频调速控制时,变频器应设置最低输出频率,以提供足够的泵升扬程。为防止没有供水流量,可设置流量开关用于检测流量,一旦变频器运行,而流量开关没有信号,则应报警,防止因转速过低,造成温度升高,泵体损坏等事故发生。 b.为提高运行的可靠性,应设置工频旁路运行。当变频调速控制系统故障时能切换到工频运行。需注意变频到工频的相互切换过程中,不应出现工频电压直接与变频器输出侧接通,造成变频器损坏。 c.电动机散热冷却问题。电动机的散热是根据工频运行条件设计的。当电动机在变频运行时,随频率下降其转速也下降,因此,电动机的散热效果变差。尤其是对具有恒转矩特性的设备,例如,罗茨鼓风机、螺旋式水泵等,当转速下降时,其散热效果降低明显,因此,必要时需设置外部风冷或设置空调系统用于降温。 d.启动延时。变频器从低频启动时,如果电动机已经旋转,则在变频供电或进入再生制动状态,变频器会因过电压而保护停车,因此,需设置电动机停止后再启动的联锁功能。 风机因外部风影响而反转,不能等待其停止后再启动,水泵设备因出口水的回落而反转,这些场合再启动时,应设置启动延时联锁功能。因此,可选用较大容量变频器,设置出口止回阀等。 e.瞬时停电再启动。因多种原因造成瞬时停电后,电动机仍在转动,而变频器输出频率与电动机转速要一致时才能再加速,以保证运行的可靠性。因此,对风机等大惯性负载,可设置瞬停再启动电路,自动检测电动机转速,等变频器输出频率与电动机转速一致时才加速。 水泵等设备在瞬停后再启动时,有水锤效应,为此,可设置止回阀和缓冲罐或缓闭单向阀,设置先关出口再启动,然后开出口阀的联锁系统。 f.一变多定。供水控制系统中,常采用一台变频器控制多台电动机的控制方案。当供水流量在一台泵的供应量范围内时,用变频器控制该泵供水。当供水量不足时,该泵切换到工频运行,变频器控制第二台泵变频运行,以适应用户用水量需要。当第二台水泵达到变频器输出频率上限时,该泵切换到工频运行,变频器控制第三台泵变频运行,以此类推。这种控制方案结构简单,经济性好。但有研究表明,采用每台泵配置变频器的控制方案,通过最优化控制可获得最佳开泵组合和调速比,它具有对电动机的冲击小、前期投资较大,节能效果明显,投资回报率高等特点。 g.信号的波动和滤波。流量信号存在波动,为此,可在变频器设置滤波时间常数,对测量信号滤波。

特点 ①控制阀两端的压差随流量而 变化 ②适用于流量较小,排出量大 于正常值30%的应用场合 ③总机械效率低 ①结构简单,控制阀口径相对 较小 ②能量消耗大,总机械效率 较低 ①输送管线上不需安装控制阀 ②机械效率较高 ③方案较复杂,所需设备费用较高 备注 控制阀如果安装在进口端,会 出现气缚或汽蚀现象 流体黏度高或液体流量测量困 难时,可改用出口压力控制旁路 流量 近年在大功率离心设备上被广泛 采用 根据节能减排的要求,新建工程中离心泵的控制应采用调节转速的方法进行控制。原设计采用控制阀节流或旁路控制的系统应改造为采用调节转速的控制方案。 b.容积式泵的控制。容积式泵分为往复式和直接位移旋转式两类。往复泵的特点是泵的运动部件与机壳之间的空隙很小,液体不能在缝隙中流动,泵的排出量与管路系统无关。往复泵排出量Q仅与单位时间活塞的往复次数n、冲程S、汽缸截面积F等有关。旋转泵排出量Q仅取决于转速n。 容积式泵主要采用调节转速、活塞往复次数和冲程的方法,也可采用旁路控制。 c.风机的控制。离心式风机的工作原理与离心泵相似,按出口压力的不同,分为送风机(出口表压小于10kPa)和鼓风机(出口表压在10~30kPa)两类。其流量特性与离心泵的工作特性相似,离心式风机的控制类似于离心泵的控制,有直接节流、旁路控制和调节转速。同样,从节能要求出发,新建工程中应采用调节转速的控制方案。 d.压缩机的控制。压缩机是指输送较高压力的气体机械,一般出口压力大于300kPa。压缩机分往复式压缩机和离心式压缩机两大类。 往复式压缩机常用控制方案有:汽缸余隙控制;顶开阀控制(吸入管线上的控制);旁路回流量控制;转速控制等。 离心式压缩机随工业规模的大型化而向高压、高速、大容量、自动化方向发展。常有下列控制系统。 i.气量控制。常见控制方案是出口节流、改变入口阻力和改变压缩机转速等。考虑节能,新建工程用变频调速实现气量的控制。 ii.入口压力控制。常用吸入管压力控制转速、旁路控制入口压力或入口压力与出口流量的选择性控制等。 iii.防喘振控制。当离心压缩机流量小于喘振流量时发生喘振,为此,设计防喘振控制系统。 iv.其他控制。包括压缩机各段吸入温度控制、分离器液位控制、压缩机密封油、润滑油、调速油的控制等。 ②流量变频调速控制系统 a.流量控制系统特点。采用控制阀或挡板实现流量控制时,流量控制系统的特点如下。 i.采用控制阀或挡板控制流量的控制方案中,被控对象的输入变量(即操纵变量)是流量,被控对象的输出变量(被控变量)是流量,因此,被控对象是1:1的比例环节。 ii.其控制器的正、反作用也因不同控制方案而不同。例如,直接节流控制方案中,从安全考虑,控制阀选用气开型(该环节增益为正),被控对象增益为1(正),因此,选用反作用控制器(增益为正)。采用旁路控制方案时,控制阀仍选气开型,但被控对象增益为负(控制阀开度增加,流量减少),因此,需选正作用控制器(增益为负)。 当改用变频调速控制系统实现流量控制时,流量控制系统的特点如下。 i.执行器是变频器,因此,被控对象的输入变量是变频器输出频率,被控对象的输出变量是流量,其输出频率与转速成正比,转速与流量成正比,因此,被控对象是比例环节。但比例增益不为1。 ii.改造项目中,采用节流控制方案时,原控制器的正反作用要更改。即原控制器采用正作用,需改为反作用。其他控制方案中控制器仍采用反作用。 ii.采用变频器实施控制时应考虑泵和风机的GD2。通常,泵的GD2较小,是驱动电动机GD2的0.2~0.8,风机的GD2是驱动电动机GD2的0.1~0.5。因此,在流量控制系统设计时应考虑加、减速时间的设置。 iv.对二次方转矩负载,转矩与转速的平方成正比。但静态启动瞬间,因轴承静摩擦转矩大,因此,原采用泵出口设置控制阀或风机出口设置挡板的应用场合,关闭控制阀和挡板所需转矩减小,为此,设置先关出口阀和挡板,然后启动泵和风机,启动后再打开出口阀和挡板的联锁系统。改用变频器控制流量时,对泵的启动频率通常有一个泵升扬程,因此,启动时应设置延时联锁。对风机类设备,通常要考虑外部风对其影响,造成反转,因此,变频器应选用较大容量,以适应反转状态启动的大冲击电流。 b.流量控制系统的实现。变频调速控制系统实现流量控制时,变频调速控制系统可开环控制,原流量控制系统保持不变(旁路控制时,控制器改为反作用控制)。控制器输出直接送变频器模拟量输入端。组成单回路控制系统。 当变频调速控制系统的转速或输出电流等有较大扰动影响时,可将转速或电流作为原流量控制系统的副被控变量,组成串级控制系统。可选用带内置PID控制器的变频器组成串级控制系统的副环。 当外部干扰可测并变化频繁时,例如,电网电压波动较大,可将电网电压作为前馈信号,组成以该干扰信号为前馈信号,以流量为反馈信号的前馈一反馈控制系统。 某一流量跟随另一流量变化而变化时,需组成比值控制系统。可以组成单闭环比值或双闭环比值控制系统。各控制系统采用变频器实现流量控制(分别是定值和随动控制)。 也可根据应用要求,组成复杂控制系统和先进控制系统。 ③实施变频器实施流量控制系统时的注意事项如下。 a.泵升扬程。泵必须达到一定的转速,才能克服所需的扬程而供水。在工频运行时,泵的扬程足够克服泵升扬程,因此,没有泵升扬程问题。采用变频调速控制时,变频器应设置最低输出频率,以提供足够的泵升扬程。为防止没有供水流量,可设置流量开关用于检测流量,一旦变频器运行,而流量开关没有信号,则应报警,防止因转速过低,造成温度升高,泵体损坏等事故发生。 b.为提高运行的可靠性,应设置工频旁路运行。当变频调速控制系统故障时能切换到工频运行。需注意变频到工频的相互切换过程中,不应出现工频电压直接与变频器输出侧接通,造成变频器损坏。 c.电动机散热冷却问题。电动机的散热是根据工频运行条件设计的。当电动机在变频运行时,随频率下降其转速也下降,因此,电动机的散热效果变差。尤其是对具有恒转矩特性的设备,例如,罗茨鼓风机、螺旋式水泵等,当转速下降时,其散热效果降低明显,因此,必要时需设置外部风冷或设置空调系统用于降温。 d.启动延时。变频器从低频启动时,如果电动机已经旋转,则在变频供电或进入再生制动状态,变频器会因过电压而保护停车,因此,需设置电动机停止后再启动的联锁功能。 风机因外部风影响而反转,不能等待其停止后再启动,水泵设备因出口水的回落而反转,这些场合再启动时,应设置启动延时联锁功能。因此,可选用较大容量变频器,设置出口止回阀等。 e.瞬时停电再启动。因多种原因造成瞬时停电后,电动机仍在转动,而变频器输出频率与电动机转速要一致时才能再加速,以保证运行的可靠性。因此,对风机等大惯性负载,可设置瞬停再启动电路,自动检测电动机转速,等变频器输出频率与电动机转速一致时才加速。 水泵等设备在瞬停后再启动时,有水锤效应,为此,可设置止回阀和缓冲罐或缓闭单向阀,设置先关出口再启动,然后开出口阀的联锁系统。 f.一变多定。供水控制系统中,常采用一台变频器控制多台电动机的控制方案。当供水流量在一台泵的供应量范围内时,用变频器控制该泵供水。当供水量不足时,该泵切换到工频运行,变频器控制第二台泵变频运行,以适应用户用水量需要。当第二台水泵达到变频器输出频率上限时,该泵切换到工频运行,变频器控制第三台泵变频运行,以此类推。这种控制方案结构简单,经济性好。但有研究表明,采用每台泵配置变频器的控制方案,通过最优化控制可获得最佳开泵组合和调速比,它具有对电动机的冲击小、前期投资较大,节能效果明显,投资回报率高等特点。 g.信号的波动和滤波。流量信号存在波动,为此,可在变频器设置滤波时间常数,对测量信号滤波。