您现在的位置是:首页 > 变频技术 > 变频技术

ABB ACS800变频器在超级压光机上的设计应用

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介纸张经超级压光机压光后,可以提高平滑度、光泽度和紧度,使其全幅厚度一致,从而改善纸张的外观质量。图 5-40 为超级压光机简图,主要分为放卷装置(又称退纸器)、压光辊装置

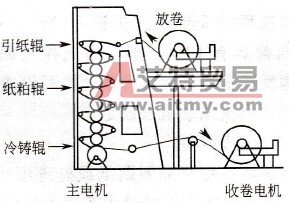

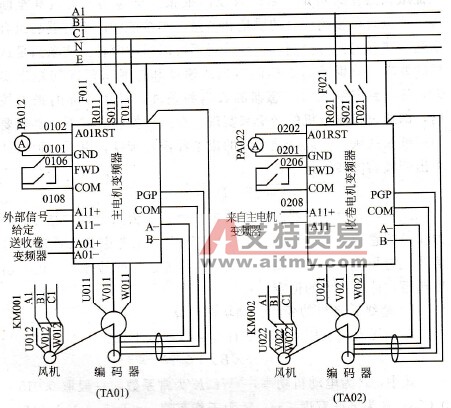

纸张经超级压光机压光后,可以提高平滑度、光泽度和紧度,使其全幅厚度一致,从而改善纸张的外观质量。图5-40为超级压光机简图,主要分为放卷装置(又称退纸器)、压光辊装置(含主电机)和收卷装置等。原纸从放卷装置处经引纸辊依次通过各纸粕辊和冷铸辊后进入中心收卷,下面通过变频控制来完成超级压光机传动的自动控制。 图5-40 超级压光机简图 (1)以张力控制为核心设计的超级压光机的电气自动化控制系统 ①开环的张力控制方案 超级压光机在快速启动、快速停止以及中间连续调速时必须保证纸张的张力恒定,否则收取的纸张就会卷曲、折页甚至断裂,严重时可影响产品的质量和产量。本系统利用变频器的组合来达到精确的张力控制。一般情况下可以通过两种方式来满足这样的要求,分别是通过控制电机的速度和控制电机的转矩来实现。考虑到安装张力传感器的成本和条件,采用开环的张力控制,即通过控制电机的转矩来实现。在这种控制方式下,必须要知道纸张的张力,以降低系统的成本和控制难度。由下式可以计算出变频器的转矩指令: T=(F×D)/(2×i) 式中,T为变频器的输出转矩指令;F为张力设定指令;D为卷筒的卷径;i为机械传动比。方案中必须考虑到线速度检测信号、卷径计算和张力锥度控制,这样才能准确地控制电机的输出转矩,保持张力的恒定。 ②超级压光机的变频传动功率计算 超级压光机主传动功率的计算可以根据下式: P=K×B×V×N 式中,P为电动机功率,kW;K为常系数.一般取0.015~0. 026;B为纸张宽度,m;V为工作车速。m/min;N为辊数。 (2)系统组成及控制功能实现 本系统的主要参数如下:运行车速450m/min,纸幅宽度4400mm,主电机功率250kW,收卷电机功率55kW。采用ACS800系列高性能的直接转矩变频器,配置如下:主电机变频器ACS800-01-0280-3、收卷变频器ACS800-01-0060-3。其余电机均采用变频调速专用电机,并加装旋转编码器(欧姆龙E682 500P系列),主电机的运行信号由PLC模拟输出模块给定或由电位器直接给定至AI1口,控制精度达1%~0.5%。收卷电机的速度由主电机决定,即主电机运行速度信号的模拟输出信号送至收卷电机变频器的AI1口,进而控制其电机转速,以达到速度同步。每个传动点自身又构成闭环控制,可以获得很好的调速精度。具体线路连接及功能实现如图5-41。

图5-40 超级压光机简图 (1)以张力控制为核心设计的超级压光机的电气自动化控制系统 ①开环的张力控制方案 超级压光机在快速启动、快速停止以及中间连续调速时必须保证纸张的张力恒定,否则收取的纸张就会卷曲、折页甚至断裂,严重时可影响产品的质量和产量。本系统利用变频器的组合来达到精确的张力控制。一般情况下可以通过两种方式来满足这样的要求,分别是通过控制电机的速度和控制电机的转矩来实现。考虑到安装张力传感器的成本和条件,采用开环的张力控制,即通过控制电机的转矩来实现。在这种控制方式下,必须要知道纸张的张力,以降低系统的成本和控制难度。由下式可以计算出变频器的转矩指令: T=(F×D)/(2×i) 式中,T为变频器的输出转矩指令;F为张力设定指令;D为卷筒的卷径;i为机械传动比。方案中必须考虑到线速度检测信号、卷径计算和张力锥度控制,这样才能准确地控制电机的输出转矩,保持张力的恒定。 ②超级压光机的变频传动功率计算 超级压光机主传动功率的计算可以根据下式: P=K×B×V×N 式中,P为电动机功率,kW;K为常系数.一般取0.015~0. 026;B为纸张宽度,m;V为工作车速。m/min;N为辊数。 (2)系统组成及控制功能实现 本系统的主要参数如下:运行车速450m/min,纸幅宽度4400mm,主电机功率250kW,收卷电机功率55kW。采用ACS800系列高性能的直接转矩变频器,配置如下:主电机变频器ACS800-01-0280-3、收卷变频器ACS800-01-0060-3。其余电机均采用变频调速专用电机,并加装旋转编码器(欧姆龙E682 500P系列),主电机的运行信号由PLC模拟输出模块给定或由电位器直接给定至AI1口,控制精度达1%~0.5%。收卷电机的速度由主电机决定,即主电机运行速度信号的模拟输出信号送至收卷电机变频器的AI1口,进而控制其电机转速,以达到速度同步。每个传动点自身又构成闭环控制,可以获得很好的调速精度。具体线路连接及功能实现如图5-41。 图5-41 线路连接及功能实现 为完成系统的控制功能,需对变频器的参数进行设置。 ①基本数据 启动数据。是设定电机信息的一组参数,只需在第一次运行时设置,以后就不需要再改变了,参数代码范围从9901~9910,共10个参数。 电机信息包括电机额定电压(9905)、额定电流(9906)、额定频率(9907)、额定速度(9908)、额定功率(9909)。这些参数可从电机的铭牌数据中得到。 电机控制模式(9904) ACS800系列变频器有2种控制模式:DTC(即直接转矩控制)和SCALAR(即标量控制)。在直接转矩控制模式下,系统中给定信号为转矩,即使在没有反馈(即开环)的情况下,也可对电机进行精确的速度及转矩控制,而标量控制精度相对低一些。 应用宏的选择(9902) 宏就是根据变频器在常用场合中所需的功能,在出厂时已经经过预编程的参数集。利用这些应用宏,用户可以快速完成对变频器的启动。本控制系统选择ACS800系列变频器的卷曲应用宏。 ②变频器控制参数 这些参数主要规定了变频器启动方式,包括10.01、10.02启动/停机/方向的命令信号源。在外部控制时,变频器的启动和停止应使用外部端子或通信的方式,而ACS800变频器用外部端子又有多种组合,常用的可以设为DI1~DI6的任何一个作为启动/停止的命令的输入端。10.03规定变频器所拖动电机的旋转方向。三相异步电机的旋转方向取决于输入三相电源的相序。 ③给定选择 a.外部控制选择(11.02) ACS800有两个控制源可以选择,即EXT1、EXT2。当选择EXT1时,变频器的启动由10. 01所指定的输入端子控制,频率由11. 03所指定的方式给定。在PID应用宏下为开环控制,在转矩控制宏下为速度控制。当选择EXT2时,变频器的启动及频率来源分别为10. 02、11. 06;在PID宏及转矩控制宏下分别为闭环控制及转矩控制。 b.频率给定源的选择 10. 03、11. 06分别是EXT1、EXT2的给定源。当使用模拟作为给定时可以选择模拟输入端子( AI1~AI3)的任何一个作为给定,这里要说明的是AI1为0~10V DC电压信号,AI2~AI3为0~20mA电流信号,当然也可以用通信或数字端子(即电动电位器)进行设定频率。 ④加、减速时间 加、减速时间及积分类型的选择十分重要,特别是在拖动大惯性负载时,在纸机传动系统中,拖动烘缸的变频器应将加、减速时间设置稍长一些,如加速时间过短,启动时电机处于堵转状态,容易发生过流故障;如减速时间过短则可能发生惯性负载拖动电机,使电机处于发电状态,变频器发生过压故障。建议在这些场合中,如允许可用自由停机方式(即21.03设为COAST)。在纸机传动系统中,烘缸传动加速时间(20. 02)可设为30~40s,减速时间可稍长一些,即22. 03可设为40~80s,其余传动器加、减速时间均可设为20~30s。参数22. 06(加速/减速积分类型)有2种选择,即线性积分和S形曲线。一般传动系统中均可用线性积分,在电梯及复卷机传动系统中则用S形曲线。 ⑤限幅参数 限幅参数主要规定电流转矩最高运行频率等,在ACS800系列变频器中,最大输出电流能达到额定值的200%,在转矩控制模式下最大输出能达额定值300%。一般来说,在纸机侍动控制中,这些参数基本上不用修改(参数代码20. 03、20. 04)。一般出厂最高运行频率设定为50Hz,如果传动系统减速器选择合适就不需修改。如果要修改这一参数,要注意在运行频率大于50Hz时为恒功率调速,ACS800变频器修改最高运行频率时也设定以下几个参数(以改为65Hz为例):99. 07改为65Hz,20. 08改为65Hz,11. 05改为1950r/min(对于四极电机)。 ⑥闭环控制参数 ACS800变频器闭环控制的实现有2种途径,分别是配编码器反馈卡的速度闭环控制和过程PID控制。 a.速度闭环控制 此时要设定的参数有:①50. 01编码器每转的脉冲数,根据所选编码器来确定,一般有360、500、1024、2048、……规格;②50. 02编码器脉冲的计算,一般在纸机传动中,不需正反转运行可以设定为单A或B输入即可;③23.01速度控制器增益;④23. 02速度控制器的微分时间,后3个参数要根据具体的传动系统进行整定,使稳定的动态性能指标均能满足要求;⑤98. 01脉冲编码器可选模块选择应设为YES。 b.过程PID闭环控制 在压力、流量等闭环控制系统中,反馈量往往是把压力或流量通过传感器转换为电压或电流信号,这时就可以用过程PID控制。参数设置主要是整定PID参数:①40. 01 PID控制器增益;②40. 02 PID控制器积分时间;③40. 03 PID控制器微分时间。 控制系统变频器的主要参数除以上6类之外还有通信参数、故障管理等,这里不再赘述。经过上述的硬件设计及相关参数设置,本系统即可进行较好的压光卷曲运行状态控制。 本系统采用变频收卷控制方案,现场配置简洁,工作稳定,调试方便。实际的收卷效果理想,端面整齐,张力稳定。正是基于ACS变频器卷曲应用宏的张力控制特点,加上其完善的功能、高可靠性和优秀的性价比,满足了用户对压光及卷取过程中恒张力、精准速度等的控制要求,配合了整个纸机传动系统的高精度要求。

图5-41 线路连接及功能实现 为完成系统的控制功能,需对变频器的参数进行设置。 ①基本数据 启动数据。是设定电机信息的一组参数,只需在第一次运行时设置,以后就不需要再改变了,参数代码范围从9901~9910,共10个参数。 电机信息包括电机额定电压(9905)、额定电流(9906)、额定频率(9907)、额定速度(9908)、额定功率(9909)。这些参数可从电机的铭牌数据中得到。 电机控制模式(9904) ACS800系列变频器有2种控制模式:DTC(即直接转矩控制)和SCALAR(即标量控制)。在直接转矩控制模式下,系统中给定信号为转矩,即使在没有反馈(即开环)的情况下,也可对电机进行精确的速度及转矩控制,而标量控制精度相对低一些。 应用宏的选择(9902) 宏就是根据变频器在常用场合中所需的功能,在出厂时已经经过预编程的参数集。利用这些应用宏,用户可以快速完成对变频器的启动。本控制系统选择ACS800系列变频器的卷曲应用宏。 ②变频器控制参数 这些参数主要规定了变频器启动方式,包括10.01、10.02启动/停机/方向的命令信号源。在外部控制时,变频器的启动和停止应使用外部端子或通信的方式,而ACS800变频器用外部端子又有多种组合,常用的可以设为DI1~DI6的任何一个作为启动/停止的命令的输入端。10.03规定变频器所拖动电机的旋转方向。三相异步电机的旋转方向取决于输入三相电源的相序。 ③给定选择 a.外部控制选择(11.02) ACS800有两个控制源可以选择,即EXT1、EXT2。当选择EXT1时,变频器的启动由10. 01所指定的输入端子控制,频率由11. 03所指定的方式给定。在PID应用宏下为开环控制,在转矩控制宏下为速度控制。当选择EXT2时,变频器的启动及频率来源分别为10. 02、11. 06;在PID宏及转矩控制宏下分别为闭环控制及转矩控制。 b.频率给定源的选择 10. 03、11. 06分别是EXT1、EXT2的给定源。当使用模拟作为给定时可以选择模拟输入端子( AI1~AI3)的任何一个作为给定,这里要说明的是AI1为0~10V DC电压信号,AI2~AI3为0~20mA电流信号,当然也可以用通信或数字端子(即电动电位器)进行设定频率。 ④加、减速时间 加、减速时间及积分类型的选择十分重要,特别是在拖动大惯性负载时,在纸机传动系统中,拖动烘缸的变频器应将加、减速时间设置稍长一些,如加速时间过短,启动时电机处于堵转状态,容易发生过流故障;如减速时间过短则可能发生惯性负载拖动电机,使电机处于发电状态,变频器发生过压故障。建议在这些场合中,如允许可用自由停机方式(即21.03设为COAST)。在纸机传动系统中,烘缸传动加速时间(20. 02)可设为30~40s,减速时间可稍长一些,即22. 03可设为40~80s,其余传动器加、减速时间均可设为20~30s。参数22. 06(加速/减速积分类型)有2种选择,即线性积分和S形曲线。一般传动系统中均可用线性积分,在电梯及复卷机传动系统中则用S形曲线。 ⑤限幅参数 限幅参数主要规定电流转矩最高运行频率等,在ACS800系列变频器中,最大输出电流能达到额定值的200%,在转矩控制模式下最大输出能达额定值300%。一般来说,在纸机侍动控制中,这些参数基本上不用修改(参数代码20. 03、20. 04)。一般出厂最高运行频率设定为50Hz,如果传动系统减速器选择合适就不需修改。如果要修改这一参数,要注意在运行频率大于50Hz时为恒功率调速,ACS800变频器修改最高运行频率时也设定以下几个参数(以改为65Hz为例):99. 07改为65Hz,20. 08改为65Hz,11. 05改为1950r/min(对于四极电机)。 ⑥闭环控制参数 ACS800变频器闭环控制的实现有2种途径,分别是配编码器反馈卡的速度闭环控制和过程PID控制。 a.速度闭环控制 此时要设定的参数有:①50. 01编码器每转的脉冲数,根据所选编码器来确定,一般有360、500、1024、2048、……规格;②50. 02编码器脉冲的计算,一般在纸机传动中,不需正反转运行可以设定为单A或B输入即可;③23.01速度控制器增益;④23. 02速度控制器的微分时间,后3个参数要根据具体的传动系统进行整定,使稳定的动态性能指标均能满足要求;⑤98. 01脉冲编码器可选模块选择应设为YES。 b.过程PID闭环控制 在压力、流量等闭环控制系统中,反馈量往往是把压力或流量通过传感器转换为电压或电流信号,这时就可以用过程PID控制。参数设置主要是整定PID参数:①40. 01 PID控制器增益;②40. 02 PID控制器积分时间;③40. 03 PID控制器微分时间。 控制系统变频器的主要参数除以上6类之外还有通信参数、故障管理等,这里不再赘述。经过上述的硬件设计及相关参数设置,本系统即可进行较好的压光卷曲运行状态控制。 本系统采用变频收卷控制方案,现场配置简洁,工作稳定,调试方便。实际的收卷效果理想,端面整齐,张力稳定。正是基于ACS变频器卷曲应用宏的张力控制特点,加上其完善的功能、高可靠性和优秀的性价比,满足了用户对压光及卷取过程中恒张力、精准速度等的控制要求,配合了整个纸机传动系统的高精度要求。