您现在的位置是:首页 > 变频技术 > 变频技术

变频器在塑料挤出吹膜机组中的应用

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介吹膜机组的传动以往大多数采用直流传动或电磁调速技术控制,众所周知,前者维护工作复杂,资金消耗大,设备效率低;而后者调速精度低,制品质量得不到保证。这些都限制与影响

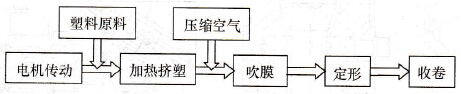

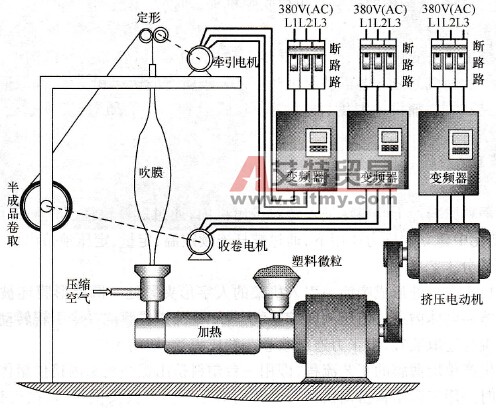

吹膜机组的传动以往大多数采用直流传动或电磁调速技术控制,众所周知,前者维护工作复杂,资金消耗大,设备效率低;而后者调速精度低,制品质量得不到保证。这些都限制与影响了塑料挤出吹膜机的发展。由于交流变频调速技术在我国迅速发展,它的调速范围、动态响应、智能控制功率因数、工作效率、节约能耗等方面都是以往调速方法无可比拟的,将变频调速技术应用于塑料挤出吹膜机组中,不仅能够实现挤出机的恒张力控制,而且能够提高调速精度,降低系列成本,使系统稳定运行,进一步提高塑料挤出机组的精密度和质量,降低能耗。 吹塑机是塑料超薄薄膜制品的生产机械,用以生产各式各样的塑料袋。塑料颗粒经电加热后,用挤压方式挤出,由压缩空气吹成塑料薄膜,再由牵引机牵引在定型套上定型,最后卷取成为半成品。该半成品再在封切机上封口,切成塑料袋。吹塑机的生产工艺过程如图5-36所示。 图5-36 吹塑机的生产工艺过程 1.吹塑机组结构 塑料挤出吹膜设备由塑料挤出主机、吹塑装置(有时称为辅机)和控制系统组成。 1)挤出主机 挤出主机由加料系统(加料斗)、挤压塑化、传动、加热冷却组成。挤压塑化系统主要由机筒和螺杆组成,是挤出机的关键零部件。传动系统的作用是驱动螺杆,保证螺杆在旋转工作过程中所具备的扭矩和转速。加热冷却系统主要用来保证塑料在挤压系统熔融温度。 2)吹塑装置 吹塑装置由机头、机架、夹紧牵引辊、导辊卷取、控制等组成。其中机头根据薄膜的层数而定,由单层、双层、三层等不一。 通常,塑料挤机所配备的机头是单层吹膜机头,即生产单层塑料薄膜。 3)控制系统 控制系统主要由变频器、三相交流异步电动机、电器、仪表和执行机构组成。其主要作用为:控制主、辅机的拖动电机满足生产工艺要求所需的转速和功率,并保证主、辅机能协调地运行,控制主、辅机的温度、压力、流量、张力和制品的质量,实现整套机组(生产线)的自动控制。 2.吹膜工艺流程 1)挤出部分工艺 颗粒状塑料原料经干燥料斗进入塑料挤出机内,通过螺杆输送、挤压、塑化成均匀的熔体,并在塑化中建立的压力作用下,通过螺杆连续定温、定量、定压地挤出机头。 2)吹塑部分工艺 熔体在机头出口处形成圆筒→引入机架的人字形夹紧处→圆筒形膜坯被夹紧,形成封闭的膜坯体→向体内通人恒压的压缩空气,膜坯受涨扩成膜泡→牵引辊转动,连续拖拉膜泡送至导辊与卷取装置,恒张力连续收卷→卷成膜卷,切割入库。 上述是生产单层薄膜的工艺流程,即用一台塑料挤出机往机头内挤供熔体,如生产三层复合薄膜时是用三台塑料挤出机往一个共用的三层复合机头供熔体,在机头内形成三层复合膜坯,其余工艺完全相同。 3.变频调速 1)变频调速的范围 (1)现在生产的单层、双层、多层复合膜吹塑机组,其动力传动部分可采用变频器调速。 (2)主油泵的变频调速可参照挤出机的方法进行。 2)变频调速方案 原吹塑机的挤压电机和牵引电机的调速是采用滑差电机调速方法,然而这种调速方法能量损耗较大,系统的功率因数低。进行变频改造时,挤压电机、收卷电机和牵引电机均改用交流异步电动机,实现根据生产不同品种或不同规格的塑料袋,对电动机的速度进行调节。图5-37是变频调速的吹塑机系统。 在生产塑料薄膜的过程中,如果张力过大会使塑料薄膜被拉断,张力过小则会出现跑膜现象。即使不会出现上面的情况,如果张力频繁波动变化也会导致塑料薄膜厚度不均,影响制品质量。所以要求吹膜机组中塑料挤出机的电动机、牵引辊的电动机和收卷薄膜的电动机在使用变频无级变速后,控制系统还需满足3台电动机的同步运行,确保生产中塑料挤出吹膜机组的转速稳定,张力恒定。 3)变频调速的节能 通过这两台(套)小型塑料挤出吹膜机组进行工业性试验证明,变频器用在各种规格的塑料挤出吹膜机组上都可以使控制系统简洁,启动平稳、控制效果稳定、设备维护方便,同时具有优良的性价比,完善的保护措施,不仅提高了机组整机设备的性能,还降低了吨塑料制品电费。同电磁调速电机相比,节能16%~46%,经济效果显著。如果采用变频或伺服技术配用异步电动机或异步伺服电动机同样也可以降低吨塑料制品电费,同比整流子电机节能20%~30%,同比滑差电机节能50%以上。

图5-36 吹塑机的生产工艺过程 1.吹塑机组结构 塑料挤出吹膜设备由塑料挤出主机、吹塑装置(有时称为辅机)和控制系统组成。 1)挤出主机 挤出主机由加料系统(加料斗)、挤压塑化、传动、加热冷却组成。挤压塑化系统主要由机筒和螺杆组成,是挤出机的关键零部件。传动系统的作用是驱动螺杆,保证螺杆在旋转工作过程中所具备的扭矩和转速。加热冷却系统主要用来保证塑料在挤压系统熔融温度。 2)吹塑装置 吹塑装置由机头、机架、夹紧牵引辊、导辊卷取、控制等组成。其中机头根据薄膜的层数而定,由单层、双层、三层等不一。 通常,塑料挤机所配备的机头是单层吹膜机头,即生产单层塑料薄膜。 3)控制系统 控制系统主要由变频器、三相交流异步电动机、电器、仪表和执行机构组成。其主要作用为:控制主、辅机的拖动电机满足生产工艺要求所需的转速和功率,并保证主、辅机能协调地运行,控制主、辅机的温度、压力、流量、张力和制品的质量,实现整套机组(生产线)的自动控制。 2.吹膜工艺流程 1)挤出部分工艺 颗粒状塑料原料经干燥料斗进入塑料挤出机内,通过螺杆输送、挤压、塑化成均匀的熔体,并在塑化中建立的压力作用下,通过螺杆连续定温、定量、定压地挤出机头。 2)吹塑部分工艺 熔体在机头出口处形成圆筒→引入机架的人字形夹紧处→圆筒形膜坯被夹紧,形成封闭的膜坯体→向体内通人恒压的压缩空气,膜坯受涨扩成膜泡→牵引辊转动,连续拖拉膜泡送至导辊与卷取装置,恒张力连续收卷→卷成膜卷,切割入库。 上述是生产单层薄膜的工艺流程,即用一台塑料挤出机往机头内挤供熔体,如生产三层复合薄膜时是用三台塑料挤出机往一个共用的三层复合机头供熔体,在机头内形成三层复合膜坯,其余工艺完全相同。 3.变频调速 1)变频调速的范围 (1)现在生产的单层、双层、多层复合膜吹塑机组,其动力传动部分可采用变频器调速。 (2)主油泵的变频调速可参照挤出机的方法进行。 2)变频调速方案 原吹塑机的挤压电机和牵引电机的调速是采用滑差电机调速方法,然而这种调速方法能量损耗较大,系统的功率因数低。进行变频改造时,挤压电机、收卷电机和牵引电机均改用交流异步电动机,实现根据生产不同品种或不同规格的塑料袋,对电动机的速度进行调节。图5-37是变频调速的吹塑机系统。 在生产塑料薄膜的过程中,如果张力过大会使塑料薄膜被拉断,张力过小则会出现跑膜现象。即使不会出现上面的情况,如果张力频繁波动变化也会导致塑料薄膜厚度不均,影响制品质量。所以要求吹膜机组中塑料挤出机的电动机、牵引辊的电动机和收卷薄膜的电动机在使用变频无级变速后,控制系统还需满足3台电动机的同步运行,确保生产中塑料挤出吹膜机组的转速稳定,张力恒定。 3)变频调速的节能 通过这两台(套)小型塑料挤出吹膜机组进行工业性试验证明,变频器用在各种规格的塑料挤出吹膜机组上都可以使控制系统简洁,启动平稳、控制效果稳定、设备维护方便,同时具有优良的性价比,完善的保护措施,不仅提高了机组整机设备的性能,还降低了吨塑料制品电费。同电磁调速电机相比,节能16%~46%,经济效果显著。如果采用变频或伺服技术配用异步电动机或异步伺服电动机同样也可以降低吨塑料制品电费,同比整流子电机节能20%~30%,同比滑差电机节能50%以上。 图5-37 塑料挤出吹膜机组的变频器调速方案示意图

图5-37 塑料挤出吹膜机组的变频器调速方案示意图