您现在的位置是:首页 > 变频技术 > 变频技术

FRENIC5000变频器在轧钢厂供水系统中的应用实例

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介根据生产工艺要求,轧钢厂在生产过程中,随时要补充软水作为工业冷却用水。过去是用改变阀门方法调节水的流量和压力(扬程)。现将变频器接入供水控制系统中.根据工艺所需的

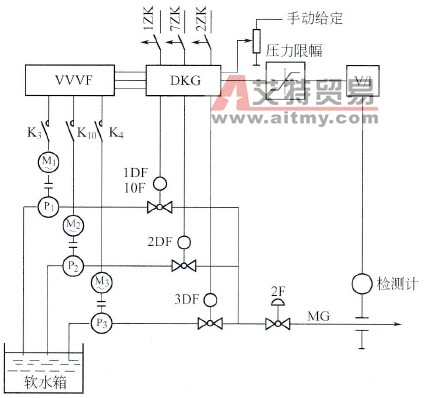

根据生产工艺要求,轧钢厂在生产过程中,随时要补充软水作为工业冷却用水。过去是用改变阀门方法调节水的流量和压力(扬程)。现将变频器接入供水控制系统中.根据工艺所需的流量和压力来调节电动机速度控制流量和压力.达到节能的日的。 (1)供水系统 供水系统如图3-12所示,共装有三台水泵.每台电动机容量为75kW,其中两台工作,一台备用。具体要求如下。 图3-12 软水供水系统 ①三台水泵,分别可以调速和定速运行,变频器只能作一台电动机的变频电源。故各台电动机的启动、停止必须相互连锁,用逻辑电路控制,以保证可靠切换。 ②两台水泵工作时,一台工频供电,另一台由变频器供电,两台的运行也必须由互锁控制。 ③当电动机由变频切换至工频电网运行时,必须延时5s进行定速运行后接触器才自动合闸,以防止操作时过电压。 ④当电动机由工频电网切换至变频器供电运行时,必须延时10s后接触器再闭合,以防止电动机高速产生的感应电动势损害电力电子器件。 ⑤为确保上述工艺要求的实现,控制、保护、检测单元应集中于一个控制柜内。 变频器接线如图3-13所示。软水泵运行以管压为给定了决定水泵运行工况。

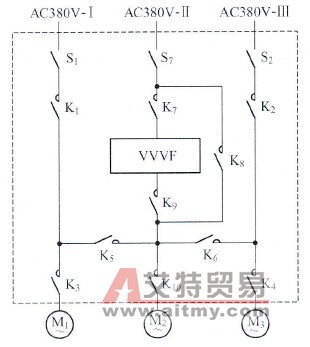

图3-12 软水供水系统 ①三台水泵,分别可以调速和定速运行,变频器只能作一台电动机的变频电源。故各台电动机的启动、停止必须相互连锁,用逻辑电路控制,以保证可靠切换。 ②两台水泵工作时,一台工频供电,另一台由变频器供电,两台的运行也必须由互锁控制。 ③当电动机由变频切换至工频电网运行时,必须延时5s进行定速运行后接触器才自动合闸,以防止操作时过电压。 ④当电动机由工频电网切换至变频器供电运行时,必须延时10s后接触器再闭合,以防止电动机高速产生的感应电动势损害电力电子器件。 ⑤为确保上述工艺要求的实现,控制、保护、检测单元应集中于一个控制柜内。 变频器接线如图3-13所示。软水泵运行以管压为给定了决定水泵运行工况。 图3-13 变频器接线图 ①管压H≥0.8;一台定速,一台变速,一台备用。 ②管压H≤0. 64;一台定速或变速,另两台备用。 ③管压H≤0. 52;一台变速,两台备用。 ④三种工况的选择是通过管出口的流量一压力传感器的电流信号(4~20mA直流),经函数发生器变为开关控制信号,启动电动机和管阀门。 变频运行的电动机,由压力信号的大小进行三种不同频率(速度)的切换。 (2)变频器选型 选用日本富士公司生产的FRENIC5000系列PWM电压型变频器,主回路采用大功率晶体管(GTR)模块,用单片微型计算机控制,其电路原理如图3-14所示。

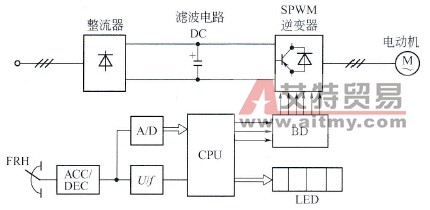

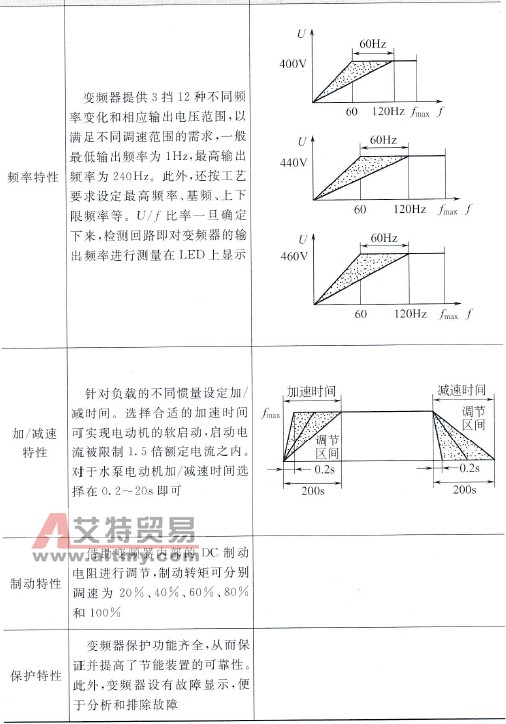

图3-13 变频器接线图 ①管压H≥0.8;一台定速,一台变速,一台备用。 ②管压H≤0. 64;一台定速或变速,另两台备用。 ③管压H≤0. 52;一台变速,两台备用。 ④三种工况的选择是通过管出口的流量一压力传感器的电流信号(4~20mA直流),经函数发生器变为开关控制信号,启动电动机和管阀门。 变频运行的电动机,由压力信号的大小进行三种不同频率(速度)的切换。 (2)变频器选型 选用日本富士公司生产的FRENIC5000系列PWM电压型变频器,主回路采用大功率晶体管(GTR)模块,用单片微型计算机控制,其电路原理如图3-14所示。 图3-14 PWM变频电路原理框图 ①电路特点 变频器的主电路为典型的交直一交电压型变频方式。控制电路由FRFI设定频率,经过ACC/DEC变成频率基准和电压基准信号,分别经过A/D和U/f进入CPU内,形成PWM脉冲,经驱动电路BD驱动GTR大功率晶体管给电动机提供变频电源。 ②技术特性其见表3-11。 表3-11 技术特性

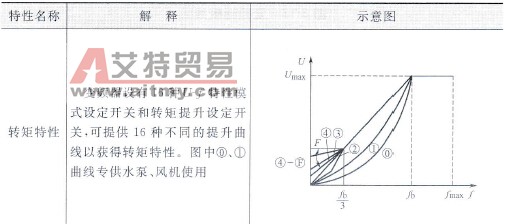

图3-14 PWM变频电路原理框图 ①电路特点 变频器的主电路为典型的交直一交电压型变频方式。控制电路由FRFI设定频率,经过ACC/DEC变成频率基准和电压基准信号,分别经过A/D和U/f进入CPU内,形成PWM脉冲,经驱动电路BD驱动GTR大功率晶体管给电动机提供变频电源。 ②技术特性其见表3-11。 表3-11 技术特性

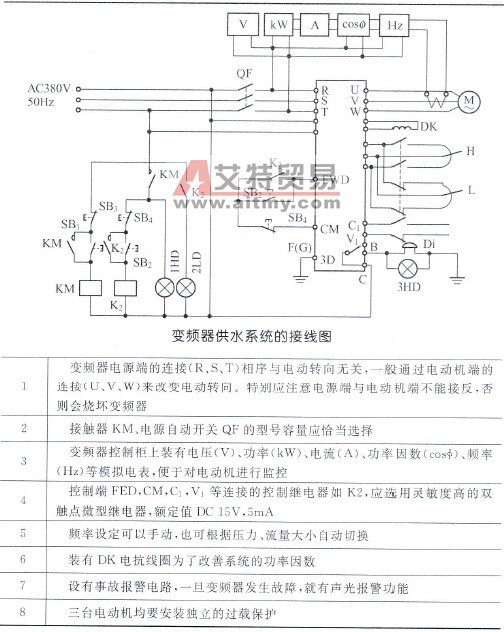

(3)变频器的原理接线图其见表3-12。 表3-12 变频器的原理接线图

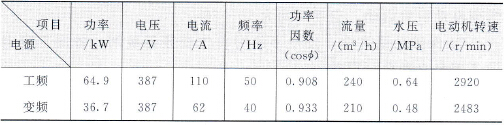

(3)变频器的原理接线图其见表3-12。 表3-12 变频器的原理接线图 (4)运行与操作 ①变频器调试完毕即可投入运行、操作简便。从发出指令到变频器开动延时1~2s即可显示频率值。 ②电动机启动特性改善。使启动电流小于1.5倍额定电流,实现电动机软启动,启动时间为10~20s。 ③保护功能齐全,发生事故时首先变频器跳闸,备用工频电源备用泵立即自行启动。 (5)使用时注意的事项 ①水泵转速调节范围不宜太大.通常不低于额定转速的50%。当转速低于50%,水泵本身的效率明显下降。在调频时应避开泵机组的机械共振频率,否则将会损坏泵机组。 ②由SPWM变频器驱动一部电动机时,因高次谐波的影响产生噪声。可在变频器和电动机之间装设补偿器(为总阻抗的3%~4%),噪声可降低5~10dB。 ③由SPWM变频器驱动异步电动机时,电动机的电流比工频供电时大5%左右。电动机低速运行时冷却风扇能力又下降,使电动机的温升增高。应采取措施限制负荷或减少运行时间。 ④变频器周围环境温度低于35℃。当环境温度高于35℃时,功率模块性能变差,尤其是长期运行的水泵,可能会损坏模块。 ⑤选用变频器的容量要与电动机流量相匹配,并且可考虑提高容量1~2个档次。尤其是工作环境温度高、长年连续运行的水泵更应如此。 (6)水泵变频器调速运行的经济分析 ①使用变频器后,水泵电动机工作电流从110A下降至60~90A,电动机温升明显下降,同时减了了机械磨损,维修工作量也大大减少。 ②保护功能可靠,消除电动机因过载或单相运行而烧坏电动机的现象,确保安全生产。 ③节能效果明显。表3-13给出一台水泵在定速和变速两种不同工况下测出的数据。初步估计,一台75kW的电动机,一年可节电24. 7kW·h,节省电费5.4万元(以0.22元/kW·h来计)。以一台与其配套的变频器加上外围设备价格为8万元,投资回收时间不超过两年。 表3-13 水泵变频器调速前后各项指标的对比

(4)运行与操作 ①变频器调试完毕即可投入运行、操作简便。从发出指令到变频器开动延时1~2s即可显示频率值。 ②电动机启动特性改善。使启动电流小于1.5倍额定电流,实现电动机软启动,启动时间为10~20s。 ③保护功能齐全,发生事故时首先变频器跳闸,备用工频电源备用泵立即自行启动。 (5)使用时注意的事项 ①水泵转速调节范围不宜太大.通常不低于额定转速的50%。当转速低于50%,水泵本身的效率明显下降。在调频时应避开泵机组的机械共振频率,否则将会损坏泵机组。 ②由SPWM变频器驱动一部电动机时,因高次谐波的影响产生噪声。可在变频器和电动机之间装设补偿器(为总阻抗的3%~4%),噪声可降低5~10dB。 ③由SPWM变频器驱动异步电动机时,电动机的电流比工频供电时大5%左右。电动机低速运行时冷却风扇能力又下降,使电动机的温升增高。应采取措施限制负荷或减少运行时间。 ④变频器周围环境温度低于35℃。当环境温度高于35℃时,功率模块性能变差,尤其是长期运行的水泵,可能会损坏模块。 ⑤选用变频器的容量要与电动机流量相匹配,并且可考虑提高容量1~2个档次。尤其是工作环境温度高、长年连续运行的水泵更应如此。 (6)水泵变频器调速运行的经济分析 ①使用变频器后,水泵电动机工作电流从110A下降至60~90A,电动机温升明显下降,同时减了了机械磨损,维修工作量也大大减少。 ②保护功能可靠,消除电动机因过载或单相运行而烧坏电动机的现象,确保安全生产。 ③节能效果明显。表3-13给出一台水泵在定速和变速两种不同工况下测出的数据。初步估计,一台75kW的电动机,一年可节电24. 7kW·h,节省电费5.4万元(以0.22元/kW·h来计)。以一台与其配套的变频器加上外围设备价格为8万元,投资回收时间不超过两年。 表3-13 水泵变频器调速前后各项指标的对比 ④企业综合节能效果。水泵变频器调速装置连续运行331天(7944h)未发生任何设备故障。再从当年1~6月来统计,供水量比未装变频器的去年同期比较净增22万吨,即增产12.9%,耗电42.5%。上述结果证明,水泵变频器调速在技术上和经济效益上都是可行的。

④企业综合节能效果。水泵变频器调速装置连续运行331天(7944h)未发生任何设备故障。再从当年1~6月来统计,供水量比未装变频器的去年同期比较净增22万吨,即增产12.9%,耗电42.5%。上述结果证明,水泵变频器调速在技术上和经济效益上都是可行的。