您现在的位置是:首页 > 变频技术 > 变频技术

变频器在注塑机中的应用

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介近年来塑料制品加工行业发展迅速,在长江三角地区及珠江三角地区尤为明显。为了降低生产成本,众厂家都在想一个问题,就是如何在保证注塑机效率的同时最大限度地降低电能消耗

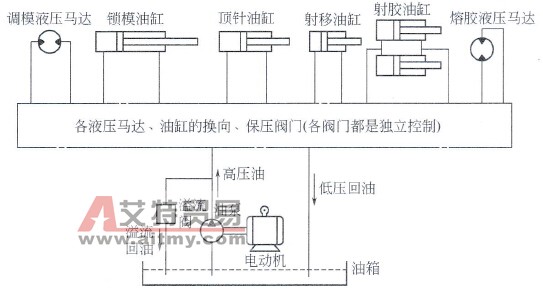

近年来塑料制品加工行业发展迅速,在长江三角地区及珠江三角地区尤为明显。为了降低生产成本,众厂家都在想一个问题,就是如何在保证注塑机效率的同时最大限度地降低电能消耗,从而降低生产成本。针对注塑机市场的这种需求,国内许多公司开发出了注塑机专用变频器,并已在注塑行业中广泛应用。 (1)概述 注塑机是塑料制品的成型机械,它将颗粒原料通过注塑机的一系列工艺过程制成各种塑料制品,如家电产品的外壳、汽车暖风管、各种玩具等。 注塑机加工过程一般分为以下步骤:合模→锁模→注射保压→熔胶加料→冷却定型→开模顶针。注塑机具体工序过程如下。 ①送模具过程:需低压力,时间较短。 ②合模具过程:左右两个模具相接,直至完全闭合。需略高压力,时间不长。 ③保压过程:送料至模腔,直到成型。固化完需较高压力,时间长约占整个工作过程的40%~60%。 ④脱模具过程:加工成型,可开启模具,脱模取出加工件。时间不长,压力略高。 ⑤退模具过程:加工件取出,模具后退原位,进行辅助工作后,待再次加工。这时需低压力,时间较短。每一动作的完成都有时间、压力、速度、位置等几个参数的精密配合,也就是说在某一位置的位移都有相应的压力和速度,且在不同的位置和时间内其压力和速度都是可变的。同时每一动作完成后发出终止信号传送给程序控制器,程序控制器收到信号后才发出执行下一动作的指令。各阶段所需的工作压力和流量不同,整个注塑过程是处于不断变化的负载状态。 目前,注塑机一般都为液压传动,即由液压油泵输出高压油,通过各种电磁换向阀将高压油输入各个传动油缸,由这些传动油缸来完成上述注塑机的各种动作。图3-41是液压传动示意图,图中电动机拖动油泵恒速转动,油泵以恒流量输出液压油;各个油缸按照工艺要求顺序工作,由各对应的换向阀进行油路切换、以控制各油缸的前进或后退。这里所要强调的是各油缸工作时所需要的液压油的流量、压力、工作时间均不同,当需要的流量小于油泵的输出流量时,油泵压力升高,多余的油由溢流阀放掉,可见这种恒速定量泵工作时有大量的能量损耗掉了。如果油泵采用变频器变频调速,根据各油缸的应用流量、压力来调节变频器的输出转速,则可大大节省电能,这就是注塑机应用变频器调速的主要目的之一。 图3-41 液压传动示意图 (2)注塑机变频控制原理 注塑机一般采用专为注塑机设计的专用变频器,它采用多端输入信号控制,其控制示意图如图3-42所示。以比例压力、流量信号作为主输入信号,另外几路动作阀(如:注射保压、熔胶)作为辅助输入信号,当注塑机执行到某一过程时PLC发出相应的辅助信号给变频器,变频器相应地改变输出频率,提高或降低液压泵的转速,自动补偿负载的变化。当某一个动作工作压力出现不足时,可以单独调整而不影响其他工况,使电动机在整个负载变化范围内的能量消耗达到最小,并确保电动机平稳、精确地运行。

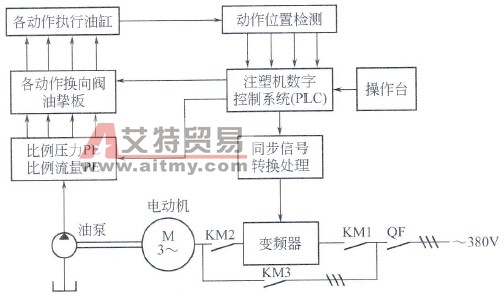

图3-41 液压传动示意图 (2)注塑机变频控制原理 注塑机一般采用专为注塑机设计的专用变频器,它采用多端输入信号控制,其控制示意图如图3-42所示。以比例压力、流量信号作为主输入信号,另外几路动作阀(如:注射保压、熔胶)作为辅助输入信号,当注塑机执行到某一过程时PLC发出相应的辅助信号给变频器,变频器相应地改变输出频率,提高或降低液压泵的转速,自动补偿负载的变化。当某一个动作工作压力出现不足时,可以单独调整而不影响其他工况,使电动机在整个负载变化范围内的能量消耗达到最小,并确保电动机平稳、精确地运行。 图3-42 注塑机控制示意图 注塑机变频器电气控制原理图如图3-43所示。由图可知,工频与变频用SA及KM3、KM1进行电器切换及互锁,确保工频与变频运行不能同时进行,保护系统安全运行;当选择开关SA在中间位置,即在0挡时,电路不工作;SA转至左边,即在1挡时,KM1得电(变频运行指示灯HL2亮),其动合辅助触点先断开,切断工频控制回路。KM1动断辅助触点后闭合,KM2得电吸合。KM1、KM2主触点先后闭合,接通变频器主电路。此时如果有运行信号(FWD-COM闭合),变频器运行,注塑机开始工作。变频器根据注塑机控制系统给出的压力及流量信号,经内部处理后,输出不同的频率,调节电动机转速,即:输出频率与压力和流量同步自动跟踪控制,故可以大大减轻合模、开模的振动,减少机械故障,延长机器使用寿命,提高产品质量。

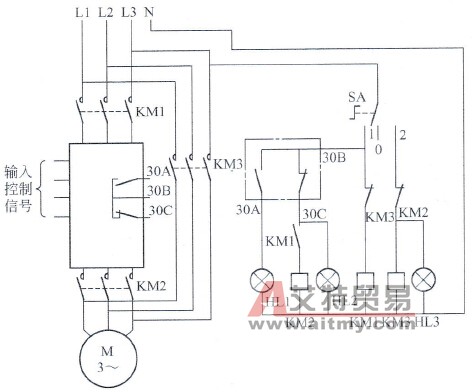

图3-42 注塑机控制示意图 注塑机变频器电气控制原理图如图3-43所示。由图可知,工频与变频用SA及KM3、KM1进行电器切换及互锁,确保工频与变频运行不能同时进行,保护系统安全运行;当选择开关SA在中间位置,即在0挡时,电路不工作;SA转至左边,即在1挡时,KM1得电(变频运行指示灯HL2亮),其动合辅助触点先断开,切断工频控制回路。KM1动断辅助触点后闭合,KM2得电吸合。KM1、KM2主触点先后闭合,接通变频器主电路。此时如果有运行信号(FWD-COM闭合),变频器运行,注塑机开始工作。变频器根据注塑机控制系统给出的压力及流量信号,经内部处理后,输出不同的频率,调节电动机转速,即:输出频率与压力和流量同步自动跟踪控制,故可以大大减轻合模、开模的振动,减少机械故障,延长机器使用寿命,提高产品质量。 图3-43 注塑机变频器电气控制原理图 当变频器检测有异常时,30C、30B断开.切断变频器输出回路。30A、30B闭合,故障指示灯HL1亮。排队故障后,按变频器故障复位键后,可继续工作。如故障不能及时排除,可将SA转换至右边,工频运行,以确保变频器出现异常时,不影响生产。 (3)注塑机油泵特性分析 油泵是一平方转矩负载,泵的流量与其转速成正比,泵的扬程与其转速的二次方成正比,泵的轴功率与其转速的三次方成正比。对于定量泵注塑机(即电动机恒速运转),尽管生产运行时其液压系统在各个工序阶段要求的压力、流量不同,但是油泵电动机始终定速运行,其输出流量始终不变,而多余的流量则大多采用压力或流量比例阀调节,直接回流,即大量能量以压力差的形式白白损耗在阀门上,浪费极大。采用变频调速控制技术后,可根据注塑机当前的工作状态,控制油泵电动机的转速来调节油泵的输出流量,使油泵的供油流量与注塑机的需油流量在任何工作阶段均保持一致,保证电动机在整个变化的负荷范围内的能量消耗达到所需的最低程度,彻底消除了溢流现象,并确保电动机平稳、精确地运行。图3-44为油泵控制特性曲线图。

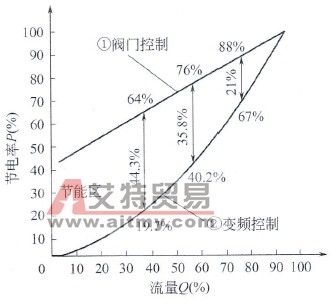

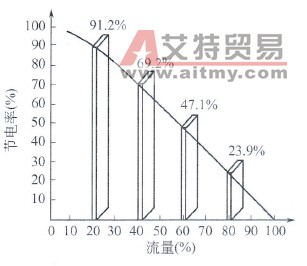

图3-43 注塑机变频器电气控制原理图 当变频器检测有异常时,30C、30B断开.切断变频器输出回路。30A、30B闭合,故障指示灯HL1亮。排队故障后,按变频器故障复位键后,可继续工作。如故障不能及时排除,可将SA转换至右边,工频运行,以确保变频器出现异常时,不影响生产。 (3)注塑机油泵特性分析 油泵是一平方转矩负载,泵的流量与其转速成正比,泵的扬程与其转速的二次方成正比,泵的轴功率与其转速的三次方成正比。对于定量泵注塑机(即电动机恒速运转),尽管生产运行时其液压系统在各个工序阶段要求的压力、流量不同,但是油泵电动机始终定速运行,其输出流量始终不变,而多余的流量则大多采用压力或流量比例阀调节,直接回流,即大量能量以压力差的形式白白损耗在阀门上,浪费极大。采用变频调速控制技术后,可根据注塑机当前的工作状态,控制油泵电动机的转速来调节油泵的输出流量,使油泵的供油流量与注塑机的需油流量在任何工作阶段均保持一致,保证电动机在整个变化的负荷范围内的能量消耗达到所需的最低程度,彻底消除了溢流现象,并确保电动机平稳、精确地运行。图3-44为油泵控制特性曲线图。 图3-44 油泵控制特性曲线 图3-44中曲线①表示工频运行时油泵采用阀门调节时的功率和流量关系;曲线②表示油泵采用变频调速控制时的功率和流量关系。可见,在相同流量情况下,变频控制比阀门控制油泵所消耗的有功功率要小得多,且流量愈小,差别愈大,这是由油泵固有的调速特性决定的。经计算,注塑机采用变频节能改造后与改造前油泵的节电率如图3-45和图3 46所示。

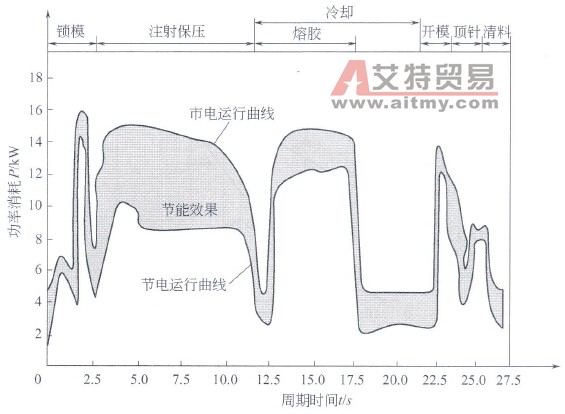

图3-44 油泵控制特性曲线 图3-44中曲线①表示工频运行时油泵采用阀门调节时的功率和流量关系;曲线②表示油泵采用变频调速控制时的功率和流量关系。可见,在相同流量情况下,变频控制比阀门控制油泵所消耗的有功功率要小得多,且流量愈小,差别愈大,这是由油泵固有的调速特性决定的。经计算,注塑机采用变频节能改造后与改造前油泵的节电率如图3-45和图3 46所示。 图3-45 油泵变频调速节电率

图3-45 油泵变频调速节电率 图3-46 油泵功率消耗对比图 由于泵类负载的特性,采用变频技术改造后,节能效果十分显著,一般节能可达25%~60%。另外,使用变频调速技术大大减少了注塑机油泵电动机的无功损耗,提高了电动机的功率因数,降低了线路损耗,从而提高了工厂的供电效率。对于一些供电容量紧张的企业,甚至可以免去昂贵的增容费;油泵电动机实现软启动,减少了机械冲击。 (4)注塑机变频器控制应用特点及效果 ①注塑机变频器控制的特点 a.过载能力强。过载能力可以达到每分钟180%,有的甚至达到每半分钟200%。高过载能力保证了注塑过程中在高压射胶等重负载冲击下,不跳闸。 b.防护等级较高,采用独立风道全封闭设计,防尘、防腐蚀、环境适应能力强,使用寿命更长。 c.采用了流量和压力双信号控制,适用于各种复杂模件的生产。 d.体积小,结构紧凑,安装简便。可以做到柜式和壁挂两用。 ②注塑机采用变频器控制后的效果 a.高节电率。变频器控制使定量泵变为节能型变量泵;注塑机液压系统与整机运行所需功率匹配,无高压节流溢流能量损失,节电率高达25%~60%。 改善功率因数:改造前功率因数一般为0.6~0.8,改造后可达0. 96以上,故能显著提高电网功率因数,降低无功电流,从而降低线路损耗。对供电设备而言,则起到了增容的作用。 b.高可靠性。保留注塑机原有控制方式及油路不变,采用变频器后由变频器内的计算机监控,发现故障及时报警;具有过电压、过电流、过载、过热、欠电压及对地阻值等多种保护,还可有效地实现油泵电动机采用市电/变频节能运行控制方式的转换,实现变频器故障时及时切换到工频运行而不影响生产。 c.软启动。减轻开锁模振动,延长设备和模具的使用寿命;减小噪声,改善工作环境,系统发热明显减少;油温稳定,注塑机冷却用水量可节省30%以上;延长密封组件的使用寿命,降低停机维修的次数和维修时间,节省大量维护费用。 d.操作简易,无须任何调节。

图3-46 油泵功率消耗对比图 由于泵类负载的特性,采用变频技术改造后,节能效果十分显著,一般节能可达25%~60%。另外,使用变频调速技术大大减少了注塑机油泵电动机的无功损耗,提高了电动机的功率因数,降低了线路损耗,从而提高了工厂的供电效率。对于一些供电容量紧张的企业,甚至可以免去昂贵的增容费;油泵电动机实现软启动,减少了机械冲击。 (4)注塑机变频器控制应用特点及效果 ①注塑机变频器控制的特点 a.过载能力强。过载能力可以达到每分钟180%,有的甚至达到每半分钟200%。高过载能力保证了注塑过程中在高压射胶等重负载冲击下,不跳闸。 b.防护等级较高,采用独立风道全封闭设计,防尘、防腐蚀、环境适应能力强,使用寿命更长。 c.采用了流量和压力双信号控制,适用于各种复杂模件的生产。 d.体积小,结构紧凑,安装简便。可以做到柜式和壁挂两用。 ②注塑机采用变频器控制后的效果 a.高节电率。变频器控制使定量泵变为节能型变量泵;注塑机液压系统与整机运行所需功率匹配,无高压节流溢流能量损失,节电率高达25%~60%。 改善功率因数:改造前功率因数一般为0.6~0.8,改造后可达0. 96以上,故能显著提高电网功率因数,降低无功电流,从而降低线路损耗。对供电设备而言,则起到了增容的作用。 b.高可靠性。保留注塑机原有控制方式及油路不变,采用变频器后由变频器内的计算机监控,发现故障及时报警;具有过电压、过电流、过载、过热、欠电压及对地阻值等多种保护,还可有效地实现油泵电动机采用市电/变频节能运行控制方式的转换,实现变频器故障时及时切换到工频运行而不影响生产。 c.软启动。减轻开锁模振动,延长设备和模具的使用寿命;减小噪声,改善工作环境,系统发热明显减少;油温稳定,注塑机冷却用水量可节省30%以上;延长密封组件的使用寿命,降低停机维修的次数和维修时间,节省大量维护费用。 d.操作简易,无须任何调节。