您现在的位置是:首页 > 变频技术 > 变频技术

森兰BT12S变频器在风机上的应用

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介在工矿企业中,风机设备应用广泛,诸如锅炉燃烧系统、通风系统和烘干系统等。传统的风机控制是全速运转,即不论生产工艺的需求大小,风机都提供出固定数值的风量,而生产工艺

在工矿企业中,风机设备应用广泛,诸如锅炉燃烧系统、通风系统和烘干系统等。传统的风机控制是全速运转,即不论生产工艺的需求大小,风机都提供出固定数值的风量,而生产工艺往往需要对炉膛压力、风速、风量及温度等指标进行控制和调节,最常用的方法则是调节风门或挡板开度的大小来调整受控对象。这样,就使得能量以风门、挡板的节流损失消耗掉了。统计资料显示,在工业生产中,风机的风门、挡板相关设备的节流损失以及维护、维修费用占到生产成本的7%~25%。这不仅造成大量的能源浪费和设备损耗,而且控制精度受到限制,直接影响产品质量和生产效率。

风机设备可以用变频器驱动的方案取代风门、挡板控制方案,从而降低电动机功耗,达到系统高效运行的目的。

一、风机变频调速驱动机理

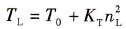

风机的机械特性具有二次方律特征,即转矩与转速的二次方成正比例变化。在低速时由于流体的流速低,所以负载的转矩很小,随着电动机转速的增加,流速加快,负载转矩和功率越来越大。负载转矩TL和转速nL之间的关系可用下式表示:

(11-1)

(11-1)

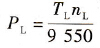

根据负载的机械功率PL和转矩TL、转速nL之间的关系,有:

(11-2)

(11-2)

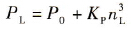

则功率PL和转速nL之间的关系为:

(11-3)

(11-3)

上三式中,PL、TL分别为电动机轴上的功率和转矩;

KT、KP分别为二次方律负载的转矩常数和功率常数。

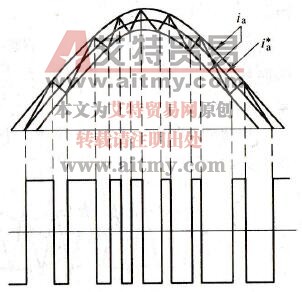

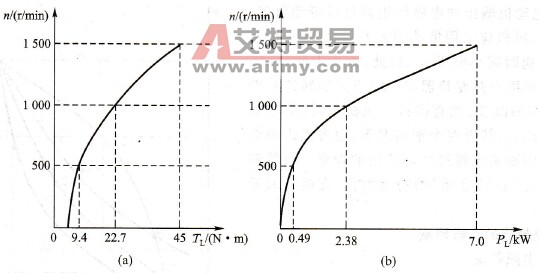

图11-1所示为二次方律负载的机械特性和功率特性曲线。可以看出,当被控对象所需风量减小时,采用变频器降低风机的转速nL,会使电动机的功耗大大降低。

图11-1 二次方律负载的机械特性和功率特性曲线

(a)机械特性;(b)功率特性

二、风机变频调速系统设计

1.风机容量选择

风机容量的选择,主要依据被控对象对流量或压力的需求,可查阅相关的设计手册。如果是对在用的风机进行变频调速技术改造,风机容量当然是现成的。

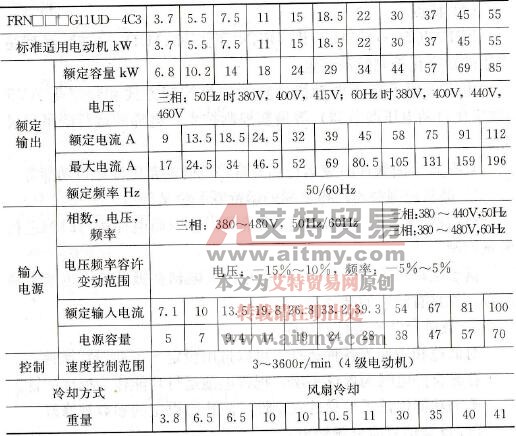

2.变频器的容量选择

风机在某一转速下运行时,其阻转矩一般不会发生变化,只要转速不超过额定值,电动机也不会过载。一般变频器在出厂标注的额定容量都具有一定的余量安全系数,所以选择变频器容量与所驱动的电动机容量相同即可。若考虑更大的余量,也可以选择比电动机容量大一个级别的变频器,但价格要高出不少。

3.变频器的运行控制方式选择

风机采用变频调速控制后,操作人员可以通过调节安装在工作台上的按钮或电位器调节风机的转速,操作十分简易方便。

变频器的运行控制方式选择,可依据风机在低速运行时,阻转矩很小,不存在低频时带不动负载的问题,故采用U/f控制方式即可。并且,从节能的角度考虑,U/f线可选最低的。现在许多生产厂家都生产有廉价的风机专用变频器,可以选用。

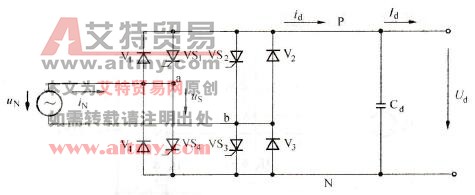

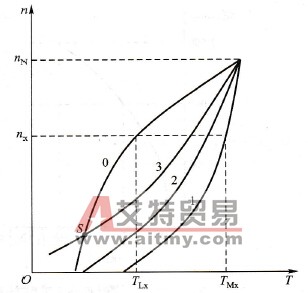

为什么U/f线可选最低的?现说明如下(如图11-2所示):

图11-2中,曲线0是风机二次方律机械特性曲线,曲线1为电动机在U/f控制方式下转矩补偿为0时的有效负载线。当转速为nX时,对应于曲线0的负载转矩为TLX,对应于曲线1的有效转矩为TMX。因此,在低频运行时,电动机的转矩与负载转矩相比,具有较大的余量。为了节能,变频器设置了若干低减U/f线,其有效转矩线如图11-2中的曲线2和曲线3所示。

在选择低减U/f线时,有时会发生难以起动的问题,如图11-2中的曲线0和曲线3相交于S点,显然,在S点以下,电动机是难以起动的。为此,可采取以下措施:

(1)选择另一低减U/f线,例如曲线2。

(2)适当加大起动频率。

在设置变频器的参数时,一定要看清变频器说明书上注明的U/f曲线在出厂时默认的补偿量。一般变频器出厂时设置为转矩补偿U/f曲线,即频率fx=0时,补偿电压Ux为一定值,以适应低速时需要较大转矩的负载。但这种设置不适宜风机负载,因为风机低速时阻转矩很小,即使不补偿,电动机输出的电磁转矩都足以带动负载。为了节能,风机应采用负补偿的U/f曲线,这种曲线是在低速时减小电压Ux,因此,也称为低减U/f曲线。如果用户对变频器出厂时设置的转矩补偿U/f曲线不加改变,就直接接上风机运行,节能效果就比较差了,甚至在个别情况下,还可能出现低频运行时因励磁电流过大而跳闸的现象。当然若变频器具有“自动节能”的功能设置,直接选取即可。

图11-2 风机的机械特性和有效负载线

4.变频器的参数预置

(1)上限频率

因为风机的机械特性具有二次方律特性,所以,当转速超过额定转速时,阻转矩将增大很多,容易使电动机和变频器处于过载状态,因此,上限频率fH不应超过额定频率fN。

(2)下限频率

从特性或工况来说,风机对下限频率fL没有要求,但转速太低时,风量太小,在多数情况下无实际意义。一般可预置为:fL≥20 Hz。

(3)加、减速时间

风机的惯性很大,加速时间过短,容易产生过电流;减速时间过短,容易引起过电压。一般风机起动和停止的次数很少,起动时间和停止时间不会影响正常生产。所以加减速时间可以设置长些,具体时间可根据风机的容量大小而定。通常是风机容量越大,加、减速时间设置越长。

(4)加、减速方式

风机在低速时阻转矩很小,随着转速的增高,阻转矩增大得很快;反之,在停机开始时,由于惯性的原因,转速下降较慢。所以,加、减速方式以半S方式比较适宜。

(5)回避频率

风机在较高速运行时,由于阻转矩较大,容易在某一转速下发生机械谐振。遇到机械谐振时,极易造成机械事故或设备损坏,因此必须考虑设置回避频率。可采用试验的方法进行预置,即反复缓慢地在设定的频率范围内进行调节,观察产生谐振的频率范围,然后进行回避频率设置。

(6)起动前的直流制动

为保证电动机在零速状态下起动,许多变频器具有“起动前的直流制动”功能设置。这是因为风机在停机后,其风叶常常因自然风处于反转状态,这时让风机起动,则电动机处于反接制动状态,会产生很大的冲击电流。为避免此类情况出现,要进行“起动前的直流制动”功能设置。

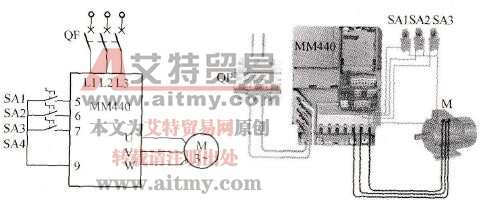

5.风机变频调速系统的电路原理图

一般情况下,风机采用正转控制,所以线路比较简单。但考虑到变频器一旦发生故障,也不能让风机停止工作,应具有将风机由变频运行切换为工频运行的控制功能。

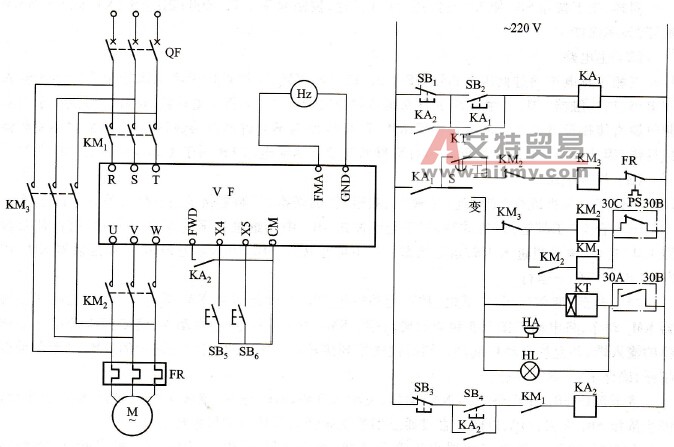

图11-3所示为风机变频调速系统的电路原理图

图11-3 风机变频调速系统的电路原理图

风机变频调速系统的电路原理图说明如下;

(1)变频器的接线与功能代码

图中所用变频器为森兰BT12S系列,输入端R、S、T通过控制电器接至电源,输出端U、V、W通过控制电器接至电动机,使用时绝对不允许接反。控制端子FWD为正转起动端,为保证电动机单向正转运行,将FWD与公共端CM相接。

变频器的功能预置为:

F01 =5 频率由X4、X5设定。

F02 =1 使变频器处于外部FWD控制模式。

F28 =0 使变频器的FMA输出功能为频率。

F40 =4 设置电动机极数为4极。

FMA为模拟信号输出端,可在FMA和GND两端之间跨接频率表,用于监视变频器的运行频率。

F69 =0选择X4、X5端子功能,即用控制端子的通断实现变频器的升降速。

X5与公共端CM接通时,频率上升;X5与公共端CM断开时,频率保持。

X4与公共端CM接通时,频率下降;X4与公共端CM断开时,频率保持。

这里我们使用SB5和SB6两个按钮分别与X4和X5相接,按下按钮SB6使X5与公共端CM接通,控制频率上升;松开按钮SB6,X5与公共端CM断开,频率保持。

同样,按下按钮SB5使X4与公共端CM接通,控制频率下降;松开按钮SB5,X4与公共端CM断开,频率保持。

(2)主电路

三相工频电源通过低压断路器QF接入,接触器KM1主触点用于将电源接至变频器的输入端R、S、T,接触器KM2主触点用于将变频器的输出端U、V、W接至电动机,KM3主触点用于将工频电源直接接至电动机。注意接触器KM2和KM3绝对不允许同时接通,否则会造成损坏变频器的后果,因此,KM2和KM3之间必须有可靠的互锁。热继电器FR用于工频运行时的过载保护。

(3)控制电路

为便于对风机进行“变频运行”和“工频运行”的切换,控制电路采用三位开关S进行选择。

当S合至“工频运行”方式时,按下起动按钮SB2,中间继电器KA1动作并自锁,进而使接触器KM3动作,电动机进入工频运行状态。按下停止按钮SB1,中间继电器KA1和接触器KM3均断电,电动机停止运行。

当S合至“变频运行”方式时,按下起动按钮SB2,中间继电器KA1动作并自锁,进而使接触器KM2动作,将电动机接至变频器的输出端。KM2动作后使KM1也动作,将工频电源接至变频器的输入端,并允许电动机起动。同时使连接到接触器KM3线圈控制电路中的KM2的动断触点断开,确保KM3不能接通。

接下按钮SB4,中间继电器KA2动作,电动机开始加速,进入“变频运行”状态。KA2动作后,停止按钮SB1失去作用,以防止直接通过切断变频器电源使电动机停机。

在变频运行中,如果变频器因故障而跳闸,则变频器的30B - 30C保护触点断开,接触器KM1和KM2线圈均断电,其主触点切断了变频器与电源之间,以及变频器与电动机之间的连接。同时30B -30A触点闭合,接通报警扬声器HA和报警灯HL进行声光报警。同时,时间继电器KT得电,其触点延时一段时间后闭合,使KM3动作,电动机进入工频运行状态。

操作人员发现报警后,应及时将选择开关S旋至“工频运行”位,这时,声光报警停止,并使时间继电器断电。