您现在的位置是:首页 > 变频技术 > 变频技术

变频器在起重机上的应用

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介1 .系统特点 起重机的变频调速系统由核心部件变频器和 PLC 及外围电气器件(如电源进线开关、线路接触器、辅助开关、辅助继电器)组成。通过变频器、 PLC 、荷重测控仪、限位开关

1.系统特点

起重机的变频调速系统由核心部件变频器和PLC及外围电气器件(如电源进线开关、线路接触器、辅助开关、辅助继电器)组成。通过变频器、PLC、荷重测控仪、限位开关、制动器等配合使用,来控制起重机电动机起动、制动、停止、可逆运转与调速运行。使起重机实现平稳操作,提高运行效率,改善超负荷作业,消除起动和制动时的冲击,减少电气维护工作量,降低电能消耗,提高了功率因数。同时系统还可以实现过电流、过电压、欠电压和输入缺相保护,以及变频器超温、超载、超速、制动单元过热、I/O故障保护、电动机故障保护等,系统具有如下显著特点:

(1)调速范围宽,可实现有精确控制定位要求的作业。

(2)软启动、软停止功能降低了机械传动冲击,可明显改善钢结构的承载性能,延长了起重机的使用寿命。

(3)高集成度组件及高可靠性控制设备,有效解的降低了系统故障机率,而且易维护。

(4)电动机在零速时,能全力矩输出,即使制动器松动或失灵时,也不会出现重物下滑,确保系统安全可靠。

(5)具有快速的动态响应,不会出现溜钩并真正实现“零速交叉”功能。

(6)专用负荷重量测控仪并配以相应软件,起升速度可随负荷重量变化自切换,实现“轻载快速,重载慢速”的作业要求。

(7)变频调速控制系统具有自动节能操作模式,能提高系统的功率因数和整机工作效率。

(8)变频调速控制系统具有全中文触摸屏监控系统,通过人机界面进行系统故障自检和处理功能,方便技术人员和操作人员的维护与现场监控,并大幅度减少维修时间及费用。

(9)由于变频调速控制系统具有防误操作单元,可完全杜绝操作人员违章操作。

(10)变频调速控制系统具有多重接口,能方便实现信息网络控制和监测。

2.起重专用变频器

起重机的动力传动具有大惯性、四象限运行的特点,与其他传动机械相比对变频器有着更为苛刻的安全和性能上的要求。近10年来,电力电子技术飞速发展,特别是直接转矩控制技术日益成熟(它可以最大限度地消除谐波干扰隐患),变频器才得以在起重、运输机械上使用。这类变频器大都具备如下主要功能。

(1)转矩到位信号或转矩记忆功能。为了保证提升机构安全运行,启动时,必须保证变频器在输出转矩达到负载转矩或大于负载转矩时,才能打开抱闸;制动时,速度虽然已很低,装置应能输出负载转矩,所以变频器必须具有转矩到位信号或转矩记忆功能(例如ABB公司的ACC600变频器所具有的转矩记忆功能),这样,才能有效避免提升机构失控、溜钩。

(2)软化电机特性曲线功能。多台电机同时驱动同一钢性机构时,往往由于电机特性差异造成负载失衡,导致提升机单机过载或运行机构走偏,绕线转子电机传动时靠转子串电阻来解决。在变频驱动系统中,利用电动机软化功能实现这一功能,可以消除不必要的能量损耗。

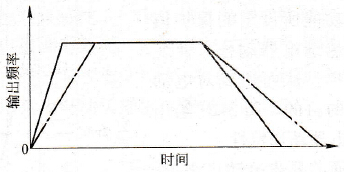

(3)具有S加减速特性。由于机械间隙的存在,传动机构启动时将引起机械冲击和振动,S特性能使电机平滑启动,可以大大减少常规起重机启动时的机械冲击。增加了起重机的安全性和使用寿命。

3.变频器对起重机上其他电气设备的影响

交流变频调速在起重机各机构上应用,因变频器整流电路和逆变电路中主要使用的是半导体开关器件,其输入输出的电压和电流中除了基波成分外还含有一定的高次谐波,这些高次谐波将给起重机上的其他电气设备带来不同程度的影响,严重时会使这些电气设备不能正常工作,甚至误动作,这样会降低起重机整机的可靠性,危及设备和人身安全。

(1)高次谐波的影响。变频器产生的高次谐波对起重机上的其他电气设备产生的负面影响分为三种。

1)引起电网电源波形畸变。起重机上常用的变频器,其输入电路一侧是交一直流电源转换的整流电路,由于整流电路的直流电压是在被乎波电容滤波之后输出给后续电路,所以电源供给变频器的电流实际上是平波电容的充电电流。由于存在内部阻抗,当变频器供电的电源容量越大,变频器输入电流的波形就越陡峭,而输入电压的波形畸变则越小;电源容量越小,则电流波形越平缓,而电压的波形畸变则越大。由于电源电流和电压的波形畸变,将对起重机主电动机、抱闸推杆电动机、接触器、继电器、直流电源等设备产生过热、噪声和振动,影响它们的使用寿命与动作准确性。

2)产生无线电干扰电波(无线电波噪声)。现在使用的变频器大多采用PWM控制方式,逆变后的变频器输出电流波形近似接近正弦波,可使电动机平滑运行并减少由于电动机转速变化和电流波动引起的能量损失。但由于在采用PWM控制方式时逆变电路中半导体开关器件以相当高频率(大于4MHz)进行开(导通)、关(截止),在变频器的输出电压和输出电流中含有高次谐波,这些高次谐波的最高频率可达20MHz,并通过静电感应和电磁感应而成为电磁噪声。电磁噪声包括传导噪声和辐射噪声,传导噪声通过电源导线传播,辐射噪声辐射到空中以电磁波和磁场直接传播。

传导噪声是由于输出电压高频脉冲du/dt造成的,它会使主电动机绝缘恶化;会引起机械设备发生共振;会加大电动机转子轴头两端、轴与轴承间的轴电压,通过油膜放电使轴和轴承提前损坏。传导噪声可干扰控制系统正常工作,可使负荷限制器误差更大,使电子式接近开关、光电开关误动作。

变频器的高频电磁波辐射噪声大部分集中在150kHz~ 1.5MHz频段,会对起重机通信用的无线对讲机、某些起重机无线遥控器、起重机无线吊钩秤、司机室收音和扩音机以及电话机等设备产生干扰,影响其使用质量和效果。

3)引起电动机噪声、振动、过热、转矩降低等问题。变频器输出电压波形不是正弦波,流过电动机的电流也有许多高次谐波。电动机在变频调速运行时,电动机绕组和铁芯会因这些谐波而产生振动和磁噪声,与采用电网电源直接驱动相比,变频器驱动的电动机噪声要大5~ 11dB。

传动系统的振动也将变大,尤其是5、7次谐波成分所产生的脉动转矩将给变频器的转矩输出带来较大波动,而传动系统可能因变频器输出转矩的波动与机械系统发生共振而产生更大振动。

由于谐波成分影响,即使带同一负载和在同一频率,变频调速电动机电流也将增加5%~10%,电动机温升也高于工频电源驱动工况。另外,由于普通电动机是通过安装在电动机轴上的冷却风扇进行冷却的,在连续低速运行时,将会因其自身冷却能力不足而产生电动机过热现象。

4.系统设计时应采取的措施

起重机电控系统设计,应围绕提高系统可靠性这一原则开展设计。在提高变频调速控制系统的大速比、起制动平滑柔和优良的动静态调速特性时,必须考虑整个系统的性能。在进行系统设计中采取必要的抗干扰措施如下:

(1)抑制电网电源波形畸变。

1)在各电动机交流进线主回路串人电抗器。通过增设的电抗器,可以减少脉冲状电流波形的峰值,达到改善电流波形的目的。电抗器的选择以电压降在负载额定电压的2%~5%为宜,例如电压降为5%的电抗器,可降低约30%的高次谐波含有率。

2)在一次和二次回路中接入LC或RC滤波器,通过削波和由电感电容组成的高次谐波谐振电路,达到吸收谐波的目的。普通起重机从实用、降低成本起见,一般不采用有源滤波器。

3)尽量采用有功率因数校正的整流电路,这种控制方式的电路与PWM控制方式的逆变电路结构相同,并能适当控制使变频器的输入电流波形近似成为正弦波,其产生的高次谐波成分非常小。但这种整流电路的缺点是电路结构复杂,成本高。

(2)抑制电磁噪声。

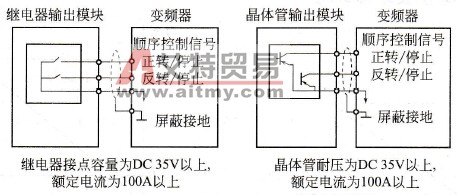

1)对于通过电源线传播的传导噪声,可采用隔离滤波变压器,对高频成分形成隔离;在直流回路串接直流电抗器,以提高对谐波成分的阻抗;在变频器输入端串入线路滤波器。

2)辐射噪声主要决定于变频器本身的防护结构和电动机电缆的布线等多种因素,抑制辐射噪声比抑制传导噪声要困难。实施时应尽量缩短布线距离,并将导线对绞以减少阻抗;选用铁壳金属封闭结构的变频器,并将壳体可靠接地,将输入输出电缆穿保护管敷设并将保护管接地;在变频器输出端设输出电抗器和输出滤波器。

(3)降低系统噪声。

1)采用低磁密有铁芯防窜措施的铸铁外壳的高刚性变频电动机。

2)选择低噪声冷却风扇和电抗器。

3)在变频器和电动机间接入可将输出波形转换为正弦波的正弦滤波器。

(4)抑制系统振动。

1)启动时降低U/f比值。

2)将刚性连轴器改为弹性连轴器。

3)在变频器和电动机间接入电抗器。

4)改变PWM的载波频率。

(5)防止电动机过热。

1)将电动机由自冷方式改为他冷方式。

2)选用大一挡容量电动机。

3)提高电动机的绝缘等级,以达到提高温升上限值的要求。

4)改用变频专用电动机。

5)对电动机运行范围进行控制,避免连续低速工况。