您现在的位置是:首页 > 变频技术 > 变频技术

变频器在起重机械上的应用

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介一、起重机械的特点 起重机械的电力拖动方案历来是选用绕线转子异步电动机改变转子电阻调速(中、小型)和直流调速(重型),其最大缺点是存在换向器和电刷滑环,故维修性与安

一、起重机械的特点

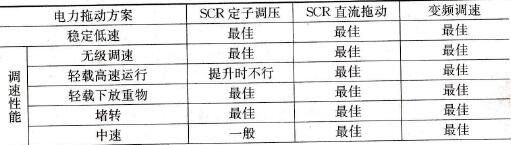

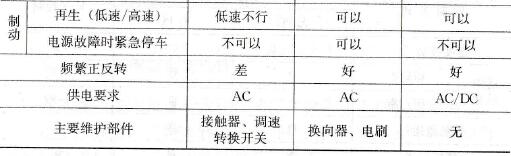

起重机械的电力拖动方案历来是选用绕线转子异步电动机改变转子电阻调速(中、小型)和直流调速(重型),其最大缺点是存在换向器和电刷滑环,故维修性与安全性均差。选用变频调速后,可以用笼型异步电动机拖动,可靠性得到提高,维修也方便。总之,起重机械应用变频调速有如下优点。

①提高效率和功率因数,节能效果明显。

②外部配线简单,减少配电线成本。

③可以进行无级调速和软起动、软制动。

④笼型异步电动机结构牢固,可在恶劣环境下工作。

⑤可以实现再生制动将能量反馈回电网。

目前,大部分旧型起重机尚未采用变频调速,为实现技术改造,将变频调速方案与其他传动方案作一比较,以供读者进行方案论证和选用时参考。表12-1给出了起重机的提升机构控制方案比较。

表12-1 提升机构控制方案比较

起重机械有桥式起重机和塔式起重机等多种形式,这里按起重机不同机构的工作特性分为两大类。

1.1 行走机构

行走机构包含整个起重机的行走和提升机构部件的行走。除要注意其负荷的GD²和运动阻力外,还要考虑行走路线的坡度及室外行走时风雨的影响使摩擦转矩增大的因素。行走机构的功率除由运动阻力决定的摩擦转矩外,更要考虑加减速时所需的转矩。该转矩要比静转矩大,其目的是减少加减速时间,提高运行效率。

1.2 提升机构

除需保证提升机构必需的提升载荷转矩外,还要考虑到当重物下放时,刹车制动器一旦松开,电动机转矩必须同步建立,否则会引起刹车片的过度摩擦,严重时甚至摔坏工件。再有就是定位问题,把重物下放进行机器装配时,必须有极低运行挡和软制动措施,才能保证其准确定位。

二、变频调速控制方案选择

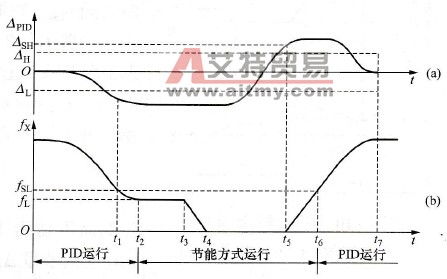

变频调速控制方案基本分为V/f控制和矢量控制两大类。它们各有优缺点,现列表说明(见表12-2)。

表12-2 V/f控制和矢量控制方案比较

三、变频调速应用注意事项

①提升时必须保持最大的起动转矩,一般确定为150%额定转矩。由于要考虑到电网电压波动和载荷变动,最好有150%~180%的裕度。

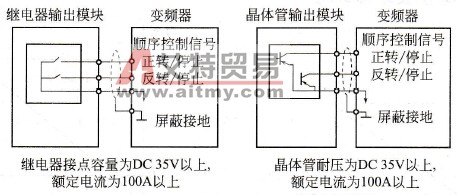

②必须同时设置机械制动器,制动器与变频器时间上的配合十分复杂,目前有一套相关的实用而可靠的软件程序已开发。

③重物下放时进入再生制动运行,若选用电压型变频器,则能量不可能反馈回电网,一般需另外订购能耗制动配件,并附有能耗制动电阻。

④提升运行时电动机应不发生振荡。

⑤提升机构提升和下放着地的瞬间会形成负载急剧的变动,应保证系统稳定运行。

⑥提升时钢绳的卷取和下放着地都必须有点动操作,这时应保证变频器有高的速度响应功能,才能实现无冲击操作。

四、变频器的容量选择和有关问题处理原则

4.1 变频器容量选择

其选择的原则是保证变频器额定电流大于电动机额定电流。此外,由于加减速时要增大转矩,故计算出的变频器额定电流应有一定的过负载倍数。其具体的计算公式如下所示。

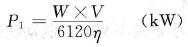

1.提升机构

(12-1)

(12-1)

式中,W为额定负载(kg);V为额定速度(m/min);η为机械效率。

若要考虑裕量,应把负荷计算值增大1.25倍。

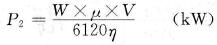

2.行走机构

(12-2)

(12-2)

式中,μ为行走阻抗系数。

μ根据运行环境不同,分室内、室外、坡度、风雨等情况适当加减。

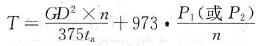

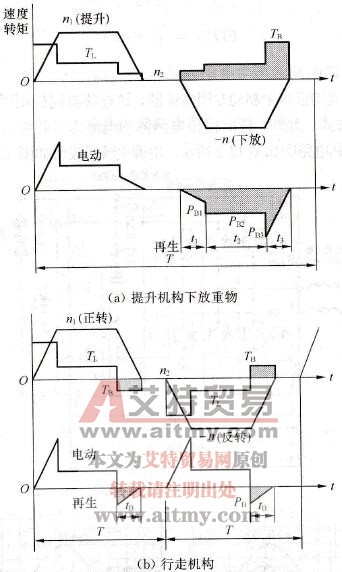

3.最大转矩

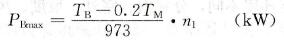

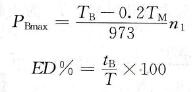

(12-3)

(12-3)

式中,GD²为负载与电动机GD²之和(kg·m²);n为电动机额定转速( r/min);ta为加速时间(s)。

4.变频器容量

容量主要由最大转矩丁来决定,但还要考虑电网电压下降,需加大额定电流裕量的问题,故算出容量后还要验算一下变频器的额定电流,即

式中,k1为最大转矩/电动机额定转矩;k2为变频器电流过载系数,取1.5;k3为系数,取1.1(考虑可靠性)。

4.2 其他需考虑问题

再生能量的处理

再生能量的处理分为两种类型,即中、小容量提升机构和行走机构用能耗制动;大容量提升机构用再生制动,下面将分别叙述。

(1)能耗制动方式

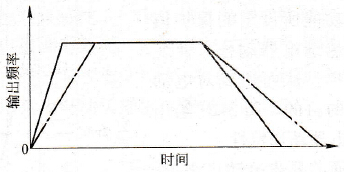

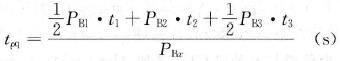

①提升机构:由于重物下放时,制动状态时间特别长,选择电阻值应当较小,且有足够大的功率和热容量。其制动特性如图12-1 (a)所示。

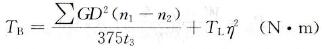

制动过程计算公式如下:

最大制动转矩

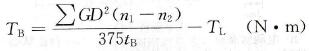

最大再生功率

等效通电时间

负荷率

式中,PBx为 、PB2、

、PB2、 三个数中选取的一个最大值,本图选为PB2;

三个数中选取的一个最大值,本图选为PB2;

图中n2=0,TM为电动机转矩,TL为负载转矩。

图12-1 能耗制动过程(转矩、速度特性)

②行走机构:行走机构只在减速过程中会出现再生能量的处理。其计算公式如下。[转矩、速度图见图12-1 (b)]

本图n2=0。

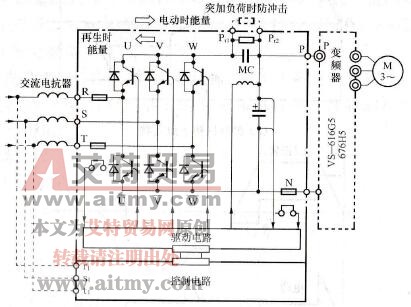

(2)反馈电网的再生制动方式

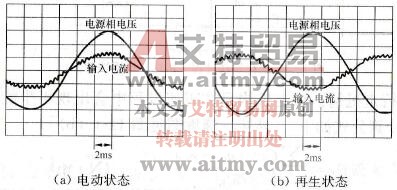

其特点是增设再生制动专用整流器,该整流器同样用可关断器件和PWM控制方式。此外,还能保持电网侧的电流为正弦波以减少高次谐波的影响。其电路图如图12-2所示。电源电流的波形如图12-3所示。

图12-2 再生制动单元电路图

图12-3 带附加再生制动单元的变频器输入电流(电网侧)波形图

五、应用举例

5.1 中、小容量桥式起重机

图12-4为中、小容量桥式起重机机械布置图,图(a)为提升机构,图(b)为行走机构。

图12-4 垃圾处理用起重机机械布置图

采用变频调速的优点如下。

①减少维修工作量。

②可精密定位(下放抓斗时)。

③配线电缆的根数可减少。

④软起动和制动。

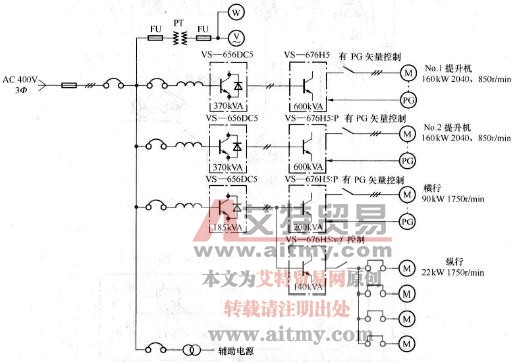

5.2 大型起重机

目前起重机的最大功率可达到1200kW,这里举一个提升机构为160~180kW、行走机构为22~90kW的实例,如图12-5所示。

图12-5 大型起重机的变频调速实例

此起重机的特点如下。

①提升机构选用有PG的矢量控制变频器,行走机构选用V/f控制变频器。

②一台起重机有多个提升机构。

③再生制动采用向电网侧反馈电能的PWM开关整流器(本例分别为185kVA和370kVA)。