您现在的位置是:首页 > 变频技术 > 变频技术

三菱变频器在数控机床中的应用

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介在机械制造业中,用普通机床加工复杂的零、部件或具有较高精确度的批量产品时,需要熟练的技术工人手工操作来完成,这种效率低下的传统加工方式已无法满足现代制造业的需求。

在机械制造业中,用普通机床加工复杂的零、部件或具有较高精确度的批量产品时,需要熟练的技术工人手工操作来完成,这种效率低下的传统加工方式已无法满足现代制造业的需求。随着计算机技术的飞速发展,先进的数控机床应运而生,逐渐成为主流的工具机床。

1.变频器在数控车床主轴中的应用

数控车床是机电一体化的典型产品,是集机床、计算机、电机及其拖动、自动控制、检测等技术于一身的自动化设备。其中主轴运动是数控车床的一个重要内容,以完成切削任务,其动力占整台车床动力的70%~80%。基本控制是主轴的正、反转和停止,可自动换挡和无级调速。

在目前数控车床中,主轴控制装置通常是采用交流变频器来控制交流主轴电动机。为满足数控车床对主轴驱动的要求,必须有以下性能:宽调速范围,且速度稳定性能要高;在断续负载下,电机的转速波动要小;加、减速时间短;过载能力强;噪声低、震动小、寿命长。

(1)主轴变频控制的基本原理

由异步电机理论可知,主轴电机的转速与频率近似成正比,改变频率即可以平滑地调节电机转速,而对于变频器而言,其频率的调节范围是很宽的,可在0~400Hz(甚至更高频率)之间任意调节,因此主轴电机转速也可以在较宽的范围内调节。

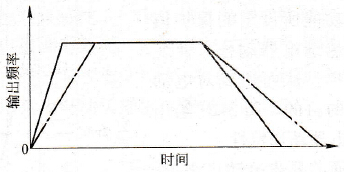

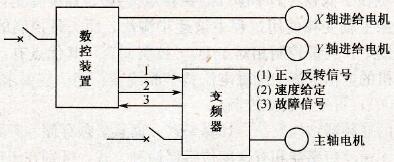

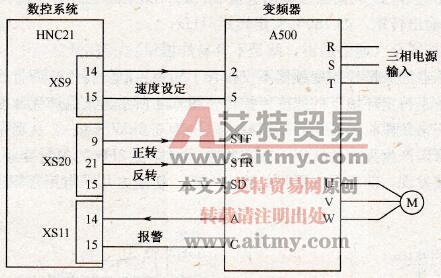

图5.2 变频器在数控车床上的应用

当然,转速提高后,还应考虑到对其轴承及绕组的影响,防止电机过分磨损及过热,一般可以通过设定最高频率来进行限定。

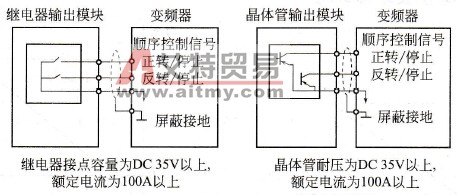

图5.2所示为变频器在数控车床中的应用,其中变频器与数控装置的联系通常包括:数控装置到变频器的正、反转信号;数控装置到变频器的速度或频率信号;变频器到数控装置的故障等状态信号。因此,所有关于对变频器的操作和反馈均可在数控面板进行编程和显示。

(2)主轴变频控制的系统构成

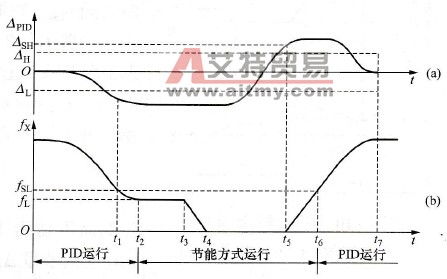

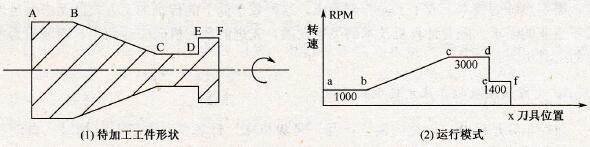

不使用变频器进行变速传动的数控车床一般用时间控制器确认电机转速到达指令速度开始进刀,而使用变频器后,机床可按指令信号进刀,这样一来就提高了效率。如果被加工件呈图5.3(a)所示形状,则由图中可看出,对应于工件的AB段,主轴速度维持在1000r/min,对应于BC段,电机拖动主轴成恒线速度移动,但转速却是连续变化的,从而实现高精度切削。

图5.3 主轴变频器系统构成示意

在本系统中,速度信号的传递是通过数控装置到变频器的模拟给定通道(电压或电流),通过变频器内部关于输入信号与设定频率的输入输出特性曲线的设置,数控装置就可以方便而自由地控制主轴的速度。该特性曲线必须涵盖电压/电流信号、正/反作用、单/双极性的不同配置,以满足数控车床快速正/反转、自由调速、变速切削的要求。

(3)主轴变频器的基本选型

目前较为简单的一类变频器是U/f控制,它就是一种电压发生模式装置,对调频过程中的电压进行给定变化模式调节,常见的有线性U/f控制(用于恒转矩)和平方U/f控制(用于风机水泵变转矩)。

U/f控制的弱点在于低频转矩不够(需要转矩提升)、速度稳定性不好(调速范围1:10),因此在车床主轴变频使用过程中被逐步淘汰,而矢量控制的变频器正逐步推广。在车床主轴控制中,矢量控制相对于U/f控制而言,其优点有:控制特性非常优良,可以与直流电机的电枢电流加励磁电流调节相媲美;能适应要求高速响应的场合;调速范围大(1:100);可进行转矩控制。

当然矢量控制的变频器结构复杂、计算繁琐,而且必须存储和频繁地使用电动机的参数。矢量控制分无速度传感器和有速度传感器两种方式,区别在于后者具有更高的速度控制精度(0.5‰),而前者为(5‰),但是在数控车床中无速度传感器的矢量变频器的控制性能已经符合控制要求,所以在很多应用场合中推荐使用无速度传感器控制的矢量变频器。

(4)无速度传感器的矢量变频器

无速度传感器的矢量变频器在车床主轴应用中都具有以下特点:

1)电机参数自动辨识和手动输入相结合;

2)过载能力强,如50%额定输出电流2min、180%额定输出电流10s;

3)低频高输出转矩,如150%额定转矩/1Hz;

4)各种保护齐全(通俗地讲,就是不容易炸模块)。

无速度传感器的矢量控制变频器不仅改善了转矩控制的特性,而且改善了针对各种负载变化产生的不特定环境下的速度可控性。图5.4所示为某品牌无速度传感器变频器产品在低频和正常频段时的转矩测试数据(电机为5. 5kW/4极)。从图中可知,其在低速范围时同样可以产生强大的转矩。在实验中,同样将2Hz的矢量变频控制和U/f控制变频进行比较发现,前者具有更强的输出力矩,切削力几乎与正常频段(如30Hz或50Hz)相同。

图5.4 无传感器矢量变频器的转矩特性

(5)功能设置和特点

使用在主轴中变频器的功能设置分为以下几部分:矢量控制方式的设定和电机参数;开关量数字输入和输出;模拟量输入特性曲线;ASR速度闭环参数设定。

对于数控车床的主轴电机,使用无速度传感器的变频调速器的矢量控制后,具有以下显著优点:大幅度降低维护费用,甚至是免维护的;可实现高效率的切割和较高的加工精度;实现低速和高速情况下强劲的力矩输出。

2.华中世纪星HNC-21数控系统和三菱变频器

(1)数控机床的变频器配置

在机床的调速系统中,原先采用的传统复杂的齿轮箱式分级调速方式,已经在数控机床中得到极大的改进,目前大部分都已经采用更为先进的变频无级调速方式。

某数控车床,主轴电机为5.5kW三相交流电动机,选配矢量控制变频器三菱A500,能获得高达200%的高启动转矩,实现在线和离线电机参数自动识别,低速时转速波动大幅度减小,保证了系统的稳定性和精确度。该车床同时采用了华中数控世纪星HNC-21组成的数控系统,采用内置式PLC,总线I/O结构,由Y[28]和Y[29]带符号位双字节数字量D/A转换,形成变频主轴的频率命令,采用MDI编程设定,使调试和参数匹配更易于实现。

(2)数控机床的变频器连接

变频器与华中世纪星HNC-21数控系统的连接如图5.5所示。

图5.5 变频器与华中世纪星HNC-21数控系统的连接

变频器与华中世纪星HNC-21数控系统连接时,需要使用[2]和[5]端子作为变频器的频率命令的输入信号。对于变频器的逻辑控制连接,根据数控机床的工艺要求,采用独立的逻辑输入端子STF和端子STR作为变频主轴的正转、反转和停止信号。报警信号则由A/C继电器输出。

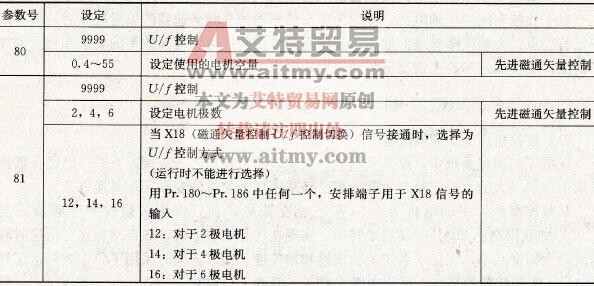

变频器与华中世纪星HNC-21数控系统连接后,检查其接线的正确性,同时对变频器的基本参数和扩展参数进行设置并核查,尤其是Pr.80和Pr.81,如表5.2所示。

表5.2 数控车床主轴控制的参数设定

完成变频器与华中世纪星数控系统的连接和相关设置后,进入系统联机测试阶段。

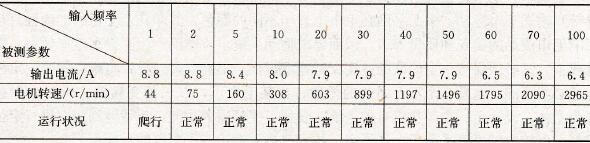

(3)数控机床的力学性能

三菱变频器用于数控机床主轴调速系统,在联机过程中经过空载试运行和加载试验,满足数控机床的控制要求,其中加载测试数据如表5.3所示。

表5.3 加上额定负载时所测的相关值

经联机测试数据显示,日立无速度传感器矢量控制变频器具有良好的调速性能,且性价比高,满足数控机床的机械特性要求。日立变频器在数控机床的应用实践中,显示了良好的低速转矩特性,与CNC的匹配具有良好的线性度,编程灵活方便,应用前景广阔。