您现在的位置是:首页 > 变频技术 > 变频技术

变频器在聚丙烯造粒机中的应用

![]() 来源:艾特贸易2018-06-04

来源:艾特贸易2018-06-04

简介一、造粒机工艺流程 1.1 设备简介 聚丙烯造粒机组是日本制钢 (JSW) 的专利产品,是现代化树脂生产中的关键设备,是广州乙烯引进的年产 7 万吨聚丙烯成套设备的重要组成部分。主要传

一、造粒机工艺流程

1.1 设备简介

聚丙烯造粒机组是日本制钢(JSW)的专利产品,是现代化树脂生产中的关键设备,是广州乙烯引进的年产7万吨聚丙烯成套设备的重要组成部分。主要传动设备有:混炼机(2600 kW)、齿轮泵即挤压机(540 kW)、水下切粒机(55 kW)。其中挤压机和水下切粒机分别采用了芬兰ABB和日本安川变频器。生产过程则采用了C2000型PLC控制器。

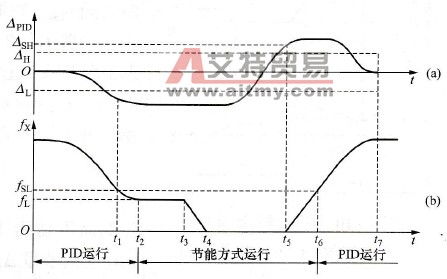

1.2 工艺流程

造粒机的作用是将聚丙烯粉料和添加剂加温加压混合成熔融聚合物,并将其挤出,切成颗粒。图13-7为造粒机组示意图。造粒机组将前工段的聚丙烯粉料和添加剂通过料斗(3)送入搅拌筒(4),由混炼机主电机带动双螺杆简体将物料压入混合段形成聚合物,再经齿轮泵(5)传送通过过滤网经模板挤出。在水箱(9)内由切割机(10)带动切刀将聚合物切成直径为2.3 mm、长度为3mm的圆柱形聚丙烯颗粒。最后由颗粒输送系统(8)将其送到脱水干燥装置与分选机(振动筛),把合格的干燥颗粒送至成品仓。

图13-7 造粒机组示意图

二、控制系统的构成及控制原理

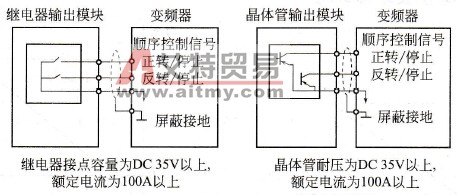

在造粒机组中,齿轮泵和切粒机均采用变频器控制。根据工艺要求分别采用两个不同的系统结构,齿轮泵为闭环调速控制方式,切粒机则为开环控制。

2.1 齿轮泵控制系统的结构

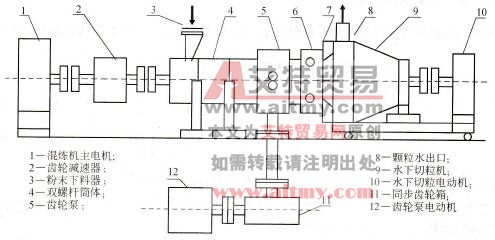

闭环控制主要根据齿轮泵入口压力的大小通过测量变送单元、运算调节单元、信号变换单元到执行单元来实现,如图13-8所示。

图13-8 闭环控制系统

2.2 系统控制过程

当PI调节器置于自动方式时,通过自动调节可将入口压力控制在0.5 MPa。在生产过程中,若负荷增大,则引起吸入端聚合物的压力增大,通过测量变送器的检测将测量信号送至PI调节器的反馈端(PV-)并与压力给定值(SP+= 0.5 MPa)进行比较得出偏差信号e,经PI运算和信号变换I/V后,将0~10V的电压信号作为变频器的速度控制信号,使齿轮泵的速度升高;反之,则速度降低。当其吸入压力与给定值相等(e=0)时,电机转速不再改变,从而使齿轮泵的吸人压力得以控制。

手动/自动选择及手动增减速均可通过PI调节器单元实现;系统的启停程序及联锁控制则依靠PLC来实现。PLC共有154个输入点和160个输出点,除上述用途外还可用于故障报警、联锁停车等。

三、变频器的应用介绍

齿轮泵和造粒机选用的变频器是根据工艺要求进行配置的,设备参数如表13-4所示。

表13-4 齿轮泵和造粒机变频器的选用

变频器的特点(以齿轮泵为例):

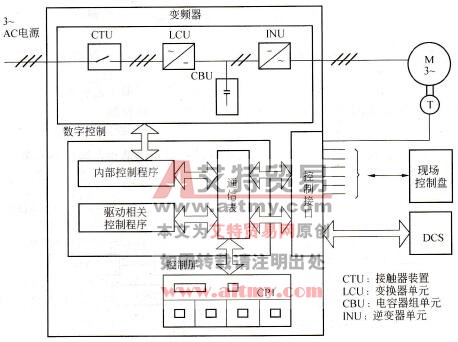

图13-9 VS-68型大功率矢量控制变频器的控制框图

①逆变器采用GTO构成逆变电路,容量大,开关特性好。

②采用带数码测速计(PG)的矢量控制,因而动态响应好,力矩大,可达1Hz 150%的启动力矩,调速范围高达1:1000,且调速精度高。

③控制回路采用全数字控制,有完善的通信接口可与现场控制盘和控制屏相连,对变频器进行灵活的控制。

VS-68型大功率矢量控制变频器的控制框图如图13-9所示。

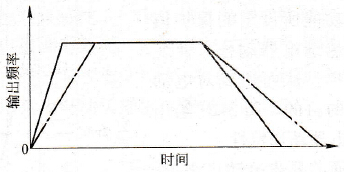

四、特性实测

在电机空载时对变频器的U/f特性进行了实测,数据见表13-5。

表13-5 变频器的U/f特性

造粒机组中的两台变频器经过单机、联动试车和生产的考验,运行平稳,调速精度满足生产工艺要求,在提高产品质量和节电方面均发挥明显的效能。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服: )

)