您现在的位置是:首页 > 变频技术 > 变频技术

变频器在机床中的应用电路图

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介近年来,变频器在风机、水泵、电梯等设备上得到了广泛的应用,但在机床领域应用还较少。精密加工机床调速范围较宽,一般采用直流伺服系统进行控制。直流电动机结构上存在诸多

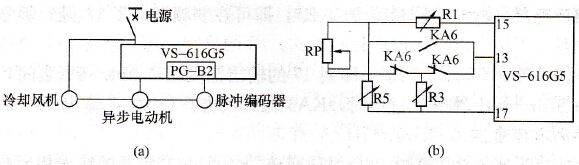

近年来,变频器在风机、水泵、电梯等设备上得到了广泛的应用,但在机床领域应用还较少。精密加工机床调速范围较宽,一般采用直流伺服系统进行控制。直流电动机结构上存在诸多缺点,因而,现代自动控制系统大多采用了交流传动技术。 机床设备对伺服系统的要求是:调速范围宽(要求在100:1以上,如XT754型镗铣床最低速度是10mm/min,最高速度是2500mm/min,其调速范围d=2500:10=250:1),速度控制精度高(在整个调速范围,起制动及运行过程要求运行稳定),定位准确(当工件快速进给后定位时间短、定位行程小,从而可提高加工效率)。 针对上述特点,我们选择性能比较先进的日本安川变频器驱动一般异步电动机,对1台XT754型镗铣床的进给直流伺服系统实施改造,从而使这台镗铣床的进给实现交流伺服控制。 (1)交流伺服系统的组成。由变频器、异步电动机、冷却风机和脉冲编码器等组成,如图5-18 (a)所示。 图5-18 变频器在机床中的应用电路图 1)变频器是整个系统的核心。它是一个多功能全数字式变频器,主要负责整个系统的能源变换和数据处理。它和驱动电动机、脉冲编码器、PC速度控制卡一起构成典型的带PG反馈的闭环控制系统。 变频器VS-616G5 (CIMR-G5A43P7 3.7kW)为多功能全数字式。它有四种方式:无PG U/f控制、有PG U/f控制、无PG矢量控制和有PG矢量控制。当选用有PG矢量控制方式时,其调速范围可以达到1000:1,并且能够实现零速控制。 2)驱动电动机采用一般鼠笼型异步电动机(Y132Ml-6型,4kW、380V、9.4A、960r/min),并配备强迫冷却风机(Φ25mm轴流风机)。由于驱动电动机主要工作在低速状态,在低速长期运行时电动机易发热,因此增加冷却风机是必要的。 3)脉冲编码器采用HLE-1024L-3F*A型,安装于电动机的轴上,其轴径要与电动机轴径相配合。它是构成带PG反馈系统的关键部件,主要参数是每转脉冲数NP(变频器参数Fl-01),由下式计算选择 NP=60f/nN式中f-速度控制卡工作频率,Hz; nN-电动机额定转速,r/min。 当选用的电动机为960r/min,PG-B2速度控制卡的工作频率是20kHz时,NP =60×20000/960=1250。实际选用PG脉冲数为1024的脉冲编码器。 (2) PG脉冲数与车铣精度的关系。XT754型镗铣床进给系统的调速范围是v=10~1120mm/min,快速进给速度是2500mm/rnin。由于PG脉冲数与电动机的转速成正比,而电动机的转速又直接反映了伺服装置的行程。因此,当电动机转速为最低速n=5.14r/min(v=10mm/min)时,则 每个脉冲当量=v/(n×PG脉冲数) =10/(5. 14×1024) mm =0. 0019mm 即每个脉冲行程是1. 9μm。 (3)调速指令电阻网络匹配计算。变频器端子13为主速指令控制端,对应10V电压输出的频率是基本频率,即50Hz。根据工艺要求,电动机的调速范围是5.14~576r/min。若仍旧采用原调整控制开关进行控制,其电阻调整范围是75Ω~200kΩ。为配合这个调速开关的设计,调速电阻网络如图5-18 (b)所示。其中,R1、R3、R5均为3.3kΩ可调电阻。当RP在75Ω~200kΩ变化时,对应端子13的输出电压是6~0. 054V。根据电路原理分析,当R3 =1. 05kΩ时,可以得到一组计算参数:R1 =985Ω,R3 =1. 05kΩ,R5=2. 26kΩ。 根据这组计算参数整定电阻R1、R3、R5,即可在变频器端子13得到所要求的频率设定电压。 正常运行时,KA6不动作,端子13对17的输出范围在0.054~6V之间,对应电动机速度为5.14~576r/min。当快速进给时,KA6动作,端子13对17输出10V的电压,对应输出电动机的额定转速。 (4)电动机旋转方向及其控制。电动机的旋转方向只与变频器的输出相序有关,与进线电源的相序无关。因变频器本身设计有外接端子,可以进行正转、反转及运行停止,故设计正反转继电器输出组时,可以直接与变频器的端子连接。

图5-18 变频器在机床中的应用电路图 1)变频器是整个系统的核心。它是一个多功能全数字式变频器,主要负责整个系统的能源变换和数据处理。它和驱动电动机、脉冲编码器、PC速度控制卡一起构成典型的带PG反馈的闭环控制系统。 变频器VS-616G5 (CIMR-G5A43P7 3.7kW)为多功能全数字式。它有四种方式:无PG U/f控制、有PG U/f控制、无PG矢量控制和有PG矢量控制。当选用有PG矢量控制方式时,其调速范围可以达到1000:1,并且能够实现零速控制。 2)驱动电动机采用一般鼠笼型异步电动机(Y132Ml-6型,4kW、380V、9.4A、960r/min),并配备强迫冷却风机(Φ25mm轴流风机)。由于驱动电动机主要工作在低速状态,在低速长期运行时电动机易发热,因此增加冷却风机是必要的。 3)脉冲编码器采用HLE-1024L-3F*A型,安装于电动机的轴上,其轴径要与电动机轴径相配合。它是构成带PG反馈系统的关键部件,主要参数是每转脉冲数NP(变频器参数Fl-01),由下式计算选择 NP=60f/nN式中f-速度控制卡工作频率,Hz; nN-电动机额定转速,r/min。 当选用的电动机为960r/min,PG-B2速度控制卡的工作频率是20kHz时,NP =60×20000/960=1250。实际选用PG脉冲数为1024的脉冲编码器。 (2) PG脉冲数与车铣精度的关系。XT754型镗铣床进给系统的调速范围是v=10~1120mm/min,快速进给速度是2500mm/rnin。由于PG脉冲数与电动机的转速成正比,而电动机的转速又直接反映了伺服装置的行程。因此,当电动机转速为最低速n=5.14r/min(v=10mm/min)时,则 每个脉冲当量=v/(n×PG脉冲数) =10/(5. 14×1024) mm =0. 0019mm 即每个脉冲行程是1. 9μm。 (3)调速指令电阻网络匹配计算。变频器端子13为主速指令控制端,对应10V电压输出的频率是基本频率,即50Hz。根据工艺要求,电动机的调速范围是5.14~576r/min。若仍旧采用原调整控制开关进行控制,其电阻调整范围是75Ω~200kΩ。为配合这个调速开关的设计,调速电阻网络如图5-18 (b)所示。其中,R1、R3、R5均为3.3kΩ可调电阻。当RP在75Ω~200kΩ变化时,对应端子13的输出电压是6~0. 054V。根据电路原理分析,当R3 =1. 05kΩ时,可以得到一组计算参数:R1 =985Ω,R3 =1. 05kΩ,R5=2. 26kΩ。 根据这组计算参数整定电阻R1、R3、R5,即可在变频器端子13得到所要求的频率设定电压。 正常运行时,KA6不动作,端子13对17的输出范围在0.054~6V之间,对应电动机速度为5.14~576r/min。当快速进给时,KA6动作,端子13对17输出10V的电压,对应输出电动机的额定转速。 (4)电动机旋转方向及其控制。电动机的旋转方向只与变频器的输出相序有关,与进线电源的相序无关。因变频器本身设计有外接端子,可以进行正转、反转及运行停止,故设计正反转继电器输出组时,可以直接与变频器的端子连接。